От чего зависит диаметр электрода. Как сделать правильный выбор режима сварки

Для начала Вам нужно определить, какой сварочный ток использовать : постоянный или переменный . При сварке постоянным током прямой полярности глубина приваривания снижается на 40 – 50% , а при сваривании переменным током, провар уменьшается на 15 – 20% .

После того как Вы определитесь с полярностью тока, Вам нужно подобрать ток для используемого диаметра электрода . Для каждого диаметра электродов есть и свой ток. Вот все основные диаметры электродов и ток, который нужен для должного сваривания:

- 1,6 миллиметра – 35 – 60 Ампер;

- 2,0 миллиметра – 30 – 80 Ампер;

- 2,5 миллиметра – 50 – 110 Ампер;

- 3,0 миллиметра – 70 – 130 Ампер;

- 3,2 миллиметра – 80 – 140 Ампер;

- 4,0 миллиметра – 110 – 170 Ампер;

- 5,0 миллиметра – 150 – 220 Ампер;

Исключением являются случаи, когда необходимо нужно сваривать тонкий металл . При сваривании тонкого металла (до 3 миллиметров) нужно использовать электроды толщиной 2 -2,5 при этом используя ток 30 – 70 Ампер. Также для каждого диаметра электродов есть и своя толщина свариваемого металла:

- 2 – 3 миллиметра толщина металла: 1,6; 2,0 – толщина электрода;

- 3 – 5 миллиметра толщина металла: 2,0; 2,5; 3,0; 3,2; 4,0 – толщина электрода;

- 5 – 8 миллиметров толщина металла: 3,0; 3,2; 4,0; 5,0 – толщина электрода;

Теперь, Вы, зная ток, толщину электрода и толщину металла можете приступать к свариванию. Однако для хорошего и качественного сваривания Вам необходимо иметь надежный и недорогой сварочный инвертор. Безусловно, лидерами продаж являются сварочные инверторы «Темп», но среди них не нужно выбирать для себя самый дешевый. Лучше всего покупать инвертор «Темп ИСА 200» или «Темп ИСА 180». Чем они отличаются от других сварочных аппаратов? Они отличаются тем, что имеют все, что нужно для качественного сварочного аппарата: долговечность, приемлемая цена, тянет электроды диаметром от 1,6 до 5,0.

Эти качества должны побудить Вас сделать правильный выбор. Теперь у нас остался один вопрос: где все это недорого купить? Сделать удачную покупку Вы можете у наших заводов-изготовителей, которые держат качество продукции на высоте уже долгое время. Наши заводы занимаются продажей только качественных сварочных материалов, поэтому для того чтобы начинать сварочные работы Вам нужно всего лишь сделать заказ всего, что Вам нужно и начинать сварочные работы.

Несмотря на кризис или другие неполадки, наши заводы стараются держать цены как можно ниже, чтобы любой желающий человек мог купить качественный сварочный материал по доступной цене. Помните: покупая только качественные товары у нас, Вы сможете без проблем провести все необходимые сварочные работы по низким ценам!

Для правильного определения нужной силы тока при ручной электродуговой электродной сварке необходимо учесть много факторов. Режим сварки определяют при анализе первоначальных данных. Чем больше данных, тем выше будет качество выполненной работы.

Для выбора нужного нам режима сварки требуется определить состав свариваемого материала, его геометрические размеры, конфигурацию и планируемый тип сварного шва. Только зная ответы на все эти вопросы мы сможем верно выбрать электрод и характеристики сварного тока.

Так как факторов множество и каждый из них по своему влияет на сам процесс сварки — рассмотрим их основные параметры:

- типоразмер электрода;

- значение тока;

- длина дуги;

- скорость провара;

- тип и полярность;

- количество швов.

Анализируя данный список мы видим, что главные критерии режима сварки связаны с условиями и характером горения сварочной дуги. Поэтому перед началом работ нужно выполнить подбор значений этих параметров для получения нужной конфигурации и, следовательно, отличного качества места сварки.

Хорошее увеличение производительности труда получают путем использования сварки, где применяется трехфазный ток.

Применяя трехфазную сварку КПД возрастает в 2-2,5 раза. Проходя сквозь дугу трех токов смещенных по фазе на 120 градусов качество и устойчивость дуги становится намного выше чем при применении однофазного тока. Данный тип сварки позволяет применять электроды с фтористо-кальциевыми покрытиями, которые не годятся при работе на однофазном переменном токе.

ТОК И ЭЛЕКТРОД

Одним из главных характеристик электродуговой сварки считается сварочный ток. В большей степени его сила определит характер шва и продуктивность сварки в общем. Чем выше значение тока-тем лучше дуга и глубже проплав. Сила тока при сварке находится в прямой зависимости с размером электрода и вида взаимного размещения свариваемых деталей в пространстве. Наивысшие значения тока применяются для стыковки горизонтальных деталей. При вертикальных проварах силу тока уменьшают на 15%, при потолочных – уменьшают на 20%.

Зачастую данные о силе тока нанесены на пачке от сварочных электродов. Вдобавок ее можно узнать с помощью расчетов или таблиц.

Диаметр электрода подбирается исходя из толщин скрепляемого металла, способа сварки и геометрических размеров шва.

Для каждого отдельного случая подбирается определенное количество Ампер:

- Электродом 1 мм. сваривают материал толщиной до 1 мм, сила тока выставляется в пределах 10-30 А.

- Электродом 1,5-2 мм. сваривают материал толщиной до 2 мм, подают на электрод 30-50 А.

- Электродом 3 мм. сваривают материал толщиной до 4 мм, подают на электрод 60-120 А.

- Электродом 4 мм. сваривают материал толщиной до 11 мм, подают на электрод 140-2000 А.

- Электродом 5 мм. сваривают материал толщиной до 15 мм, подают на электрод 150-270 А.

- Электродом 6 мм. сваривают материал толщиной до 16 мм, подают на электрод 210-340 А.

Такой разброс ампер существует из-за разности применяемых металлов и положения заготовок при сварке. При начале сварки советуют выставлять среднее значение силы тока.

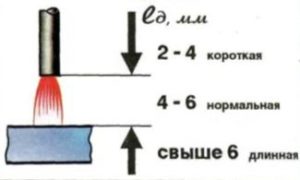

ДЛИНА ДУГИ

Силу тока мы определили, теперь самое время разобраться какая длина сварочной дуги должна быть при заданных нами параметрах. Постоянная равномерная длина сварочной дуги окажет положительное воздействие на характер сварного шва. Наилучшим вариантом будет применение короткой дуги (длина дуги не больше диаметра применяемого электрода) Даже имея солидный опыт сварщика данное требование выполнить будет очень тяжело. Длина дуги имеет связь с калибром электрода и силой тока. Для обеспечения хорошего сварного шва требуется придерживаться зависимости между диаметром электрода и длиной дуги:

- При размере 1,5-2 мм – дуга составит 2,5 мм.

- При размере 3 мм – дуга составит 3,5 мм.

- При размере 3-4 мм – дуга составит 4 мм.

- При размере 4 мм – дуга составит 4,5 мм.

- При размере 4-5 мм – дуга составит 5 мм.

- При размере 5 мм – дуга составит 5,5 мм.

- При размере 6-8 мм – дуга составит 6,5 мм.

СКОРОСТЬ НАЛОЖЕНИЯ СВАРОЧНЫХ ШВОВ

Определение наилучшего скоростного режима наложения сварного шва напрямую зависит и привязано к геометрическим размерам свариваемых деталей и силы сварочного тока. При выборе правильной скорости шов получится в 1,5-2 раза больше размера электрода. При

Влияние скорости сварки на форму шва

малой скорости проводки получится переизбыток металла в сварной ванне, который будет расходиться и образовывать дефектный шов. При повышенной скорости проводки метал не сможет

прогреться в нужной степени, что несомненно приведет к непровару и шов получится хрупким.

Для определения наилучшего скоростного режима советуется придерживаться полученных экспериментальным способом характеристик ванны: ширина – 9-15 мм, глубина – до 6 мм, длина – 10-30 мм. При повышении скорости перемещения электрода ширина шва становится меньше, причем глубина провара фактически останется прежней. Получается, что швы наилучшего качества получим при соблюдении скорости 30-40 м/ч.

ПОЛЯРНОСТЬ

На выбор нужной нам силы тока влияет и полярность. Инвертор может менять направленность движения электричества. Каким образом это происходит и в чем преимущество изменения полярности?

Виды полярности сварочного тока

Поток электронов при сварке направлен от отрицательной клеммы к положительной. Клемма, на какую приходят электроны (положительная) имеет более сильный прогрев. Эти знания применяют для улучшения качества сварки при различных металлах и толщинах заготовок. При сварке габаритных деталей имеющих большую массу и плотность положительная клемма крепится к их поверхности, данный тип подключения будет считаться «с прямой

полярностью». Зачастую при сварке используют именно этот тип. При работе с металлами имеющими тонкую стенку или высоколегированный сплав склонный к выгоранию легирующих элементов к ним подключают отрицательную клемму (обратная полярность). При использовании данного подключения наибольшая температура припадает на электрод, а свариваемые поверхности имеют меньший нагрев. Большая сила тока также будет меньшее влиять на деталь.

Верный подбор описанных выше показателей (силе тока, полярность, диаметр и вид электрода) гарантируют наилучшие показатели сварных швов. Для повседневной обычной сварки наиболее лучше подойдет сварочный инвертор с размером электродов диаметром 3-4 мм, выставленной силой тока приблизительно 100 А и использованием прямой полярности. Данный выпрямитель потребляет небольшое количество энергии, имеет малый вес и габаритные размеры и очень удобен в использовании. При работе нужно учесть, что любой сварочный аппарат имеет свои огрехи, поэтому проводить регулировку нужно на свое усмотрению отталкиваясь от заданных режимов. Помните, что подбор силы тока происходит в зависимости от совокупности большого количества факторов. Ошибочное определение режима может стать причиной того, что металл не будет провариваться при нехватке тока, а при его переизбытке-материал прожжется. При применении электродов с большим калибром плотность сварочного тока уменьшится, что обусловит появление блуждания сварочной дуги, её колебания и изменения длины. Все это приведет к увеличению ширины сварочного шва и меньшей глубине провара.

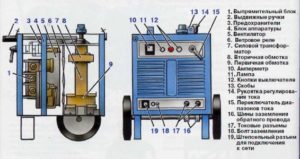

Источники питания

В настоящее время по роду электричества может применяться сварка переменным и постоянным током. Важно не только правильно выбрать режим сварки и толщину электрода, но и подобрать нужный источник питания. Давайте рассмотрим самые распространенные источники сварочного тока и узнаем в чем их отличия:

Сварочные трансформаторы

Создают сварочный ток просто понижая сетевое напряжение. Это определяет их хорошую надежность и дешевизну. Сварка переменным током с использование трансформаторов подходит наилучшим образом для работы с низкоуглеродистыми сталями. Огромным изъяном является его большой вес и огромные энергозатраты, что пагубно для обычных электро сетей. При уменьшении напряжения до 160-180 В данные источники питания не работают.

Сварочные выпрямители

Преобразовывает сетевое напряжение с дальнейшим его выпрямлением используя диодные или тиристорные блоки. Данные источники питания очень просты и имеют высокую надежность. Применяют для сварки фактически любых сталей и сплавов различными типами электродов. При работе данной сваркой образование брызг металла происходит в меньшей мере ч ем у трансформатора, при этом замечается лучшее горение дуги и ее устойчивость, поэтому сварной шов получается лучше. Затраты на электроэнергию у него выше трансформатора, так как некая доля энергии теряется на диодном блоке. Работать данным аппаратом в местах где возможно понижение напряжения к 180 вольтам также невозможно.

ем у трансформатора, при этом замечается лучшее горение дуги и ее устойчивость, поэтому сварной шов получается лучше. Затраты на электроэнергию у него выше трансформатора, так как некая доля энергии теряется на диодном блоке. Работать данным аппаратом в местах где возможно понижение напряжения к 180 вольтам также невозможно.

Сварочные инверторы

Их принцип базируется на превращении переменного тока на входе прибора в постоянный, далее с помощью транзисторных ключей постоянный перерабатывается в переменный с частотой выше 50 кГц и поступает к высокочастотному трансформатору с последующим выпрямлением. Данные источники питания обладают совершенными характеристиками выходного импульса подходящего под различные типы сварки. Выпрямитель имеет низкое энергопотребление и высокий КПД (более 85%), из-за чего нагрузка на сеть снижается во много раз. Аппарат снабжается разнообразными функциями такими как легкое образование дуги, не залипание электродов, «горячий старт»и т.д. Инвертор может работать с любыми видами электродов по всем маркам стали.

источники питания обладают совершенными характеристиками выходного импульса подходящего под различные типы сварки. Выпрямитель имеет низкое энергопотребление и высокий КПД (более 85%), из-за чего нагрузка на сеть снижается во много раз. Аппарат снабжается разнообразными функциями такими как легкое образование дуги, не залипание электродов, «горячий старт»и т.д. Инвертор может работать с любыми видами электродов по всем маркам стали.

>>Технология РДС Ч.2 Выбор режима

Технология ручной дуговой сварки Ч.2 Выбор режима ручной дуговой сварки

Статья "Выбор режима ручной дуговой сварки " является продолжением статьи " ". Режимами сварки называют совокупность показателей, влияющих на процесс и условия сварки. Правильно подобранные режимы улучшают и позволяют свести к минимуму затраты на материалы, энергию и снизить трудоёмкость.

Основные и дополнительные параметры режима сварки

Основными параметрами режима являются диаметр электрода, сила сварочного тока, а также его род и полярность, напряжение электрической дуги и скорость сварки.

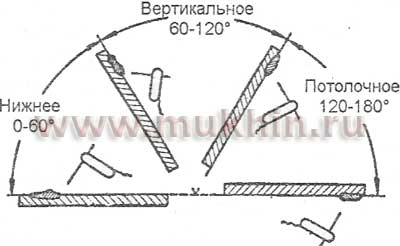

К дополнительным параметрам относят такие показатели, как величина вылета электрода, состав и толщина защитного покрытия на нём, положение электрода и пространственное расположение сварного соединения (т.е. как выполняется сварка: сварка вертикальных швов, сварка горизонтальных швов, сварка потолочного шва и т.д.).

Выбор диаметра электрода при ручной дуговой сварке

Главным критерием при выборе диаметра электрода является толщина свариваемых кромок. Также при выборе диаметра учитывают вид сварного соединения и форму свариваемых кромок. Диаметры электрода, в зависимости от толщины свариваемых деталей, представлены в таблице:

В случае выполнения угловых и тавровых швов, диаметр электродов выбирают, исходя из размеров катета сварного шва. При выполнении швов катетом 3-5мм, выбирают электроды диаметром 3-4мм. Если катет шва находится в пределах 6-8мм, диаметр электрода составляет 4-5мм.

При этом, необходимо иметь ввиду, что применение электродов с диаметром свыше 6мм ограничено из-за их большой массы. Кроме того, при их применении сложно проварить корень шва.

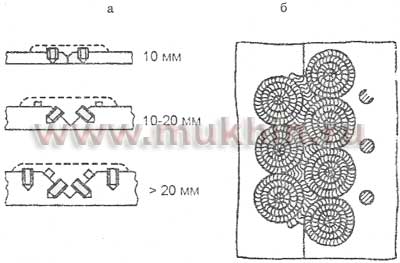

При выполнении многослойных швов, лучшим вариантом будет выполнить первый слой электродом малого диаметра (не более 4мм), для хорошего провара корня шва в глубине разделки. Это, в равной степени, относится как к сварке стыковых швов, так и к сварке угловых швов.

Выбор сварочного тока при ручной дуговой сварке

Род и полярность сварочного тока

Увеличение силы сварочного тока способствует росту глубины проплавления (провару). Род сварочного тока и его полярность также влияют на форму и размеры сварного шва. Если производится постоянным током обратной полярности, то глубина проплавления получается на 40-50% больше, чем при сварке постоянным током прямой полярности из-за того, что на катоде и аноде происходит выделение разного количества теплоты. Сварка переменным током уменьшает проплавление металла на 15-20%, по сравнению со сваркой постоянным током обратной полярности.

Сила сварочного тока

Сила сварочного тока определяется, главным образом, исходя из диаметра электрода. Но на её значение, также, может влиять вылет электрода, состав покрытия и пространственное положение сварного соединения. Увеличение силы сварочного тока способствует увеличению производительности сварочных работ, т.е. количество наплавляемого металла выше.

Но, при излишне большой силе тока для данного диаметра электрода, он перегревается, и это приводит к снижению качества сварки и разбрызгиванию металла. Если сила тока недостаточна для электрода, то электрическая дуга получается неустойчивая, часто обрывается, что приводит к таким , как непровары.

Значение силы тока при сварке конструкционных сталей, вычисляют по следующим

формулам:

для электродов диаметром менее 3мм: I=30d;

для электродов диаметром 4-6мм: I=(20+6d);

для электродов диаметром более 6мм: I=(40…50)d;

Где I - сила сварочного тока, А; d - диаметр электрода, мм.

Сила тока при ручной дуговой сварке может очень сильно изменяться: от 50 до 350А. При её расчёте в формулы вносят поправки, в зависимости от свариваемой толщины и пространственного положения сварного соединения.

При толщине свариваемых деталей от 1,3d до 1,6d, силу сварочного тока, найдённую по формулам, снижают на 10-15%. Если толщина свариваемого металла составляет более 3d, то силу тока увеличивают на 10-15%. Для сварки вертикальных швов, а также для сварки потолочных швов, расчётную силу тока снижают на 10-15%.

Напряжение и скорость при ручной дуговой сварке

Напряжение при сварке не сильно влияет на величину провара, но от того, какое выбрано напряжение, зависит ширина сварного шва. При увеличении напряжения, происходит увеличение ширины сварного шва. При этом увеличение происходит независимо от полярности тока. Напряжение при ручной дуговой сварке, в отличие от силы тока, изменяется в узких пределах: от 16 до 30В.

Скорость сварки, в отличии от напряжения, оказывает сильное влияние как на глубину провара, так и на ширину сварного шва. При увеличении скорости сварки, и глубина провара, и ширина шва уменьшаются.

Смотрите также следующую статью из цикла "Технология ручной дуговой сварки", под названием " ". В ней мы поговорим о правильном выполнении сварных швов.

Режимы ручной дуговой сварки представляют собой совокупность контролируемых сварщиком параметров, определяющих условия сварочного процесса. Правильный выбор и поддержание на протяжении всего сварочного процесса этих параметров является залогом качественного сварного соединения.

Эти параметры можно условно разделить на основные и дополнительные.

Основные параметры режима дуговой сварки :

- диаметр электрода

- величина, род и полярность тока (прямая или обратная)

- напряжение дуги

- скорость сварки

- число проходов

Дополнительные параметры: величина вылета электрода, состав и толщина покрытия электрода, положение электрода, положение изделия при сварке, форма подготовленных кромок и качество их зачистки.

Подбор диаметра электрода и выбор сварочного тока.

При работе ручной дуговой сваркой важнейшим параметром является сила сварочного тока. Сварочный ток определяет качество сварочного шва и производительность сварки в целом.

Как правило рекомендации по выбору силы сварочного тока приведены в инструкции пользователя, которая поставляется в комплекте со сварочным аппаратом. Если такой инструкции нет, то силу сварочного тока можно выбрать в зависимости от диаметра электрода. Большинство производителей электродов размещают информацию о величинах сварочного тока на упаковках с электродами.

Диаметр электрода подбирают в зависимости от толщины свариваемого металла. Однако помните, что при увеличении диаметра электрода растет ширина сварочного шва и уменьшается глубина провара – то есть качество сварки ухудшается. Кроме того, уровень сварочного тока зависит от расположения сварочного шва в пространстве. При сварке швов в потолочном или вертикальном положении рекомендуется диаметр электродов не меньше 4 мм и понижение силы сварочного тока на 10-20 %, относительно стандартных показателей тока при работе в горизонтальном положении.

Род и полярность тока.

Род тока и его полярность устанавливаются в зависимости от вида свариваемого металла и его толщины. При сварке постоянным током обратной полярности на электроде выделяется больше теплоты. Исходя из этого обратная полярность применяется при сварке тонких деталей с целью предотвращения прожога и при сварке легированных сталей во избежание их перегрева. При сварке углеродистых сталей применяют переменный ток исходя из учета экономичности процесса.

У большинства современных сварочных аппаратов, путем выпрямления переменного тока, на выходе образуется постоянный сварочный ток. При использовании постоянного тока возможны два варианта подключения электрода и детали:

|

Постоянный ток |

|

|

Прямая полярность |

Обратная полярность |

| Деталь подсоединяется к зажиму «+», а электрод к зажиму «-» | Деталь подключается к «-», а электрод – к «+» |

|

|

Напряжение дуги.

Как только сила сварочного тока определена, следует рассчитать длину сварочной дуги. Расстояние между концом электрода и поверхностью свариваемого изделия и определяет длину сварочной дуги. Стабильное поддержание длины сварочной дуги очень важно при сварке, это сильно влияет на качество свариваемого шва. Лучше всего использовать короткую дугу, длина которой не превышает диаметр электрода, но это достаточно сложно осуществить даже при наличии у сварщика большого опыта. Поэтому оптимальной длиной дуги принято считать размер, который находится между минимальным значением короткой дуги и максимальным значением (превышает диаметр электрода на 1-2 мм)

Скорость сварки.

Выбор скорости сварки зависит от толщины свариваемого изделия и от толщины сварочного шва. Подбирать скорость сварки необходимо так, что бы сварочная ванна заполнялась жидким металлом от электрода и возвышалась над поверхностью кромок с плавным переходом к основному металлу изделия без наплывов и подрезов. Желательно поддерживать скорость продвижения так, что бы ширина сварочного шва превосходила в 1,5-2 раза диаметр электрода.

Если слишком медленно перемещать электрод, то вдоль стыка образуется достаточно большое количество жидкого металла, который растекается перед сварочной дугой и препятствует её воздействию на свариваемые кромки – то есть результатом будет непровар и некачественно сформированный шов.

Неоправданно быстрое перемещение электрода тоже может вызывать непровар из-за недостаточного количества тепла в рабочей зоне. А это чревато деформацией швов после охлаждения, вплоть до трещин.

Наиболее простой способ подбора скорости сварки ориентирован на приблизительно среднее значение размеров сварочной ванны. В большинстве случаев сварочная ванна имеет размеры: ширина 8–15 мм, глубина до 6 мм, длина 10–30 мм. Важно следить, что бы сварочная ванна равномерно заполнялась плавленным металлом, т.к. глубина проплавления почти не изменяется.

Рис. 78. : а - получение широких валиков; б и в - прогрев одной стороны валика; г - прогрев обеих сторон валика

Рис. 79.

В процессе сварки швов в нижнем положении сварщик совершает электродом три основных движения: подает электрод вниз для поддержания постоянной длины дуги по мере плавления электрода; перемещает электрод вдоль оси шва для заполнения разделки шва, а также производит концом электрода поперечные движения для получения валика шва заданной ширины. Схемы движения конца электрода представлены на рис. 78. Неправильное ведение электрода при сварке может привести к непроварам и пористости шва.

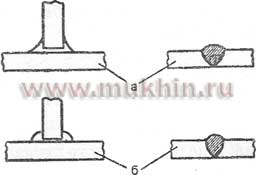

Для получения провара и хорошо сформированного шва амплитуда поперечных колебаний электрода не должна превышать двух-трех диаметров электрода. При сварке тонкого металла и первых слоев многослойного шва электрод ведут без поперечных колебаний. По положению в пространстве швы разделяют на нижние, вертикальные и потолочные (рис. 79). Наиболее удобной для выполнения является сварка в нижнем положении.

Технологические приемы сварки конструкционных сталей

В сварных соединениях из конструкционных сталей вследствие повышенного предела текучести и склонности к закалке возникают собственные напряжения, механические и структурные, более значительные, чем при сварке малоуглеродистой стали.

Рис. 80. Очертания швов в конструкциях, подвергающихся действию динамических

нагрузок

: а - плавный переход; б - ступенчатый переход

Собственные напряжения, суммируясь с напряжениями внешней нагрузки, снижают работоспособность швов, приближая их к хрупкому состоянию. Задачей конструктора является выбор рациональной формы конструкции и соответствующей технологии, при которой собственные напряжения будут минимальными. Проф. Г. А. Николаев рекомендует при проектировании и выполнении сварных конструкций руководствоваться следующим:

- избегать в сварных узлах не обоснованного расчетом увеличения сечения и длины швов, а также скопления швов в одном узле и их пересечения;

- сварные соединения в элементах, подверженных динамической и переменной нагрузке, должны иметь плавные переходы от шва к основному металлу и не должны создавать ступенчатого изменения сечения сварного соединения (рис. 80);

- при выборе электродов исходить из опытных данных механических испытаний сварных соединений для данной стали и склонности швов к образованию трещин.

![]()

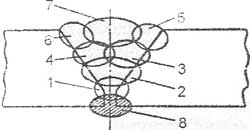

Рис. 81. : 1, 2, 3 - последовательно

накладываемые слои

Сварку конструкционных сталей можно производить с различными технологическими приемами. При сварке сталей малой толщины применяют однопроходную сварку. При ручной сварке замкнутых контуров однопроходную сварку с целью снижения остаточных напряжений производят ступенями с таким расчетом, чтобы напряжения, вызванные одним отрезком шва, компенсировались другим. При сварке сталей большой толщины производят многослойную сварку с малыми интервалами времени между наложением отдельных слоев, при которой каждый последующий слой накладывается на не успевший еще остыть предыдущий слой, причем пользуются приемом, носящим название каскадного способа (рис. 81). Этот способ уменьшает перегрев основного металла и обеспечивает меньшую ширину зоны термического влияния.

Кроме того, пользуются приемом многослойной сварки с большими интервалами времени между наложением отдельных слоев, при которой каждый предыдущий слой до наложения последующего успевает охладиться до 150-200°, причем в этом случае каждый слой шва и окружающая его зона основного металла проходят цикл закалки и отпуска.

В случаях, когда указанные выше технологические приемы являются недостаточными и при сварке возникают трещины, применяют подогрев изделия перед сваркой до температуры порядка 150-200° с целью уменьшения остаточных напряжений. Сварные изделия из конструкционных сталей часто подвергают термической обработке как для снятия напряжений, так и для повышения прочности - закалки, по режимам, устанавливаемым в соответствии с маркой стали. Например, при сварке стали 30ХГС сварной шов в исходном состоянии имеет предел прочности 760 МПа и относительное удлинение 18%, после же закалки при 880° предел прочности повышается до 1290 МПа при снижении относительного удлинения до 9%.

Сварку стыковых швов без подготовки кромок производят наложением с одной стороны соединения уширенного валика с проплавлением кромок стыка по всей толщине. С обратной стороны, когда это возможно, после вырубки зубилом натеков металла и шлака производят подварку шва узким ниточным валиком.

Рис. 82.

Рис. 83.

Швы с V-образной подготовкой кромок выполняют в один или несколько слоев в зависимости от толщины свариваемого металла. При многослойной сварке первым валиком (слоем) проваривают вершину шва, затем после тщательной послойной зачистки металла зубилом и проволочной щеткой накладывают остальные слои по порядку, указанному на рис. 82. Толщина каждого слоя составляет в среднем 5-6 мм. После окончания заполнения всей разделки производят подварку корня шва с обратной стороны.

Сварку Х-образных швов с целью уменьшения деформаций производят переменным наложением слоев с обеих сторон разделки.

При сварке угловыми швами нахлесточных, тавровых и угловых соединений возникают трудности выполнения качественных швов, связанные с возможностью получения непровара вершины угла и наплывов металла по вертикальной плоскости. С целью устранения указанных трудностей эти швы выполняются при положении «в лодочку» (рис. 83). В этом случае шов выполняют так же, как при V-образной разделке стыкового шва.

Сварка вертикальных и горизонтальных швов по вертикальной плоскости труднее сварки в нижнем положении. Расплавленный металл шва под действием силы тяжести стремится стекать вниз. Сварку вертикальных швов производят главным образом снизу вверх. При сварке швов в потолочном положении возможность стекания металла увеличивается. Удержание ванночки расплавленного металла достигается за счет давления дуги и сил поверхностного натяжения. Перенос капель металла с электрода на основной металл при потолочной сварке возможен только при наличии короткой дуги. Для потолочной сварки применяют электроды с тугоплавкими обмазками, образующими чашечку (на конце электрода), способствующую удержанию капли жидкого металла. При недостаточном навыке сварщика по сварке в потолочном положении возможны непровары и подрезы в шве, которые могут снизить механические свойства сварного соединения.

Выбор режима. Качество сварного соединения зависит от правильного выбора режима сварки. Под выбором режима сварки понимается выбор диаметра электрода, силы сварочного тока, скорости сварки в соответствии с размерами и формой изделия, типом соединения, материалом изделия и электрода. Прежде всего в зависимости от толщины металла и типа сварного соединения выбирают диаметр электрода. Диаметр электрода должен быть по возможности наибольшим для того, чтобы обеспечить максимальную производительность сварки. Применение слишком большого диаметра электрода, особенно при малой толщине металла, может привести к прожогу. Затем выбирают необходимую силу тока, которая в основном определяется диаметром электрода, но зависит также от толщины свариваемого металла, типа соединения, скорости сварки, положения свариваемого шва в пространстве, покрытия электрода и его рабочей длины.

Подбор силы тока и диаметра электрода.

Силу сварочного тока выбирают в

зависимости от марки и диаметра электрода, при этом учитывают: положение шва в

пространстве, вид соединения, толщину и химический состав свариваемого металла,

температуру окружающей среды. При учете всех факторов необходимо стремиться

работать на максимально возможной силе тока.

Для подбора силы сварочного тока используют зависимости:

Iсв=50dэ, Iсв=(20+6dэ)dэ

,

где dэ - диаметр электродного стержня, соблюдая при этом определенные поправки.

Если толщина металла <1,5 dэ при сварке в нижнем положении, то Iсв уменьшают на

10-15% по сравнению с расчетным. Если толщина металла больше 3 dэ, то Iсв необходимо увеличить на 10-15% по сравнению с расчетным. При сварке на вертикальной

плоскости Iсв уменьшают на 10-15% , в потолочном положении - на 15-20% по

сравнению с нормально выбранной силой тока для сварки в нижнем положении.

Ориентировочные режимы сварки приведены в табл. 48.

|

Таблица 48. Зависимость силы сварочного тока от диаметра электрода |

|||

| Диаметр электрода, мм | Сила сварочного тока, А | Диаметр электрода, мм | Сила сварочного тока, А |

| 1,5 | 25-40 | 6 | 280-360 |

| 2 | 60-70 | 7 | 370-450 |

| 3 | 100-140 | 8 | 450-560 |

| 4 | 160-200 | 10 | 750-850 |

| 5 | 220-280 | ||

При выполнении сварки качественными электродами силу тока следует устанавливать в соответствии с данными, указанными в паспортах или сертификатах на эти электроды. Диаметр электрода выбирают в зависимости от толщины свариваемого металла, типа сварного соединения, положения шва в пространстве, размеров детали, состава свариваемого металла. При сварке встык металла толщиной до 4 мм применяют электроды диаметром, равным толщине свариваемого металла. При сварке металла большой толщины применяют электроды диаметром 4-8 мм при условии обеспечения провара основного металла. В многослойных стыковых швах первый слой выполняют электродом диаметром 3-4 мм, последующие слои выполняют электродами большего диаметра. Сварку в вертикальном положении производят с применением электродов диаметром не более 5 мм. Потолочные швы выполняют электродами диаметром не более 4 мм.

Сварка низколегированных сталей. При дуговой сварке низколегированных сталей применяют режимы, приведенные ниже.

При толщине металла 1-2 мм:

При толщине металла 2-5 мм:

При толщине металла 5 - 10 мм:

При толщине металла свыше 10 мм:

Указанные значения силы тока соответствуют сварке в нижнем положении. При выполнении вертикальных и потолочных швов их уменьшают на 10-20% и применяют электроды диаметром не более 4 мм.

Сварку конструкционных низкоуглеродистых сталей производят электродами с фтористо-кальциевыми покрытиями.

Хромокремнемарганцевые стали склонны к закалке и образованию трещин при сварке.

Стали, содержащие до 0,2% углерода, хорошо свариваются дуговым способом. Стали марок 30ХГС и 35XГC свариваются хуже. Применяют соединения встык, внахлестку, втавр и угловые. Соотношение толщин свариваемого металла не должно превышать: при стыковых соединениях 1:2, при соединениях внахлестку и втавр 1:6. Для сварки конструкций из сталей марок 30ХГСА и 30ХГСНА применяют электроды с фтористо-кальциевым покрытием. Сварка производится в нижнем и вертикальном положении короткой дугой (опиранием) по зачищенной поверхности, на постоянном токе обратной полярности. Режимы сварки следующие:

Для сварки деталей различной толщины диаметр электрода и силу тока выбирают по более толстому элементу, но принимается меньшее значение силы тока из указанных; дуга направляется на более толстый элемент.

При газовой сварке хром и кремний частично выгорают, что вызывает появление в сварочной ванне включений окислов, шлаков и непровара. Для предупреждения этого сварку ведут наконечником, создающим пламя ацетилена мощностью 75-100 дм3/ч на 1 мм толщины металла, нормальным пламенем. В качестве присадки используют малоуглеродистую проволоку Св-08 и Св-08А или проволоку Св-18ХГСА и Св-18ХМА.

Сварка высоколегированных сталей. Разработано большое число марок электродов, позволяющих успешно сваривать почти все высоколегированные стали. Эти электроды имеют фтористо-кальциевое покрытие и применяются при сварке постоянным током обратной полярности во всех пространственных положениях.

Хромоникелевые стали обладают высоким удельным электрическим сопротивлением (в 5 раз большим, чем у низкоуглеродистых сталей), низкой теплопроводностью, чувствительны к перегреву, поэтому для их сварки применяют пониженные режимы, а именно:

По той же причине длина электрода берется меньшей, чем при сварке малоуглеродистой стали.

Рис. 84. : а - установка шпилек при

V-образной подготовке кромок; б - обварка шпилек

Газовая сварка хромоникелевых коррозионно-стойких сталей производится нормальным пламенем ацетилена. Окислительное пламя не допускается, так как оно вызывает выгорание хрома. Применяется присадочная проволока с минимальным содержанием углерода, с ниобием или титаном, марок Св-02Х19Н9, Св-06Х19Н9Т или Св-08Х19Н10Б.

Для сварки хромистых нержавеющих сталей могут применяться те же электроды и режимы, что и для сварки хромоникелевых сталей. Газовую сварку хромистых сталей производят нормальным пламенем ацетилена мощностью 70 дм3/ч на 1 мм толщины металла. В качестве присадки используют проволоку марок Св-02Х19Н9 или Св-06Х19Н9Т с титаном. Перед сваркой кромки зачищают до металлического блеска. Сварку ведут с максимальной скоростью, без перерывов и повторных нагревов.

Сварка чугуна. Сталь при наплавке на чугун плохо сцепляется с ним из-за их разной усадки. Кроме того, наплавленная на чугун сталь обогащается углеродом в зоне плавления, становится хрупкой, склонной к закалке и образованию трещин. Поэтому при сварке чугуна обычными стальными электродами для более надежного сцепления наплавленного металла с основным на кромках в шахматном порядке ставят на резьбе стальные шпильки (рис. 84).

Для сварки и наплавки без подогрева деталей из чугуна и заварки дефектов в отливках применяют электроды с фтористо-кальциевым покрытием. Сварка может вестись в нижнем и вертикальном положении. Применяется постоянный ток прямой полярности, можно использовать переменный ток. Режимы сварки следующие:

Сварку производят на участках длиной 30-60 мм. Фтористо-кальциевое покрытие состоит из 50% железного порошка, 27% мрамора, 7,5% плавикового шпата, 4,5% кварца, 2,5% ферромарганца, 2,5% ферросилиция, 6,0% ферротитана, 0,5% соды. Стержень электрода выполнен из меди М-2 или М-3. Электроды допускают сварку в нижнем, вертикальном и полупотолочном положениях. Применяется постоянный ток обратной полярности: при диаметре электрода 3 мм - 90-110 А; 4 мм - 120-140 А; 5 мм - 160-190 А. Ответственные детали из чугуна сваривают с предварительным их подогревом.

Перед заваркой дефектное место тщательно вырубают и зачищают. Вырубленное место должно иметь плавные очертания без острых углов, в которых жидкий металл может не сплавиться с основным металлом. Свариваемую поверхность располагают горизонтально и вокруг выкладывают форму из графитовых или угольных пластинок, плотно прилегающих к поверхности, препятствующих стеканию расплавленного металла и придающих шву нужные очертания. Иногда применяют форму из огнеупорной глины или формовочной земли, замешанной на жидком стекле, которая должна быть просушена при температуре 50°С.

Для подогрева деталь помещают в печь или горн. Чтобы в детали не появились значительные деформации и трещины, подогрев следует вести медленно и равномерно. После нагревания детали до нужной температуры пространство, образованное формой, заполняют расплавленным металлом электрода. Крупные дефекты заваривают, разбирая их на участки, которые отделяют графитовыми пластинками, плотно пригнанными к поверхности металла. Соседние участки для обеспечения большей плотности заполняют песком. Чтобы не делать перерывов во время смены электродов, сварку выполняют поочередно два сварщика.

При сварке чугуна с подогревом применяют чугунные стержни. Сварку ведут на переменном или постоянном токе прямой полярности. Покрытие имеет следующий состав: 25% мела, 41% графита, 25% плавикового шпата, 9% ферромарганца, 30% жидкого стекла к весу сухой смеси. Толщина покрытия 0,2-0,3 мм на сторону. Сила тока для стержня диаметром 6 мм - 200-300 А; 8-10 мм - 300-450 А; 10 мм - 450-600 А; 12-15 мм - 680-700 А.

Газовая сварка чугуна является одним из наиболее надежных способов, позволяющих получать наплавленный металл, близкий по свойствам к основному металлу. Газовую сварку серого чугуна лучше вести с применением предварительного подогрева. Скос кромок делают односторонним (V-образным), с углом раскрытия 90. Кромки тщательно очищают от масла, ржавчины и грязи щеткой или пескоструйным аппаратом и прогревают пламенем горелки. В качестве присадочных прутков используют чугунные стержни диаметром 6, 8, 10, 12, 14 и 16 мм, длиной 400-700 мм. Диаметр прутка берется равным половине толщины основного металла.

Сварка цветных металлов и сплавов. Ввиду значительной теплопроводности меди дуговая сварка ее требует применения тока повышенной силы. Жидкотекучесть меди выше, чем стали, поэтому кромки свариваемых листов нужно соединять плотно, с минимальным зазором, или сваривать на стальной подкладке. Угол раскрытия кромок должен составлять 70±5. Медь толщиной более 6 мм сваривают с предварительным подогревом, листы толщиной от 1 до 3 мм - с отбортовкой кромок, без присадочного металла. Тонкие листы (менее 6 мм) после сварки проковывают в холодном состоянии, а толстые - при температуре 200-300°С. Сварку выполняют угольным или металлическим электродом с применением флюсов и покрытий.

Сварку угольным электродом ведут длинной дугой (10-15 мм) на постоянном токе прямой полярности напряжением 40-55 В. Режимы сварки следующие:

При сварке меди металлическим электродом применяют медные электроды из проволоки M1, M2 и М3 или бронзы БрКМц-3-1 с покрытиями, в состав которых в качестве раскислителей вводят ферромарганец, ферросилиций, кремнистую медь. Режимы сварки следующие:

Медь толщиной до 10 мм сваривают пламенем ацетилена мощностью 150 дм3/ч на 1 мм толщины металла. При сварке более толстых листов мощность пламени ацетилена увеличивают или применяют сварку одновременно двумя горелками. Пламя должно быть только восстановительным; избыток кислорода в пламени приводит к окислению меди. Металл толщиной до 2 мм сваривают встык без присадки, подкладывая снизу асбест или графит для предупреждения протекания металла шва; при толщине свыше 3 мм применяют V-образный скос кромок с углом раскрытия 90 и притуплением не менее 1,5-2 мм (1/5 толщины листа); при толщине свыше 10 мм применяют Х-образный скос и сварку ведут одновременно с двух сторон в вертикальном положении двумя горелками.

Присадочный стержень должен быть проволочный из чистой (электролитической) меди или меди, содержащей до 0,2% фосфора и до 0,15-0,30% кремния, являющихся раскислителями. Дуговую сварку бронз производят угольным или металлическим электродом. При сварке угольным электродом применяют постоянный ток прямой полярности: 25-35 А на 1 мм диаметра электрода, имеющего размер от 5 до 12 мм (обычно 6-8 мм), напряжение дуги 40-45 В, длина 20-26 мм. При сварке алюминиевых бронз следует применять флюсы, активные в отношении оксида алюминия. Флюсом покрывают присадочный пруток как обмазкой. Для удаления оксидов из ванны электродом и прутком делают поперечные зигзагообразные движения. Рекомендуется применять предварительный подогрев до температуры 250-350°С для повышения качества сварки.

Для сварки оловянистой бронзы берут прутки состава: 8% цинка, 3% олова, 6% свинца, 0,2% фосфора, 0,3% никеля, 0,3% железа, остальное - медь. Для сварки других бронз используют пруток того же состава, что и основной металл.

Сварка бронз металлическим электродом находит широкое применение. Лучшие результаты дает сварка на постоянном токе обратной полярности; сила тока 30-40 А на 1 мм диаметра электрода. При использовании переменного тока для повышения устойчивости горения дуги повышают силу тока до 75-80 А на 1 мм диаметра электрода или применяют осциллятор. При подготовке кромок общий угол разделки составляет 70-80°. Электродная проволока берется того же состава, что и основной металл. Для большинства марок литейных бронз, если это допускается требованиями в отношении прочности к коррозионной стойкости, применяют электроды из бронзы марки БрКМцЗ-1 (3% кремния, 1% марганца, остальное - медь). Алюминиевые бронзы сваривают электродами из бронз, содержащих 10% алюминия и 3-5% железа.

Газовую сварку бронзы применяют при ремонте литых деталей. Сварочное пламя должно быть восстановительным, так как при окислительном пламени усиливается выгорание олова, кремния, алюминия. В качестве присадочного прутка используют проволоку или стержни, близкие по составу к основному металлу. Учитывая выгорание олова при сварке, его содержание в прутке желательно иметь на 1-2% больше, чем в основном металле; в качестве раскислителя в проволоку вводят до 0,4% кремния. Разделка кромок должна быть V-образной с углом раскрытия шва 60-90. При сквозных дефектах снизу ставят подкладку из асбеста или графита для предупреждения вытекания металла шва. Применяют флюсы того же состава, что и для сварки меди и латуни. Сварку алюминиевых бронз ведут с флюсами, используемыми для газовой сварки алюминиевых сплавов.

При дуговой сварке латуни металлическим электродом применяют постоянный ток прямой полярности. Сварка ведется в нижнем положении короткой дугой. Сила тока для электрода диаметром 5 мм составляет 250-275 А. Сварку выполняют со скоростью не менее 0,3-0,4 м/мин. После сварки шов проковывают, а затем отжигают при 600-650°С. В качестве электрода используют проволоку из латуни следующего состава: 38,5-42,5% цинка, 4-5% марганца, 0,5% алюминия, 0,5-1,5% железа, 1% прочих примесей, остальное - медь.

Сварку латуней марок Л62, Л062-1 и других можно производить также угольным электродом на постоянном токе прямой полярности. Кромки под сварку подготавливают механическими способами. В качестве присадочного материала используют прутки из латуни ЛК80-3, содержащей 3% кремния. Напряжение дуги 30-40 В; режимы сварки следующие:

| Толщина металла, мм | 3 | 5 | 10 | 14-16 |

| Диаметр электрода, мм | 6 | 10 | 18 | 20 |

| Диаметр присадочного стержня, мм | 4 | 6 | 8 | 10 |

| Сила тока, А | 180-200 | 240-270 | 400-450 | 450-550 |

Латуни труднее поддаются дуговой сварке, поэтому их обычно сваривают газовой сваркой. Для уменьшения испарения цинка сварку латуни ведут окислительным пламенем с избытком кислорода 30-40%, т. е. на 1 м3 ацетилена в горелку подается 1,3-1,4 м3 кислорода. В этом случае на поверхности сварочной ванны образуется жидкая пленка оксида цинка, которая уменьшает его испарение. Избыточный кислород окисляет основную часть водорода пламени, вследствие чего поглощение водорода жидким металлом уменьшается.

Кромки латуни перед сваркой зачищают до блеска шкуркой, напильником или металлической щеткой. Если на поверхности имеется слой оксидов, то латунь травят в 10%-ном растворе азотной кислоты, а затем тщательно промывают горячей водой. Кромки скашивают под таким же углом, как при сварке стали.

Для дуговой сварки чистого алюминия марок А6, АД0, АД1 и других применяют электроды со стержнем из алюминиевой проволоки марок АД1 или АВ-2Т. Сварка ведется в нижнем и вертикальном положениях постоянным током обратной полярности. При диаметре электрода 4 мм сила тока 120-140 А, при диаметре 5 мм - 150-170 А, 6 мм - 200-240 А. Сварку осуществляют с предварительным подогревом до температуры: при толщине металла 6-9 мм - 200-250°С, 9-16 мм - 250-350°С.

Сварку ведут как можно более короткой дугой без поперечных колебаний электрода. После сварки шлак со шва удаляют, промывая его горячей водой и протирая стальными щетками. Для заварки дефектов литейных алюминиево-кремнистых сплавов (АЛ-2, АЛ-3, АЛ-5, АЛ-9, АЛ-11) применяют электроды со стержнем из алюминиевой проволоки марки Св-АКЗ-Св-АК10. Перед сваркой поверхность алюминия необходимо обезжирить растворителем (бензином, ацетоном, дихлорэтаном) и очистить механическим путем с помощью стальной вращающейся щетки из проволоки диаметром 0,15 мм.

При сварке литейных алюминиевых сплавов длина нагреваемого участка должна быть не менее 200 мм. При толщине до 14 мм шов сваривается в 1-2 слоя, свыше 14 мм - в 2-3 слоя. Для получения мелкозернистой структуры металла шва охлаждение детали после сварки должно быть замедленным. Чтобы уменьшить внутреннее напряжение деталей из литых сплавов, их после сварки отжигают при температуре 250-350°С с последующим замедленным охлаждением.

Газовая сварка алюминия и его сплавов дает хорошие результаты при правильном выборе режима сварки, наличии соответствующих навыков у сварщика и применении флюсов, растворяющих пленку оксида. Имеет значение правильный выбор мощности пламени, так как оксид алюминия, закрывая сварочную ванну, мешает сварщику заметить начало расплавления металла. При слишком мощном пламени этот момент может быть упущен, и тогда образуется сквозное проплавление металла, трудно поддающееся исправлению.

При газовой сварке применяют проволоку той же марки, что и свариваемый металл. Сварку термически обрабатываемых сплавов и АМц лучше производить проволокой, содержащей 5% кремния, который повышает жидкотекучесть металла шва, уменьшает усадку и дает лучшие результаты. Литые алюминиевые сплавы рекомендуется сваривать проволокой из чистого алюминия. Алюминий и его сплавы предпочтительнее сваривать, применяя восстановительное пламя или пламя с небольшим избытком ацетилена. Угол наклона мундштука к свариваемому металлу 30-35, угол наклона прутка 40-45. Допускается легкая проковка шва в холодном состоянии.

Разработаны способы дуговой сварки магниевых сплавов металлическим электродом. В качестве покрытия применяют шихту из фтористых солей или их смеси с хлористыми солями. Содержание фтористых солей должно составлять 10-30%. Покрытие разводят на воде и наносят на проволоку из магниевого сплава, соответствующего по составу свариваемому металлу, слоем толщиной 1-1,1 мм при диаметре проволоки 4 мм и 1,4-1,5 мм при диаметре 8 мм. Сварку производят только в нижнем положении постоянным током прямой полярности. Режимы сварки следующие:

После сварки деталь медленно охлаждают, промывают теплой водой и оксидируют. Магниевые сплавы удовлетворительно свариваются газовым пламенем, но требуют применения флюсов для удаления тугоплавкой пленки окиси магния. Режимы сварки следующие:

Флюс наносят на пруток и на участок свариваемого металла вдоль кромок по обе стороны шва. Остатки флюса тщательно удаляют после сварки горячей водой и щетками. Проковка после сварки повышает пластичность наплавленного металла.

Сплавы титана сваривают дуговой сваркой под флюсом, аргонодуговой сваркой, электронным лучом. Дуговую сварку никеля производят электродами, имеющими стержень из никеля и покрытие следующего состава (%): криолит 16,5; титановый порошок 5,5; алюминий 8; фтористый натрий 8,5; мрамор 14,5; рутил 35; марганец 5; фтористый кальций 5; слюдяная мука 2. Применяют следующие режимы сварки: диаметр электрода 3 мм, сила тока 110-120 А; диаметр 4 мм, сила тока 150-170 А; диаметр 5 мм, сила тока 190-220 А. Ток постоянный, обратной полярности («плюс» на электроде). Напряжение дуги 20-25 В.

Для сварки монель-металла и других медно-никелевых сплавов применяют электроды из проволоки с фтористо-кальциевым покрытием; сварка производится в нижнем положении постоянным током обратной полярности.