Технология изготовления металлических ферм. Изготовление металлических ферм

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

ФЕДЕРАЛЬНОЕ государственное БЮДЖЕТНОЕ образовательное учреждение

высшего профессионального образования

«тюменский государственный НЕФТЕГАЗОВЫЙ УНИВЕРСИТЕТ»

ПИСЬМЕННАЯ ЭКЗАМЕНАЦИОННАЯ РАБОТА

на тему:

« Сборка и сварка фермы »

Тюмень, 2015

1. Характеристика изделия

2. Материалы, необходимые для выполнения работ

3. Оборудование, инструменты, приспособления, инвентарь

4. Технологический процесс

5. Технология выполнения швов

6. Выбор режима сварки

7. Требования качества выполненных работ

8. Организация рабочего места

9. Безопасные приемы труда

Список используемой литературы

1. Характеристика изделия

Ферма - это решетчатая конструкция - система стержней из профильного проката или труб, соединенных в узлах таким образом, что стержни испытывают растяжение или сжатие, а иногда сжатие с продольным изгибом. Металлические сварные фермы широко используют при строительстве промышленных и гражданских зданий, мостов, мачт, вышек и т. д. Это объясняется высокой прочностью и жесткостью ферм и небольшими затратами металла на их изготовление.

Рис.1.1. Ферма

Ферма состоит из элементов: пояс, стойка, раскос, шпренгель (опорный раскос).

2. Материалы, необходимые для выполнения работ

Для сварки фермы был выбран прокат профильной трубы 50 х 25мм из стали 09Г2С. Стенка трубы 1,12 мм, длина - 6,12 м.

Сталь 09Г2С - низколегированная конструкционная для сварных работ. 09Г2С - сталь, свариваемая без ограничений, при сварке не требует подогрева и последующей термообработки, не флокеночувствительна и не склонна к отпускной хрупкости.

Химический состав в % стали 09Г2С:

Для сварки фермы подходят следующие марки сварочной проволоки: Св-08ГС, Св-08Г2С, Св-18ХГС. Для полуавтоматической сварки в углекислом газе (СО 2) использовать сварочную проволоку, желательно омедненную, диаметром 0,6-1 мм, также нельзя использовать ржавую и гнутую сварочную проволоку.

При сварке используется проволока Св-08Г2С-О. Омеднение защищает проволоку от окисления и улучшает токоподвод.

Основные характеристики Св-08Г2С-О:

Проволока выпускается диаметром 0,8; 1,0; 1,2; 1,4; 1,6; 2,0; 2,5; 3,0; 3,8; 4,0; 5,0 мм;

Обработка поверхности: без покрытия, омедненная, полированная (остаточная смазка менее 0,03%), химически полированная проволока;

Газозащитная - CO 2 или смесь Ag-80% и CO?-20%;

Тип тока: постоянный обратной полярности.

Защитным газом в данной сварке выступает углекислый газ (СО 2).

Углекислый газ является активным, это значит, что он защищает зону сварки от воздуха, растворяется в жидком металле, либо вступает с ним в химическое взаимодействие.

Углекислый газ бесцветный, со слабым запахом, с резко выраженными окислительными свойствами, хорошо растворяется в воде. Тяжелее воздуха в 1,5 раза, может скапливаться в плохо проветриваемых помещениях, в колодцах, приямках. ферма сварка шов труба

Для снижения влажности СО 2 , рекомендуется установить баллон вентилем вниз и через 1-2 ч открыть вентиль на 8-10 с для удаления воды. Перед сваркой из нормально установленного баллона выпускают небольшое количество газа, чтобы удалить попавший внутрь воздух. В углекислом газе сваривают чугун, низко- и среднеуглеродистые, низколегированные конструкционные коррозионностойкие стали. Цвет баллона - черный, надпись желтая.

СО 2 используется для ручной дуговой сварки на переменном и постоянном токе в различных пространственных положениях ответственных конструкций из углеродистых и низколегированных сталей с нормативным пределом прочности до 500 МПа.

3. Оборудование, инструменты, приспособления, инвентарь

Для сварки фермы рациональнее применить полуавтоматическую сварку в углекислом газе. Конструктивно сварочный полуавтомат состоит из источника тока (выпрямителя) и механизма подачи сварочной проволоки, выполненных в одном корпусе или раздельно и комплектуется сварочной горелкой (рис.3.1.). Основной принцип полуавтоматической сварки MIG/MAG заключается в том, что металлическая проволока во время сварки подается в зону сварки через сварочную горелку и плавится в электрической дуге. Сварочная проволока при этом методе играет двойную роль - она является токопроводящим электродом и служит присадочным материалом.

Рис. 3.1. Основной механизм подачи проволоки толкающего типа с обычной горелкой

Исходя из конструктивных особенностей оборудования для полуавтоматической сварки в углекислом газе используют полуавтомат «Спутник». Силовой блок питания вырабатывает переменный сварочный ток, силовой выпрямитель преобразует переменный ток в постоянный, дроссель сглаживает пульсации тока после преобразования, блок управления включает и выключает силовой блок питания, пневмоклапан для подачи защитного газа в зону сварки и подающий механизм. Шлангом управления производится включение блока управления и производится сварка. На панели управления расположены все органы управления полуавтомата (кроме кнопки включения схемы, она на ручке шланга управления): регулировка подачи электродной проволоки, регулировка силы сварочного тока и напряжения, тумблер включения сети, сигнальная лампа (показывает наличие напряжения), универсальный разъем для подключения шланга управления, вывод для подключения кабеля обратного тока (массы).

Принцип работы полуавтомата основан на сварке металлов в среде защитного газа плавящимся электродом.

Посредством шланга управления в место сварки автоматически подается электрод и защитный газ, а перемещение сварочной горелки по шву производится вручную сварщиком.

Порядковый номер полуавтомата выбит на передней панели около подающего механизма и на табличке на задней панели. Пломбировка полуавтомата отсутствует.

Во время работы полуавтомата необходимо соблюдать время периода работы и паузы (ПВ), т.к. во время сварки происходит нагрев дросселя, силового выпрямителя и силового трансформатора, при нагреве они могут выйти из строя. Время сварки 3 минуты. Время паузы (перерыва) 2 минуты.

Во время паузы происходит охлаждение за счет естественной вентиляции силовых агрегатов полуавтомата через имеющиеся вентиляционные отверстия в корпусе.

Для сварки использовать сварочную проволоку, желательно омедненную, диаметром 0,6-1 мм (комплект поставки по диаметр 0,8 мм) нельзя использовать ржавую и гнутую сварочную проволоку. Запрещается перемещать полуавтомат за шланг управления. Способ регулирования сварочного тока ступенчатый.

Таблица 3.1. Технические характеристики полуавтомата «Спутник»:

|

Технические характеристики |

||

|

Напряжение питания сети, В |

||

|

Максимальный сварочный ток полуавтомата, А |

||

|

Номинальное рабочее напряжение полуавтомата, В |

||

|

Максимальный режим работы ПВ, % |

||

|

Частота питающей сети, Гц |

||

|

Диаметр используемой проволоки, мм |

||

|

Скорость вылета электрода, м/мин |

||

|

Потребляемая мощность, кВт не более |

||

|

Масса полуавтомата, кг |

||

Кроме сварочного полуавтомата сварка в углекислом газе предусматривает использование дополнительного оборудования - подогревателя и осушителя.

Подогреватель используется только при сварке в углекислом газе. Испарение жидкого СО 2 при большом его расходе приводит к резкому понижению температуры. Влага, содержащаяся в газе, замерзает в редукторе. Для безопасности подогреватель питается постоянным (20 В) или переменным током (36 В).

Рис.3.2. Подогреватель: 1 - корпус, 2 - кожух, 3 - змеевик, 4 - теплоизоляция, 5 - нагревательный элемент, 6 - накидная гайка.

Осушитель поглощает влагу из углекислого газа. Выпускается двух модификаций: высокого и низкого давления. Осушитель высокого давления устанавливают перед регулятором (редуктором), а низкого - после него. Влагопоглощающим веществом служит силикагель или алюмогликоль. Путем прокаливания при 250-300 ?С эти вещества поддаются восстановлению.

Рис.3.3. Осушитель: 1 - втулка, 2 - накидная гайка, 3 - пружина, 4 - сетка, 5 - фильтр, 6 - осушающий материал, 7 - сетчатая шайба, 8 - корпус, 9 - штуцер.

4. Технологический процесс

1. Подготовка металла к сварке: низколегированные стали разрезают на заготовки газовой, плазменной или воздушно-дуговой резкой с последующей зачисткой участков нагрева резцовыми или абразивными инструментами до удаления следов огневой резки. Перед сборкой стыка свариваемые кромки на ширину до 20 мм зачищают до металлического блеска и обезжиривают. Стыки собирают в сборочных приспособлениях или с помощью прихваток. Их ставят с применением присадочных проволок той же марки, какой будет выполнена сварка.

Высота прихватки равна 0,6 - 0,7 толщины свариваемых деталей, но не менее 3 мм, при толщине стенки до 10 мм или 5-8 мм при толщине стенки более 10 мм. Прихватки необходимо выполнять с полным проваром. Их поверхность должны быть тщательно зачищена. Прихватки, имеющие недопустимые дефекты следует удалить механическим способом. Сварочную проволоку в течение 1,2 - 2 ч прокаливают при температуре 150 - 250?С. Ржавчина на проволоке резко ухудшает стабильность процесса сварки. Удалять ржавчину рекомендуется травлением проволоки в 5 % - ном растворе соляной кислоты с последующим прокаливанием 1,5 - 2 ч при температуре 150 - 250?С.

2. Технологический процесс сварки металлической фермы начинается с изготовления ее элементов - уголков, швеллеров, косынок и т. п. по заданным чертежам. Изготовленные элементы фермы собирают на стеллаже или в стапелях и скрепляют короткими сварными швами. Последовательность наложения сварных швов при сварке фермы, собранной на прихватках, должна выполняться в соответствии с технологией, предусматривающей получение минимальных короблений, допустимых без последующей рихтовки фермы - порядок сварки узлов всегда следует вести от середины фермы к ее концам.

1. На стеллажах, пользуясь фиксаторами, ограничителями и закрепляющими устройствами, выкладывают согласно чертежу первые ветви верхнего и нижнего пояса фермы.

2. В узловых точках поясов устанавливают косынки, прижимают их струбцинами или скобками к ветвям поясов и прихватывают.

3. Проверяют правильность положения поясов и узловых точек, измеряя линейкой или струной по направлению стоек, раскосов и связей их теоретическую длину между взаимно противоположными точками и одновременно наносят на косынках риски по направлению элементов решетки.

4. Выкладывают первые ветви стоек и раскосов, выдерживая величину минуса в каждом узле и, ориентируясь по совпадению рисок на косынках и на концах стержней решетки, прижимают стержни к косынкам и ставят прихватки.

5. Кантуют собранную ветвь фермы на 180°, выкладывают согласно чертежу прокладки на поясах и элементах решетки, прижимают их и прихватывают.

6. Выкладывают вторые ветви поясов, стоек, раскосов и связей, ориентируясь по первой ветви каждого элемента, прижимают их и прихватывают к косынкам и прокладкам.

7. Производят сварку собранной фермы. Сварку узлов начинают от середины фермы и ведут симметрично к ее концам. В каждом узле сначала приваривают косынки к поясам, а затем стойки и раскосы к косынкам.

8. Кантуют второй раз ферму на 180° и производят в таком же порядке сварку узлов со стороны первых ветвей поясов, стоек и раскосов.

9. После сварки всех швов ферма подвергается заключительным операциям, по окончании которых поступает в склад готовой продукции.

5. Технология выполнения швов

Узлы фермы сваривают последовательно - от середины фермы к опорным узлам. Сначала выполняют стыковые, а затем угловые швы. Если швы разного сечения, то вначале накладывают швы с большим сечением, а затем с меньшим. Каждый элемент при сборке прихватывают швом длиной 30-40мм. Близко расположенные швы не выполняются сразу. Сначала дают остыть тому участку основного металла, где будет накладываться близко расположенный шов. Это снизит перегрев металла и пластические деформации. Контроль продольного шва выводят на торец привариваемого элемента на длину 20 мм. (см.рис.5.1.)

Рис.5.1. Длина продольного шва.

При сварке деталей ферм используют следующие виды соединений:

· нахлесточное соединение с обваркой контура уголка прочнее и жестче (рис.5.2.). Целесообразно перекрещивать полки уголков, перпендикулярные к плоскости соединения. Во избежание появления в стержнях лишних изгибающих и крутящих моментов целесообразно соединять элементы фермы так, чтобы линии центров изгиба сечений пересекались в одной точке.

Соединение полками, обращенными в одну сторону компактнее (см.рис.5.3.).

· узел фермы с косынкой - жесткость соединения усиливают косынками. Соединение с накладными косынками значительно прочнее и жестче (рис.5.4.).

Рис.5.4.Узел фермы с косынкой.

· узел фермы с накладкой: к горизонтальному стержню фермы, представляющему в сечении двутавр, приваривается двумя угловыми швами 1 надставка. При длине швов более 500 мм они накладываются обратноступенчатым способом. Два стержня, каждый из которых состоит из двух уголков, устанавливаются на надставку и прихватываются к ней с таким расчетом, чтобы геометрические оси стержней и балки пересекались в одной точке. Сначала накладываются лобовые швы 2, затем фланговые 3 и 4, направление сварки которых должно быть от лобового шва к краям надставки. Во избежание коробления надставки швы 3 и 4 следует накладывать одновременно с обеих сторон надставки либо поочередно с одной и с другой стороны (см.рис.5.5.).

Рис. 5.5. Узел фермы с надставкой.

Конец продольного шва выводят на торец привариваемого элемента на дли

· узел фермы с прокладкой используют в случае, когда сечение всех стержней состоит из парных элементов - уголков или швеллеров. Парные элементы стержней соединяют между собой с зазором, в который вставляется прокладка. Сначала приваривается горизонтальный стержень к прокладке швами 1 и 2. Сварку рекомендуется вести одновременно с обеих сторон прокладки двумя сварщиками. Затем таким же образом приваривается вертикальная стойка, а потом две наклонные стойки.

Рис.5.6. Узел фермы с прокладкой.

6. Выбор режима сварки

Качество сварки в значительной мере зависит от правильности выбора режимов работы сварочного полуавтомата, а также от правильности выбора сварочных материалов (сварочной проволоки). Для регулировки расхода защитного газа используют газовый редуктор. Защитный газ, который подается в зону сварки через газовое сопло, защищает дугу и сварочную ванну с расплавленным металлом. Металл в расплавленном состоянии химически активен и может взаимодействовать с защитным газом.

В зависимости от толщины свариваемого металла сварщик выбирает режим работы переключателем силы тока и подачи электрода. Расстояние от края защитной трубки и свариваемой деталью 7-14 мм.

Толщина свариваемого металла - 2 мм. Зазор между свариваемыми деталями устанавливается около 0,8 мм.

Рассмотрим оптимальные режимы сварки при толщине металла 2 мм:

Диаметр проволоки 0,8 мм

Сварочный ток - около 200 А

Напряжение на дуге - 22 В

Скорость сварки - 55 м/ч

Вылет электрода - 13 мм

Расход газа - 7 л/мин

Число проходов - 1

7. Требования качества выполненных работ

Сварные конструкции контролируют на всех этапах их изготовления. Кроме того, систематически проверяют приспособления и оборудование. При предварительном контроле подвергаются проверке основные и вспомогательные материалы, устанавливается их соответствие чертежу и техническим условиям,

После заготовительных работ детали подвергают чаще всего наружному осмотру, т.е. проверяют внешний вид детали, качество поверхности, наличие заусенцев, трещин, забоин и т.п., а также измеряют универсальными и специальными инструментами, шаблонами, с помощью контрольных приспособлений. Особенно тщательно контролируют участки, подвергающиеся сварке. Профиль кромок, подготовленных под сварку плавлением, проверяют специальными шаблонами, а качество подготовки поверхности - с помощью оптических приборов или специальными микрометрами.

Во время сборки и прихватки проверяют расположение деталей друг относительно друга, величину зазоров, расположение и размер прихваток, отсутствие трещин, прожогов и других дефектов в местах прихваток и т.д. Качество сборки и прихватки определяют главным образом наружным осмотром и обмером.

Наиболее ответственным моментом является текущий контроль выполнения сварки. Организация контроля сварочных работ может производиться в двух направлениях: контролируют сами процессы сварки либо полученные изделия.

8. Организация рабочего места

Для сварки и сборки фермы создаются специализированные сварочные участки - сборочно-сварочные цехи, которые оборудованы грузоподъемными устройствами, сборочными стеллажами, кондукторами и кантователями. Применение грузоподъемных устройств должно быть предусмотрено на сборке при сварке отдельных изделий массой более 20 кг каждое. Ширина проходов между оборудованием, движущимися механизмами и перемещаемыми деталями, а также между стационарными многопостовыми источниками питания должна быть не менее 1,5 м. Размещение сварочного оборудования должно обеспечивать безопасный к свободный доступ к нему.

При хранении свариваемых заготовок, сварочных материалов и готовой продукции в цехе не должны возникать какие-либо помехи естественному освещению, вентиляции, безопасной эксплуатации сварочного оборудования, проезду, проходу и использованию пожарного оборудования и средств защиты работающих. Сварочные участки, сообщающиеся проемами со смежными помещениями, где не производится сварка или резка металлов, должны иметь механическую вытяжную вентиляцию независимо от наличия фонарей.

Для улавливания сварочного аэрозоля у места его образования на стационарных постах, а также где это возможно по технологическим условиям на нестационарных постах следует предусматривать местные отсосы.

При газовой сварке, резке и нагреве поверхностей металла внутри закрытых или не полностью закрытых пространств (крупногабаритные конструкции типа ферм) должна быть устроена вентиляция с помощью местных отсосов или предусмотрена общеобменная вентиляция как за счет удаления из них загрязненного воздуха, так и путем подачи в них чистого воздуха.

Для ослабления передачи шума и вибрации по воздуховодам и трубопроводам присоединять их к вентиляторам и насосам следует при помощи гибкой вставки из прорезиненной ткани или резинового патрубка.

Цех должен быть оборудован для эвакуации людей аварийным электроосвещением, обеспечивающим освещенность в проходах не менее 0,5 лк. Запрещается подключать к сети аварийного освещения другие токоприемники.

Цех сборки ферм должен быть обеспечен первичными средствами пожаротушения в соответствии с требованиями пожарного надзора.

Цеха необходимо постоянно содержать в чистоте и порядке, своевременно удалять мусор и отходы производства.

9. Безопасные приемы труда

Для предупреждения несчастных случаев при сварке необходимо соблюдать следующие правила техники безопасности:

Для защиты глаз необходимо работать с предохранительным щитком или в шлеме со вставленными в них темными стеклами.

Сварщик должен работать в брезентовой одежде, защищающей тело от ожогов, и в резиновой обуви, предупреждающей поражение электрическим током. Одежда и обувь должны быть сухими. Под ноги следует подстилать резиновый коврик, а при работе сидя пользоваться деревянным табуретом.

Сварка на расстоянии меньше 5 м от горючих или взрывчатых материалов запрещается.

Вспомогательным рабочим, участвующим в осуществлении процесса сварки, должны выдаваться ручные щитки с защитными красными или зелеными стеклами.

Сварщику запрещается выполнять какой-либо ремонт сварочной аппаратуры.

При использовании баллонов со сжатыми газами необходимо соблюдать установленные меры безопасности: не бросать баллоны, не устанавливать их вблизи нагревательных приборов, не хранить вместе баллоны с кислородом и горючими газами, баллоны хранить в вертикальном положении. При замерзании влаги в редукторе баллона с СО 2 отогревать его только через специальный электроподогреватель или обкладывая тряпками, намоченными в горячей воде. Категорически запрещается отогревать любые баллоны со сжатыми газами открытым пламенем, так как это почти неизбежно приводит к взрыву баллона.

При сварке в защитных газах, кроме соблюдений мер, общих для всех способов сварки, необходимо учитывать, что углекислый газ и аргон в 1,5-2 раза тяжелее воздуха. Эти газы могут скапливаться в нижней части отсека, помещения, в связи с чем устройства вытяжной вентиляции нужно устанавливать не только в зоне дыхания сварщика, но и в нижней части помещения. Выбрасывать воздух нужно за пределы рабочих зон. Мощность вытяжной вентиляции на 1 кг наплавленного металла не менее 150 м 3 /ч.

Безопасное обращение с газовыми баллонами и их хранение

При обращении с газовыми баллонами и их хранении рекомендуется соблюдать следующие практические меры. При транспортировке и складировании необходимо дополнительно принимать во внимание указания официальных органов.

К обращению с газовыми баллонами допускать только лиц, имеющих достаточный опыт и квалификацию.

Газовый баллон представляет собой сосуд под высоким давлением и с ним необходимо обращаться осторожно.

Никогда не снимать и не портить этикетки, прикрепленные изготовителем на баллонах.

До того как использовать баллон, убедиться в правильном его содержимом.

До того как использовать газ, ознакомиться с его свойствами и риском, связанным с его использованием.

В случае неуверенности в правильном обращении с каким-нибудь газом, связаться с изготовителем газа.

Всегда пользоваться защитными перчатками.

Не поднимать баллон за колпак и крышку.

Для перемещения баллонов всегда пользоваться тележкой или ящиками для баллонов.

При перемещении баллона защитный колпак должен всегда находиться на своем месте.

Для выявления утечек использовать мыльный раствор.

Всегда пользоваться регулятором давления, предназначенным для данного газа. Использовать вставки запрещено.

Перед подключением оборудования к баллону, проверить его правильный класс давления.

Предотвратить обратный поток газа в баллон (напр., обратным клапаном), прежде чем подключать баллон.

В случае повреждения баллона в работе, он должен быть четко замаркирован и возвращен поставщику. Ни в коем случае не пытаться ремонтировать баллон или скрывать дефекты, так как это может вызвать риск опасности для других.

Баллоны должны храниться в отведенном для них хорошо вентилируемом месте.

Электробезопасность

Это система организационных и технических мероприятий и средств, обеспечивающих защиту людей от вредного и опасного воздействия электрического тока, электрической дуги, электромагнитного поля, статистического электричества.

Общие требования электробезопасности регламентируются по ГОСТу.

Электросварщики ручной дуговой сварки должны иметь квалификационную группу по технике безопасности не ниже 2 и такую же группу по электробезопасности. Сварщик должен знать, что электротравмы возникают при прохождении тока через тело человека, его здоровья, переутомление, нервного возбуждения, электропроводности кожи. Тяжесть поражения электрическим током зависит от величины тока и напряжения, от пути прохождения тока, длительности его воздействия и от частоты тока. Ток величиной 0,002 А - переноситься безболезненно, до 0,05А - вызывает болевое ощущение, более 0,05А опасен. В сырых помещениях напряжение безопасно до 12В, в сухих 42в.

Заземление запретное представляет собой соединение металлическими проводами частей электрического устройства (например: корпуса сварочного трансформатора) с землей.

Случаи поражения электрическим током занимают удельный вес в общем объеме травматизма, поэтому каждый рабочий сварщик должен хорошо знать не только меры предотвращения поражения электрическим током, но и правила освобождения человека от действующего на него тока и правила оказания первой доврачебной помощи.

Пожарная безопасность

Перед работой необходимо изучить инструкции по охране труда и технике безопасности: причиной пожара при сварочных работах могут быть искры и капли расплавленного металла и шлака, при наличии горюче - смазочных материалов и легко воспламеняющихся вблизи проведения сварочных работ. Для предупреждения пожара необходимо соблюдать следующие мероприятия:

Запрещается работать в грязной, замасленной спецодежде, рукавицах;

Запрещается выполнять сварку аппаратов, находящихся под электрическим напряжением и сосудов, находящихся под давлением;

Нельзя проводить без специальной подготовки, сварку и резку емкостей из под жидкого топлива;

При выполнении в помещениях временных сварочных работ деревянные полы, настилы и подмости должны быть защищены от воспламенения листа асбеста или железа;

Нужно постоянно иметь противопожарные средства огнетушители, ящики с песком, лопаты, ведра, пожарные рукава и т.п. и следить за их исправным состоянием, а так же содержать в исправности пожарную сигнализацию.

После окончания сварочных работ необходимо выключить аппарат, убедиться в отсутствии горящих или тлеющих предметов.

Список используемой литературы

1. Смирнов И.О. Основы электрогазосварки: учебник.- 2 - е изд.- М.: ИТК Дашков и К, 2009. - 322 с.

2. Чернышов Г.Г. Справочник электрогазосварщика и газорезчика: уч-к нач. проф. обр./ Г.Г. Чернышов, Г.В. Полевой, А.П. Выборнов и др.; под ред. Г.Г. Чернышова. М.: ИЦ Академия, 2006. - 400 с.

3. Чеба, В.А. Сварочные работы. учеб. пособие для нач. проф. обр./ В.А. Чебан.- Изд. 7-ое. Ростов н/Д: Феникс, 2010.- 412 с.

4. Адаскин, А.М. Материаловедение (металлообработка): учебник для нач.проф.обр. / А.М. Адаскин, В.М. Зуев. - 3- изд., стер.- М.: ИЦ Академия, 2008. - 240 с.

5. Куликов, О.Н. Охрана труда при производстве сварочных работ: учеб. пособие для нач. проф. образования/ О.Н. Куликов, Е.И.Ролин.- М.:ИЦ Академия,2004. - 176 с.

6. Интернет-ресурсы.

Размещено на Allbest.ru

Подобные документы

Выбор материалов для выполнения сварочных работ и режима сварки. Технологическая карта на выполнение сборки концевых стыков труб диаметром 150 мм, изготовленных из стали марки 12Г2СБ при помощи ручной дуговой сварки. Контроль качества сварочных работ.

курсовая работа , добавлен 14.11.2014

Технология процесса изготовления оконной решетки методом электродуговой сварки. Требования, предъявляемые к сварной конструкции, способы контроля сварочных швов изделия. Материалы, оборудование и инструменты для выполнения сборки и сварки оконной решетки.

контрольная работа , добавлен 21.12.2016

Технология электродуговой сварки. Материалы, используемые для выполнения электродуговой сварки. Оборудование, инструменты и приспособления для электродуговой сварки. Технологический процесс и используемые материалы для сборки и сварки пожарной лестницы.

курсовая работа , добавлен 10.01.2015

Технологические процессы сборки и сварки трубопровода диаметром 50 мм в поворотном положении. Выбор материалов для выполнения сварочных работ и сварочного оборудования. Режим сварки, контроль качества работ. Расчет общего времени сварки, заработной платы.

курсовая работа , добавлен 23.12.2014

Порядок допуска организаций к выполнению сварочно-монтажных работ. Организация работ при доставке секций труб на линейную часть. Проверка трубопровода на прочность и по деформациям. Последовательность выполнения сварочных работ, необходимое оборудование.

курсовая работа , добавлен 25.05.2015

Технологический процесс выполнения электродуговой сварки. Анализ требований, предъявляемых к сварной конструкции. Оборудование и инструменты, необходимые для выполнения сборки и сварки оконной решетки. Организация рабочего места и техника безопасности.

контрольная работа , добавлен 23.12.2016

Способы разделки труб перед сваркой. Центраторы для сборки и центровки трубопроводов. Технология газовой сварки различных швов. Особенности сварки горизонтальных, вертикальных, потолочных, наклонных швов. Техника безопасности при выполнении огневых работ.

курсовая работа , добавлен 08.10.2014

Выбор программного обеспечения для выполнения проектных работ. Выбор, обоснование технических средств для выполнения проектных работ. Разработка модели объекта проектирования. Проектирование технологических документов процессов заготовки, сборки и сварки.

курсовая работа , добавлен 01.09.2010

Требования к качеству выполнения работ производственного цикла сварочных работ. Преимущества, недостатки и разновидности сварки в защитных газах. Состав технологического оборудования, необходимого для выполнения сварочных работ; технологический процесс.

курсовая работа , добавлен 01.09.2010

Организация рабочего места сварщика. Подготовка металла и сборка деталей под сварку. Выбор и обоснование ее режимов, технология и этапы проведения. Перспективные виды сварки, передовой производственный опыт. Контроль качества сварных соединений и швов.

Введение

Сварка является одним из основных технологических процессов в машиностроении и строительстве. Основным видом сварки является дуговая сварка.

Изготовление конструкций различного назначения с помощью сварки получает все большее распространение во всех промышленно развитых странах. Экономичность изготовления сварных конструкций является основополагающим фактором, обеспечивающим их приоритетное применение по сравнению с литыми, коваными и штампованными конструкциями.

Конструктивное разнообразие сварных конструкций затрудняет их классификацию по единому признаку. Их можно классифицировать по целевому назначению (вагонные, судовые, авиационные и т.д.), в зависимости от толщины свариваемых элементов (тонкостенные и толстостенные), по материалам (стальные, алюминиевые, титановые и т.д.), по способу получения заготовок (листовые, сортопрофильные, сварно-литые, сварно-кованые и сварно-штампованные). Для создания типовых технологических процессов целесообразна классификация по конструктивной форме сварных изделий и по особенностям эксплуатационных нагрузок. По этим признакам выделяют решетчатые сварные конструкции, балки, оболочки, корпусные транспортные конструкции и детали машин и приборов.

В данной работе подробно рассмотрим описание и изготовление решетчатых конструкций, а именно технологию сварки для изготовления фермы.

Сварная ферма для диплома была выполнена по определенной схеме наложения швов.

Рисунок 2 - Порядок выполнения сварки фермы несущей

1.

Обща часть

1.1

Описание конструкции, выбор способа сварки

Решетчатая конструкция - это система стержней из профильного проката или труб, соединенных в узлах таким образом, что стержни испытывают растяжение или сжатие, а иногда сжатие с продольным изгибом. К ним относят фермы, мачты, колонны, арматурные сетки и каркасы. Рассмотрим разновидность решетчатой конструкции - сварную ферму.

Металлические сварные фермы широко используют при строительстве промышленных и гражданских зданий, мостов, мачт, вышек и т. д. Это объясняется высокой прочностью и жесткостью ферм и небольшими затратами металла на их изготовление.

Технологический процесс сварки металлической фермы начинается с изготовления ее элементов - уголков, швеллеров, косынок и т. п. по заданным чертежам. Изготовленные элементы фермы собирают на стеллаже или в стапелях и скрепляют короткими сварными швами. Последовательность наложения сварных швов при сварке фермы, собранной на прихватках, должна выполняться в соответствии с технологией, предусматривающей получение минимальных короблений, допустимых без последующей рихтовки фермы.

Ферма, которая представлена в работе является макетом, который можно будет демонстрировать на занятиях по дисциплине «Технология производства сварных конструкций». Данная ферма была собрана вручную и сварена полуавтоматической сваркой в углекислом газе.

1.2

Выбор сварочного оборудования

Дуговая сварка в среде защитных газов - инертных (MIG) или активных (MAG) является наиболее применяемым методом в странах Европы и Америки. В обиходе этот метод получил названия полуавтоматической сварки, так как сварщик в ручную передвигает сварочную горелку вдоль шва.Данный метод сварки отличает высокая производительность, простота использования и возможность автоматизации. Сварку данным методом производят с помощью сварочных полуавтоматов.

Процесс полуавтоматической сварки может использоваться как для сварки низко, так и высоколегированных (нержавеющих) сталей, а также для сварки конструкций из алюминия и его сплавов.

Для сварки фермы мы решили применить полуавтоматическую сварку в углекислом газе. Конструктивно сварочный полуавтомат состоит из источника тока (выпрямителя) и механизма подачи сварочной проволоки, выполненных в одном корпусе или раздельно и комплектуется сварочной горелкой (рисунок 1). Основной принцип полуавтоматической сварки MIG/MAG заключается в том, что металлическая проволока во время сварки подается в зону сварки через сварочную горелку и плавится в электрической дуге. Сварочная проволока при этом методе играет двойную роль - она является токопроводящим электродом и служит присадочным материалом.

Рисунок 1. Основной механизм подачи проволоки толкающего типа с обычной горелкой

Исходя из конструктивных особенностей оборудования для полуавтоматической сварки в углекислом газе, мы выбрали сварочный полуавтомат «Спутник».

Полуавтомат сварочный «Спутник» сконструирован для сварки тонколистых металлов и ремонта легковых и грузовых автомобилей. Для удобства работы силовой блок питания (источник сварочного тока) и подающий механизм сконструированы в один корпус.

Силовой блок питания вырабатывает переменный сварочный ток, силовой выпрямитель преобразует переменный ток в постоянный, дроссель сглаживает пульсации тока после преобразования, блок управления включает и выключает силовой блок питания, пневмоклапан для подачи защитного газа в зону сварки и подающий механизм. Шлангом управления производится включение блока управления и производится сварка. На панели управления расположены все органы управления полуавтомата (кроме кнопки включения схемы, она на ручке шланга управления): регулировка подачи электродной проволоки, регулировка силы сварочного тока и напряжения, тумблер включения сети, сигнальная лампа (показывает наличие напряжения), универсальный разъем для подключения шланга управления, вывод для подключения кабеля обратного тока (массы).

Принцип работы полуавтомата основан на сварке металлов в среде защитного газа плавящимся электродом.

Посредством шланга управления в место сварки автоматически подается электрод и защитный газ, а перемещение сварочной горелки по шву производится вручную сварщиком.

Порядковый номер полуавтомата выбит на передней панели около подающего механизма и на табличке на задней панели. Пломбировка полуавтомата отсутствует.

Во время работы полуавтомата необходимо соблюдать время периода работы и паузы (ПВ), т.к. во время сварки происходит нагрев дросселя, силового выпрямителя и силового трансформатора, при нагреве они могут выйти из строя. Время сварки 3 минуты. Время паузы (перерыва) 2 минуты.

Во время паузы происходит охлаждение за счет естественной вентиляции силовых агрегатов полуавтомата через имеющиеся вентиляционные отверстия в корпусе.

Для сварки использовать сварочную проволоку, желательно омедненную, диаметром 0,6-1 мм (комплект поставки по диаметр 0,8 мм) нельзя использовать ржавую и гнутую сварочную проволоку. Запрещается перемещать полуавтомат за шланг управления.

Таблица 1 - Технические характеристики полуавтомата «Спутник»

Технические характеристикиНапряжение питания сети, В380Максимальный сварочный ток полуавтомата, А175Номинальное рабочее напряжение полуавтомата, В32Максимальный режим работы ПВ, %60Частота питающей сети, Гц 50Диаметр используемой проволоки, мм0,8-1,2Скорость вылета электрода, м/мин 0-11Потребляемая мощность, кВт не более 3,5Масса полуавтомата, кг 85Размеры 1000х815х355

Способ регулирования сварочного тока ступенчатый.

Кроме сварочного полуавтомата сварка в углекислом газе предусматривает использование дополнительного оборудования - подогревателя и осушителя.

Подогреватель используется только при сварке в углекислом газе. Испарение жидкого СО2 при большом его расходе приводит к резкому понижению температуры. Влага, содержащаяся в газе, замерзает в редукторе. Для безопасности подогреватель питается постоянным (20 В) или переменным током (36 В).

Змеевик Теплоизоляция Нагревательный элемент 6 - накидная гайка Рисунок 3 - Подогреватель

Осушитель поглощает влагу из углекислого газа. Выпускается двух модификаций: высокого и низкого давления. Осушитель высокого давления устанавливают перед регулятором (редуктором), а низкого - после него. Влагопоглощающим веществом служит силикагельилиалюмогликоль. Путем прокаливания при 250-300 "С эти вещества поддаются восстановлению.

Накидная гайка Пружина Осушающий материал Сетчатая шайба Рисунок 4 - Осушитель

2. Технологическая часть

.1 Выбор сварочных материалов, инструментов и приспособлений

конструкция сварка оборудование металл

Для сварки фермы был выбран прокат профильной трубы 50 х 25 из стали 09Г2С. Сталь 09Г2С - низколегированная конструкционная для сварных работ. 09Г2С - сталь, свариваемая без ограничений, при сварке не требует подогрева и последующей термообработки, не флокеночувствительна и не склонна к отпускной хрупкости. Сталь 09Г2С используется: для производства паровых котлов; для производства аппаратов и емкостей, работающих под давлением при температуре -70 - +450 °С; для производства сварных листовых конструкций в химическом и нефтяном машиностроении; в судостроении.

Химический состав в % стали 09Г2С: CSiMnNiSPCrNCuAs

до 0.120.5-0.81.3-1.7до 0.3до 0.04до 0.035до 0.3до 0.008до 0.3до 0.08

Для сварки низко и среднелегированных сталей подходят следующие марки сварочной проволоки: Св-08ГС, Св-08Г2С, Св-18ХГС. Для полуавтоматической сварки в углекислом газе (СО2) использовать сварочную проволоку, желательно омедненную, диаметром 0,6-1 мм, также нельзя использовать ржавую и гнутую сварочную проволоку.

При сварке фермы я использовал проволоку Св-08Г2С-О. Омеднение защищает проволоку от окисления и улучшает токоподвод. Основные характеристики Св-08Г2С-О: Проволока выпускается диаметром 0,8; 1,0; 1,2; 1,4; 1,6; 2,0; 2,5; 3,0; 3,8; 4,0; 5,0 мм. Защита: газозащитная - CO2 или смесь Ag-80% и CO²-20%.

Тип тока: постоянный обратной полярности. Защитным газом в данной сварке выступает углекислый газ (СО2). Углекислый газ является активным, это значит, что он защищает зону сварки от воздуха, растворяется в жидком металле, либо вступает с ним в химическое взаимодействие.

Углекислый газ бесцветный, со слабым запахом, с резко выраженными окислительными свойствами, хорошо растворяется в воде. Тяжелее воздуха в 1,5 раза, может скапливаться в плохо проветриваемых помещениях, в колодцах, приямках. Для снижения влажности СО2, рекомендуется установить баллон вентилем вниз и через 1-2 ч открыть вентиль на 8-10 с для удаления воды. Перед сваркой из нормально установленного баллона выпускают небольшое количество газа, чтобы удалить попавший внутрь воздух.В углекислом газе сваривают чугун, низко- и среднеуглеродистые, низколегированные конструкционные коррозионностойкие стали. Цвет баллона - черный, надпись желтая.

2.2 Подготовка металла под сварку и сборка конструкции

Низколегированные стали разрезают на заготовки газовой, плазменной или воздушно-дуговой резкой с последующей зачисткой участков нагрева резцовыми или абразивными инструментами до удаления следов огневой резки.

Перед сборкой стыка свариваемые кромки на ширину до 20 мм зачищают до металлического блеска и обезжиривают. Стыки собирают в сборочных приспособлениях или с помощью прихваток. Их ставят с применением присадочных проволок той же марки, какой будет выполнена сварка. Высота прихватки должна быть равна 0,6 - 0,7 толщины свариваемых деталей, но не менее 3 мм, при толщине стенки до 10 мм или 5-8 мм при толщине стенки более 10 мм. Прихватки необходимо выполнять с полным проваром. Их поверхность должны быть тщательно зачищена. Прихватки, имеющие недопустимые дефекты следует удалить механическим способом. Сварочную проволоку в течение 1,2 - 2 ч прокаливают при температуре 150 - 250ºС. Ржавчина на проволоке резко ухудшает стабильность процесса сварки. Удалять ржавчину рекомендуется травлением проволоки в 5 % - ном растворе соляной кислоты с последующим прокаливанием 1,5 - 2 ч при температуре 150 - 250ºС.

2.3 Выбор режимов сварки

Качество сварки в значительной мере зависит от правильности выбора режимов работы сварочного полуавтомата, а также от правильности выбора сварочных материалов(сварочной проволоки). Для регулировки расхода защитного газа используют газовый редуктор. Защитный газ, который подается в зону сварки через газовое сопло, защищает дугу и сварочную ванну с расплавленным металлом. Металл в расплавленном состоянии химически активен и может взаимодействовать с защитным газом. В зависимости от толщины свариваемого металла сварщик выбирает режим работы переключателем силы тока и подачи электрода. Расстояние от края защитной трубки и свариваемой деталью 7-14 мм. Толщина свариваемого металла - 2 мм. Зазор между свариваемыми деталями устанавливается около 0,8 мм. Рассмотрим оптимальные режимы сварки при толщине металла 2 мм: üДиаметр проволоки 0,8 мм

üСварочный ток - около 200 А

üНапряжение на дуге - 22 В

üСкорость сварки - 55 м/ч

üВылет электрода - 13 мм

üРасход газа - 7 л/мин

üЧисло проходов - 1

2.4 Контроль качества сварных соединений

Сварные конструкции контролируют на всех этапах их изготовления. Кроме того, систематически проверяют приспособления и оборудование. При предварительном контроле подвергаются проверке основные и вспомогательные материалы, устанавливается их соответствие чертежу и техническим условиям, После заготовительных работ детали подвергают чаще всего наружному осмотру, т.е. проверяют внешний вид детали, качество поверхности, наличие заусенцев, трещин, забоин и т.п., а также измеряют универсальными и специальными инструментами, шаблонами, с помощью контрольных приспособлений. Особенно тщательно контролируют участки, подвергающиеся сварке. Профиль кромок, подготовленных под сварку плавлением, проверяют специальными шаблонами, а качество подготовки поверхности - с помощью оптических приборов или специальными микрометрами. Во время сборки и прихватки проверяют расположение деталей друг относительно друга, величину зазоров, расположение и размер прихваток, отсутствие трещин, прожогов и других дефектов в местах прихваток и т.д. Качество сборки и прихватки определяют главным образом наружным осмотром и обмером. Наиболее ответственным моментом является текущий контроль выполнения сварки. Организация контроля сварочных работ может производиться в двух направлениях: контролируют сами процессы сварки либо полученные изделия. Контроль процессов позволяет предотвратить появление систематических дефектов и особенно эффективен при автоматизированной сварке (автоматическая и механизированная дуговая сварка).

3. Охрана труда и техника безопасности при изготовлении изделия

Для предупреждения несчастных случаев при сварке необходимо соблюдать следующие правила техники безопасности: Для защиты глаз необходимо работать с предохранительным щитком или в шлеме со вставленными в них темными стеклами. Сварщик должен работать в брезентовой одежде, защищающей тело от ожогов, и в резиновой обуви, предупреждающей поражение электрическим током. Одежда и обувь должны быть сухими. Под ноги следует подстилать резиновый коврик, а при работе сидя пользоваться деревянным табуретом. Сварочные посты должны быть ограждены перегородками для предупреждения пожара от расплавленных капель. Сварка на расстоянии меньше 5 м от горючих или взрывчатых материалов запрещается. Вспомогательным рабочим, участвующим в осуществлении процесса сварки, должны выдаваться ручные щитки с защитными красными или зелеными стеклами. Сварщику запрещается выполнять какой-либо ремонт сварочной аппаратуры. При использовании баллонов со сжатыми газами необходимо соблюдать установленные меры безопасности: не бросать баллоны, не устанавливать их вблизи нагревательных приборов, не хранить вместе баллоны с кислородом и горючими газами, баллоны хранить в вертикальном положении. При замерзании влаги в редукторе баллона с СО2 отогревать его только через специальный электроподогреватель или обкладывая тряпками, намоченными в горячей воде. Категорически запрещается отогревать любые баллоны со сжатыми газами открытым пламенем, так как это почти неизбежно приводит к взрыву баллона.

При сварке в защитных газах, кроме соблюдений мер, общих для всех способов сварки, необходимо учитывать, что углекислый газ и аргон в 1,5-2 раза тяжелее воздуха. Эти газы могут скапливаться в нижней части отсека, помещения, в связи с чем устройства вытяжной вентиляции нужно устанавливать не только в зоне дыхания сварщика, но и в нижней части помещения. Выбрасывать воздух нужно за пределы рабочих зон. Мощность вытяжной вентиляции на 1 кг наплавленного металла не менее 150 м3/ч. Безопасное обращение с газовыми баллонами и их хранение При обращении с газовыми баллонами и их хранении рекомендуется соблюдать следующие практические меры. При транспортировке и складировании необходимо дополнительно принимать во внимание указания официальных органов. К обращению с газовыми баллонами допускать только лиц, имеющих достаточный опыт и квалификацию. Газовый баллон представляет собой сосуд под высоким давлением и с ним необходимо обращаться осторожно. Никогда не снимать и не портить этикетки, прикрепленные изготовителем на баллонах. До того как использовать баллон, убедиться в правильном его содержимом. До того как использовать газ, ознакомиться с его свойствами и риском, связанным с его использованием. В случае неуверенности в правильном обращении с каким-нибудь газом, связаться с изготовителем газа. Всегда пользоваться защитными перчатками. Не поднимать баллон за колпак и крышку. Для перемещения баллонов всегда пользоваться тележкой или ящиками для баллонов. При перемещении баллона защитный колпак должен всегда находиться на своем месте. Для выявления утечек использовать мыльный раствор. Всегда пользоваться регулятором давления, предназначенным для данного газа. Использовать вставки запрещено. Перед подключением оборудования к баллону, проверить его правильный класс давления. Предотвратить обратный поток газа в баллон (напр., обратным клапаном), прежде чем подключать баллон. Вентиль баллона открывать медленно. Никогда не нагревать газовый баллон. Подача газа из баллона в другой баллон запрещена. Никогда не использовать баллон в качестве катка или рабочей подставки.

К атегория:

Сборка металлоконструкций

Сборка стропильных ферм и связей

Типовые фермы собирают с помощью механизированной инвентарной оснастки. Фермы, изготовляемые по индивидуальным проектам, собирают по копиру или в кондукторе на сборочной плите.

Процесс сборки ферм включает следующие операции: подготовительные - ознакомление с чертежом, выбор варианта сборки, подготовку рабочего места, приспособлений и инструмента, приемку и раскладку полуфабриката; сборку копира или кондуктора; сборку половинки (плоскости) фермы на копире; кантовку половинки и оформление второй плоскости фермы; сдачу собранной фермы ОТК .

Сборка копира. Копир собирают высококвалифицированные рабочие, так как от точности размеров копира и правильности расстановки деталей в нем зависит качество собранных ферм.

Копир собирают двумя способами.

При первом способе поясные уголки полкой вниз выкладывают на сборочную плиту или стеллажи, размечают осевые линии и точки пересечения линий в местах установки раскосов и стоек, узловые фасонки подводят снизу, а раскосы и стойки обрешетки устанавливают сверху. В рабочее положение собранный копир перекантовывают. При втором способе поясные уголки устанавливают на перо (на подставки), узловые Ьасонки располагают сверху, а раскосы и стойки подводят снизу. Первый способ более рациональный, так как при нем не применяются подставки под поясные уголки, детали заводят снизу и поэтому сокращается количество крановых операций, сборка идет быстрее и с большей точностью.

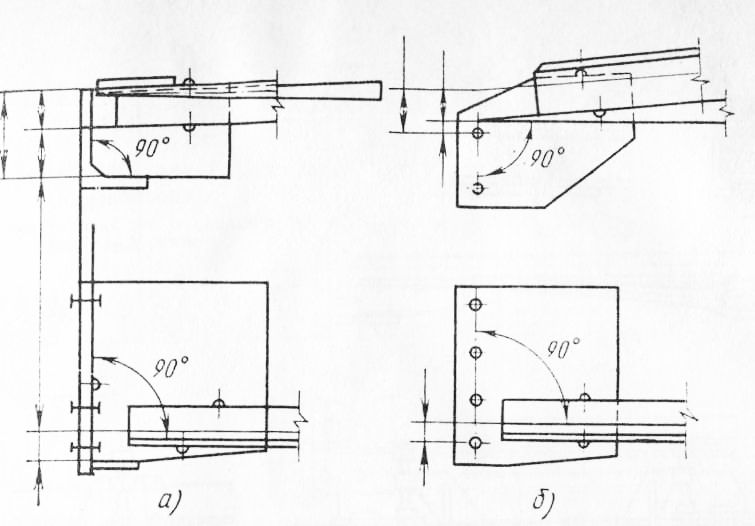

Рис. 1. Стыковые соединения швеллеров: а - стык, перекрытый листовы ми накладками, б - комбнни рованный стык; 1 - стыкуемые швеллеры, 2 - накладки

Сборку копира начинают с выкладки на сборочных козелках или плитах поясных уголков фермы. При наличии заводских стыков производят их стыковку; заваривают стык при сварке фермы.

К торцам поясных уголков устанавливают на прихватках технологические планки (ТП) для разметки на них точек пересечения осевых линий в соответствии с геометрической схемой фермы (точки а, Ь, с, d). На поясных уголках намечают осевую линию (риску) с помощью намеленного шнура. Затем размечают концевые фасонки фермы и наносят точки пересечения осевых линий на поясных уголках с осевыми линиями раскосов, после чего концевые фасонки поясов прихватывают в проектном положении.

При разметке поясных уголков увязывают положение точек с и d с отверстиями на второй полке поясного уголка по размерам чертежа.

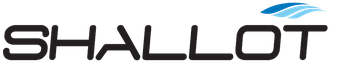

Рис. 2. Сборка копира фермы: а - вариант установки поясных уголков полкой вниз, б вариант установки поясных уголков полкой вверх; 1 - поясные уголки фермы, 2 - намечаемые осевые линии фермы, 3 - сборочная плита, 4 - раскос; ТП - технологические планки, а, Ь, с, d - контрольные осевые точки

Примыкание концевых фасонок нижнего пояса к колоннам жет осуществляться через фланцы или через фасонку. В перв случае осевую линию пояса наносят на фасонке перпендикулярно стороне примыкания фланца, а во втором - ось пояса прочерчива; ют перпендикулярно оси монтажных отверстий.

Разметку узловых фасонок начинают с нанесения линии положения обушка поясного уголка (размер k) и наметки на поясных уголках положения фасонок (размеры т, п), затем фасонки прихватывают к поясным уголкам. Фасонку поджимают к поясныц уголкам струбциной или эксцентриковым зажимом.

Следующим этапом в соответствии с геометрической схемой фиксируют на стеллажах поясные уголки. При этом необходимо выдержать длину L и высоту фермы h1 и h2. Пояса фермы фиксируют к стеллажам съемными винтовыми прижимами. После контроля геометрических размеров намечают с помощью шнура на узловых фасонках осевые линии для установки раскосов и стоек фермы. Осевыми линиями соединяют точки g, размеченные на поясных уголках в соответствии с геометрической схемой. Установив раскосы и стойки по осям и выдержав размеры от торца уголка до точек т, и, р, с согласно чертежу, их прихватывают электросваркой.

Завершающей операцией размечают и прихватывают сухари (прокладки) на поясах и элементах решетки.

После сдачи ОТК готовый копир перекантовывают на 180° и устанавливают на сборочных козелках для дальнейшей сборки ферм.

Сборка фермы по копиру. Ферму собирает то же звено, которое изготовило копир. Перед сборкой детали фермы раскладывают на рабочем месте таким образом, чтобы избежать лишних движений и перемещений в процессе сборки.

Сначала по копиру устанавливают одноименные детали узловых фасонок и прокладок. Концевые опорные фасонки с отверстиями фиксируют сборочными пробками. Опорные узлы фермы собирают с опорными фланцами по разметке. Затем устанавливают поясные уголки и проверяют положение полок уголков по копиру, совмещая отверстия в уголках копира и фермы с помощью угольника. Уголки решетки фермы устанавливают, выдержав расстояние от торца уголка до центра узла.

Закончив сборку половинки фермы (плоскости), снимают ее с копира, перекантовывают на 180° и выкладывают на сборочные стеллажи.

Полностью ферму оформляют так же, как при сборке половины ее плоскости, кроме прокладок и фасонок.

На собранной плоскости устанавливают вторые одноименные детали - поясные уголки и уголки решетки (стойки и раскосы) - и прихватывают их.

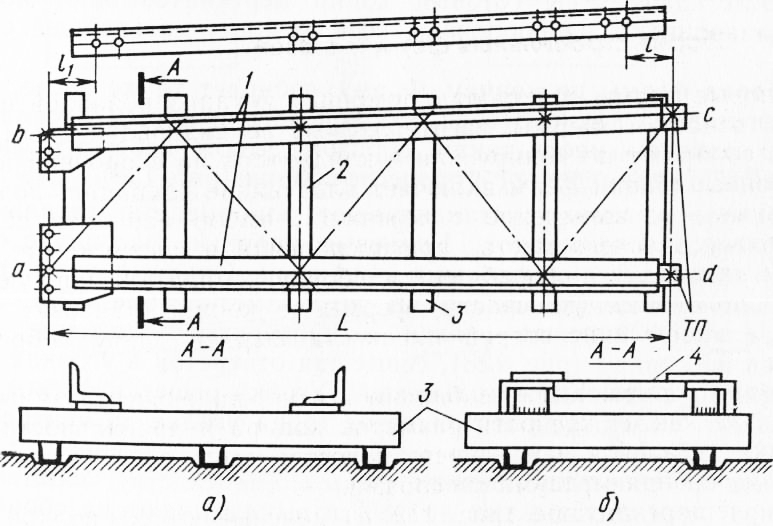

Рис. 3. Разметка концевых фасонок: а – опорный элемент при опирании фермы через фланцы, б – опорный элемент при опирании фермы через фасонку (стрелками указаны контро лируемые размеры)

Рис. 4. Разметка узловых фасонок: 1 - поясной уголок, 2 -риска, 3 - узловая фасонка; k - размер выступающей части узловой фасонки от обушка поясного уголка, тп - размеры положения узловой фасонки относительно поясного уголка

Рис. 5. Схема построения копира:

Рис. 6. Закрепление поясов фермы на стеллажах: 1 - стеллаж, 2 - пояс фермы, 3 - винтовой прижим

Рис. 7. Установка раскосов и стойки фермы: О - точка пересечения осевых линий, с, р, т, п - установочные размеры раскосов и стойки

Рис. 8. Зажимные сборочные при способления: а - струбцина, б - эксцентриковый за жим. в - вилка

Рис. 9. Схема раскладки деталей фермы на рабочем месте (указано пунктиром)

Рис. 10. Схема разметки и установки опорного фланца на нижний пояс фермы: 1 - технологические планки для навески опорного фланца, 2 - опорный фланец; 3 - концевая фасонка нижнего пояса

Подстропильные фермы и связи собирают, так же как и стропильные фермы, по копиру с использованием фиксаторов. Связи имеют большое количество монтажных отверстий, расположенных под различными углами к осям продольных уголков, в то время как в большей части других конструкций монтажные отверстия расположены на осях, пересекающихся под прямым углом. Монтажные отверстия в прямоугольных координатах гораздо легче увязывать между собой, чем отверстия, лежащие на осях, пересекающихся между собой под углами, отличными от прямого. Поэтому в сборке связей наиболее сложной является увязка монтажных отверстий. Неточность в сборке связей снижает качество монтажных соединений.

Рис. 11. Проверка установки поясов по копиру: 1 - копир, 2 - угольник

Сварка – это процесс, который требует немалой сноровки и умений. Кроме того, знания физики и строительного дела также являются весьма немаловажными. Особенно нелегко проходит сварка ферм. Это вызвано совокупным влиянием большого количества различных факторов. Начиная от того, что для производства ферм чаще всего необходимо применять метал большой толщины, который требует значительной предварительной обработки, и, заканчивая тем, что просто провести сварку под конкретным углом, необходимым в конкретном случае, очень тяжело. Но обо всем по порядку.

Ферма – основа многих зданий

Для строительства больших и малых промышленных помещений и зданий, а также мостов, вышек и мачт, широко используют металлические (чаще стальные) сварные фермы. Это и неудивительно. Ведь применение высококачественного материала в совокупности с правильным подходом к проектированию позволяет фермам быть одними из самых прочных конструкций, несмотря на малый расход металла.

Изготовление фермы происходит посредством сварки разрозненных стальных конструкций (швеллеров, уголков, косынок) в единое целое. Это соединение происходит по заранее утвержденному чертежу. Подготовленные элементы собирают на стеллажах и в стапелях. Далее их скрепляют сварными швами, чтобы получить ферму.

Для фиксации отдельных изделий на стеллаже применяют дополнительные устройства: магнитные фиксаторы, зажимы, прихваты и прочее. С их помощью конструкция фермы приобретает необходимую геометрическую форму. После сборки и фиксации ее снимают со стеллажа вместе с магнитными фиксаторами и прихватами. Окончательную проварку швов производят вне стеллажа, который уже используют для сборки следующей фермы.

Необходимо внимательно относится к технологии процесса. Сварку фермы обязательно необходимо производить в четком соответствии с утвержденным порядком и согласно чертежам. Это позволит избежать нежелательных короблений, а, следовательно, и повреждений всей конструкции и значительного снижения ее обще прочности.

Любой процесс складывается из нескольких основных этапов. Сварка не является исключением. Ее можно разделить на три главные части, которые являются необходимыми к исполнению: подготовка материала и сварочного аппарата, непосредственно сварка и, в конце, проверка на качество. Для каждого этапа характерны свои задачи, качественное выполнение которых гарантирует надежность всего итогового изделия.

Подготовка материала и аппарата

Процесс подготовки изделия под сварку включает в себя несколько разрозненных моментов. К ним относятся: очистка кромок, которые будут подвергаться сварке, от грязи и ржавчины; установка необходимых зазоров между кромками; обязательная прихватка свариваемых частей, учитывая геометрические размеры изделия.

Первый момент необходимо выполнять с максимальным усердием, если вы не хотите в итоге получить массу дефектов в сварных швах. Итогом может стать значительная потеря надежности и крепости всей конструкции. Также вы обеспечите себе дополнительную работу в виде необходимости очищать сварочные швы от нагара и прочего.

Разделка кромок металла – процесс, который является абсолютно необходимым при сварке металла больших толщин. Она является обязательной по нескольким основным причинам. Но главное, что дает разделка – это полный провар всей кромки по длине шва. Это позволяет значительно укрепить всю конструкцию. Особенно важна разделка при сварке ферм, которые будут лежать в основе несущих металлоконструкций. Ведь основное свойство ферм – это их поразительная прочность, которая позволяет использовать их практически во всех строительных процессах.

Установка зазоров между кромками свариваемых деталей не менее важна, чем их разделка. Правильно выверенное расстояние между частями уголка поможет сделать крепче и надежнее всю конструкцию фермы. требует соединения деталей, толщина которых составляет свыше двух миллиметров, а иногда и толще. Применение таких металлов обязует к установке зазоров от половины до двух миллиметров. Естественно, его размер зависит не только от толщины, но и от общей конструкции фермы, которая должна получиться при соединении всех деталей, в том числе и уголков.

Следующий процесс является, наверное, самым важным в подготовительном этапе работ. От него напрямую зависит качество изделия после сварки. Итак, после того, как вы все подготовили, зачистили, выставили можно приступать к посадке всего изделия на прихватки. Правильно выполненная посадка даст гарантию того, что вся ферма выдержит все нагрузки, которые будут на нее воздействовать, так как будет собрана согласно всем техническим требованиям и чертежам.

Сборка на прихватки позволяет учесть все нюансы, которые могут возникнуть во время соединения деталей. Ведь этот процесс позволяет четко определить возможное изменение запланированной геометрической структуры и вовремя ее исправить. Далее, после остывания прихваток, вы получаете конструкцию, которая устойчива к мелким физическим воздействиям. Это позволит вам спокойно перейти к основному этапу работ по сварке уголков для сборки ферм. Помните, что деформаций все равно не избежать, но можно их свести к минимуму.

Подготовка сварочного аппарата проходит согласно инструкции, которая приложена к нему. Перед тем, как начать ее читать, определитесь с материалом, который вы будете применять. Также стоит убедиться в наличии необходимого напряжения в вашей электрической сети. В противном случае сварка уголков закончится неудачей, а ферма закончит свое существование, так и не приняв окончательного вида.

Соединение уголков

Чтобы обеспечить соединение двух деталей, из которых будет состоять уголок, необходимо придерживаться нескольких нехитрых правил. Чаще всего уголок делают под углом девяносто градусов. Но тот, кто занимался созданием ферм, прекрасно знает, что сделать идеальный угол, а потом его еще и сварить – это действительно искусство не из легких. Постараемся упростить себе эту задачу.

Первым шагом станет посадка на прихватки с каждой стороны детали, которая становится перпендикулярно к детали, выступающей в роли основания. В противном случае произойдет элементарный завал в одну из сторон, и вся работа пойдет насмарку, а ваша ферма останется лишь хорошей задумкой. Чтобы правильно поставить прихватки, необходимо выполнить следующее:

- Ставим прихватки со стороны, где будет проходить основной шов;

- Замеряем угол и, в случае необходимости, корректируем его;

- Ставим прихватки с другой стороны и приступаем к основному процессу.

Более сложным процессом является соединение под углом в девяносто градусов стальных труб. Ведь они отличаются повышенной неустойчивостью из-за формы, а также высокой плотностью из-за состава. В этом случае логика процесса сохраняется полностью. Отличие заключается лишь в количестве и размещении прихваток. Как правило, их количество составляет четыре. Размещаются они друг напротив друга. Итоговое их расположение должно быть таковым, что если провести воображаемые прямые линии между соседними по окружности прихватками, то должен получиться квадрат. Порядок размещения: ставим первую, проверяем угол; ставим вторую диаметрально противоположную первой, проверяем угол; ставим третью, сместившись по окружности в любую из сторон на девяносто градусов, снова проверяем угол; ставим четвертую диаметрально противоположную третьей. Вот и все.

Так собираются почти все уголки, которые впоследствии становятся основой для сборки ферм. Естественно, что если трубу утянет в бок, то она не сможет выполнять возложенные на нее задачи. Итогом станет абсолютная ненадежность всей конструкции фермы. Поэтому внимательно следите за углом, который образует конструкция.

Магнитные держатели – помощь в работе

Современный рынок строительных материалов предоставляет широкий выбор различных устройств, которые могут значительно упростить процесс работы сварщика. Одним из таких приспособлений является магнитный держатель.

Как было рассмотрено выше, процесс выравнивания под определенным углом, а также фиксация для обеспечения качественной, а главное правильной сварки, могут быть очень трудоемкими. При этом не всегда удается все подогнать сразу и приходится начинать каждый раз сначала. Магнитный держатель поможет избежать этих неудобств. С его помощью вы сможете значительно увеличить свою производительность и намного повысить точность проводимых вами работ. Средняя затрата времени на производство металлоконструкции сокращается примерно в четыре раза.

Угловые фиксаторы помогают выполнить предварительное закрепление элементов различных металлоконструкций. Они помогут точно выставить необходимый угол для сварки ферм или уголков. Кроме того, абсолютно не важно, какие детали вы фиксируете: плоские или круглые. В любом случае вас ждет успех.

Особую нишу занимают магнитные угольники. Они помогают, при помощи большой магнитной силы, надежно зафиксировать детали, как для сборки, так и для проведения сварочных работ. По окончании сварки они легко отсоединяются и могут быть использованы для других целей. Итогом использования подобных приспособлений является точная, надежная, качественная металлоконструкция, которую смело можно применять, как составную часть гораздо более сложной фермы.

Также отпадает необходимость привлекать больше одного рабочего на конструкцию, что значительно сокращает трудозатраты на производство. Эти магнитные устройства можно смело применять в процессе резки, разделки, зачистки деталей. Магнитные держатели значительно сокращают вероятность падения частей конструкции, а, следовательно, и травм на производстве становится гораздо меньше.

Наибольшую практическую ценность они представляют в случае необходимости точной фиксации деталей неправильной формы. Стабильность фиксируемой ими формы, предоставляет возможность спокойно выполнить качественную сварку.

Проверка конструкции

После того, как сварочные швы остыли, необходимо сбить с них нагар и проверить на наличие трещин, сколов, воздушных пузырей. Ведь любая деформация шва может привести в итоге к плачевным последствиям. Стоит попробовать приложить некоторое усилие на излом конструкции. Она должна быть достаточно стойкой, чтобы абсолютно никак не отреагировать на ваше воздействие: не прогнуться, не хрустнуть, не посыпаться. Если ничего подобного не случилось, то вы получили действительно надежную конструкцию, которая выполнит все возложенные на нее задачи.

Если у вас появилась необходимость сделать сварку уголка, то вам необходимо в обязательном порядке хорошо подготовиться и изучить все приемы. Также стоит ответственно подойти к выбору оборудования для сварки, а также материала, из которого будет выполнена конструкция. Сварка уголка – совсем нелегкое занятие. Отнеситесь к этой задаче со всей ответственностью. Если вы будете придерживаться всех правил и , то в результате получите отличную качественную конструкцию.

Введение

Сварка является одним из основных технологических процессов в машиностроении и строительстве. Основным видом сварки является дуговая сварка.

Изготовление конструкций различного назначения с помощью сварки получает все большее распространение во всех промышленно развитых странах. Экономичность изготовления сварных конструкций является основополагающим фактором, обеспечивающим их приоритетное применение по сравнению с литыми, коваными и штампованными конструкциями.

Конструктивное разнообразие сварных конструкций затрудняет их классификацию по единому признаку. Их можно классифицировать по целевому назначению (вагонные, судовые, авиационные и т.д.), в зависимости от толщины свариваемых элементов (тонкостенные и толстостенные), по материалам (стальные, алюминиевые, титановые и т.д.), по способу получения заготовок (листовые, сортопрофильные, сварно-литые, сварно-кованые и сварно-штампованные). Для создания типовых технологических процессов целесообразна классификация по конструктивной форме сварных изделий и по особенностям эксплуатационных нагрузок. По этим признакам выделяют решетчатые сварные конструкции, балки, оболочки, корпусные транспортные конструкции и детали машин и приборов.

В данной работе подробно рассмотрим описание и изготовление решетчатых конструкций, а именно технологию сварки для изготовления фермы.

Сварная ферма для диплома была выполнена по определенной схеме наложения швов.

Рисунок 2 - Порядок выполнения сварки фермы несущей

1. Обща часть

1.1 Описание конструкции, выбор способа сварки

Решетчатая конструкция - это система стержней из профильного проката или труб, соединенных в узлах таким образом, что стержни испытывают растяжение или сжатие, а иногда сжатие с продольным изгибом. К ним относят фермы, мачты, колонны, арматурные сетки и каркасы. Рассмотрим разновидность решетчатой конструкции - сварную ферму.

Металлические сварные фермы широко используют при строительстве промышленных и гражданских зданий, мостов, мачт, вышек и т. д. Это объясняется высокой прочностью и жесткостью ферм и небольшими затратами металла на их изготовление.

Технологический процесс сварки металлической фермы начинается с изготовления ее элементов - уголков, швеллеров, косынок и т. п. по заданным чертежам. Изготовленные элементы фермы собирают на стеллаже или в стапелях и скрепляют короткими сварными швами. Последовательность наложения сварных швов при сварке фермы, собранной на прихватках, должна выполняться в соответствии с технологией, предусматривающей получение минимальных короблений, допустимых без последующей рихтовки фермы.

Ферма, которая представлена в работе является макетом, который можно будет демонстрировать на занятиях по дисциплине «Технология производства сварных конструкций». Данная ферма была собрана вручную и сварена полуавтоматической сваркой в углекислом газе.

1.2 Выбор сварочного оборудования

Дуговая сварка в среде защитных газов - инертных (MIG) или активных (MAG) является наиболее применяемым методом в странах Европы и Америки. В обиходе этот метод получил названия полуавтоматической сварки, так как сварщик в ручную передвигает сварочную горелку вдоль шва.Данный метод сварки отличает высокая производительность, простота использования и возможность автоматизации. Сварку данным методом производят с помощью сварочных полуавтоматов.

Процесс полуавтоматической сварки может использоваться как для сварки низко, так и высоколегированных (нержавеющих) сталей, а также для сварки конструкций из алюминия и его сплавов.

Для сварки фермы мы решили применить полуавтоматическую сварку в углекислом газе. Конструктивно сварочный полуавтомат состоит из источника тока (выпрямителя) и механизма подачи сварочной проволоки, выполненных в одном корпусе или раздельно и комплектуется сварочной горелкой (рисунок 1). Основной принцип полуавтоматической сварки MIG/MAG заключается в том, что металлическая проволока во время сварки подается в зону сварки через сварочную горелку и плавится в электрической дуге. Сварочная проволока при этом методе играет двойную роль - она является токопроводящим электродом и служит присадочным материалом.

Рисунок 1. Основной механизм подачи проволоки толкающего типа с обычной горелкой

Исходя из конструктивных особенностей оборудования для полуавтоматической сварки в углекислом газе, мы выбрали сварочный полуавтомат «Спутник».

Полуавтомат сварочный «Спутник» сконструирован для сварки тонколистых металлов и ремонта легковых и грузовых автомобилей. Для удобства работы силовой блок питания (источник сварочного тока) и подающий механизм сконструированы в один корпус.

Силовой блок питания вырабатывает переменный сварочный ток, силовой выпрямитель преобразует переменный ток в постоянный, дроссель сглаживает пульсации тока после преобразования, блок управления включает и выключает силовой блок питания, пневмоклапан для подачи защитного газа в зону сварки и подающий механизм. Шлангом управления производится включение блока управления и производится сварка. На панели управления расположены все органы управления полуавтомата (кроме кнопки включения схемы, она на ручке шланга управления): регулировка подачи электродной проволоки, регулировка силы сварочного тока и напряжения, тумблер включения сети, сигнальная лампа (показывает наличие напряжения), универсальный разъем для подключения шланга управления, вывод для подключения кабеля обратного тока (массы).

Принцип работы полуавтомата основан на сварке металлов в среде защитного газа плавящимся электродом.

Посредством шланга управления в место сварки автоматически подается электрод и защитный газ, а перемещение сварочной горелки по шву производится вручную сварщиком.

Порядковый номер полуавтомата выбит на передней панели около подающего механизма и на табличке на задней панели. Пломбировка полуавтомата отсутствует.

Во время работы полуавтомата необходимо соблюдать время периода работы и паузы (ПВ), т.к. во время сварки происходит нагрев дросселя, силового выпрямителя и силового трансформатора, при нагреве они могут выйти из строя. Время сварки 3 минуты. Время паузы (перерыва) 2 минуты.

Во время паузы происходит охлаждение за счет естественной вентиляции силовых агрегатов полуавтомата через имеющиеся вентиляционные отверстия в корпусе.

Для сварки использовать сварочную проволоку, желательно омедненную, диаметром 0,6-1 мм (комплект поставки по диаметр 0,8 мм) нельзя использовать ржавую и гнутую сварочную проволоку. Запрещается перемещать полуавтомат за шланг управления.

Таблица 1 - Технические характеристики полуавтомата «Спутник»

Технические характеристикиНапряжение питания сети, В380Максимальный сварочный ток полуавтомата, А175Номинальное рабочее напряжение полуавтомата, В32Максимальный режим работы ПВ, %60Частота питающей сети, Гц 50Диаметр используемой проволоки, мм0,8-1,2Скорость вылета электрода, м/мин 0-11Потребляемая мощность, кВт не более 3,5Масса полуавтомата, кг 85Размеры 1000х815х355

Способ регулирования сварочного тока ступенчатый.

Кроме сварочного полуавтомата сварка в углекислом газе предусматривает использование дополнительного оборудования - подогревателя и осушителя.

Подогреватель используется только при сварке в углекислом газе. Испарение жидкого СО2 при большом его расходе приводит к резкому понижению температуры. Влага, содержащаяся в газе, замерзает в редукторе. Для безопасности подогреватель питается постоянным (20 В) или переменным током (36 В).

Змеевик

Теплоизоляция

Нагревательный элемент

6 - накидная гайка

Рисунок 3 - Подогреватель

Осушитель поглощает влагу из углекислого газа. Выпускается двух модификаций: высокого и низкого давления. Осушитель высокого давления устанавливают перед регулятором (редуктором), а низкого - после него. Влагопоглощающим веществом служит силикагельилиалюмогликоль. Путем прокаливания при 250-300 "С эти вещества поддаются восстановлению.

Накидная гайка

Пружина

Осушающий материал

Сетчатая шайба

Рисунок 4 - Осушитель

2. Технологическая часть

.1 Выбор сварочных материалов, инструментов и приспособлений

конструкция сварка оборудование металл

Для сварки фермы был выбран прокат профильной трубы 50 х 25 из стали 09Г2С.

Сталь 09Г2С - низколегированная конструкционная для сварных работ. 09Г2С - сталь, свариваемая без ограничений, при сварке не требует подогрева и последующей термообработки, не флокеночувствительна и не склонна к отпускной хрупкости.

Сталь 09Г2С используется:

для производства паровых котлов;

для производства аппаратов и емкостей, работающих под давлением при температуре -70 - +450 °С;

для производства сварных листовых конструкций в химическом и нефтяном машиностроении;

в судостроении.

Химический состав в % стали 09Г2С:

CSiMnNiSPCrNCuAs до 0.120.5-0.81.3-1.7до 0.3до 0.04до 0.035до 0.3до 0.008до 0.3до 0.08

Для сварки низко и среднелегированных сталей подходят следующие марки сварочной проволоки: Св-08ГС, Св-08Г2С, Св-18ХГС. Для полуавтоматической сварки в углекислом газе (СО2) использовать сварочную проволоку, желательно омедненную, диаметром 0,6-1 мм, также нельзя использовать ржавую и гнутую сварочную проволоку.

При сварке фермы я использовал проволоку Св-08Г2С-О. Омеднение защищает проволоку от окисления и улучшает токоподвод.

Основные характеристики Св-08Г2С-О:

Проволока выпускается диаметром 0,8; 1,0; 1,2; 1,4; 1,6; 2,0; 2,5; 3,0; 3,8; 4,0; 5,0 мм.

Обработка поверхности: без покрытия, омедненная, полированная (остаточная смазка менее 0,03%), химически полированная проволока.

Защита: газозащитная - CO2 или смесь Ag-80% и CO²-20%.

Тип тока: постоянный обратной полярности.

Защитным газом в данной сварке выступает углекислый газ (СО2). Углекислый газ является активным, это значит, что он защищает зону сварки от воздуха, растворяется в жидком металле, либо вступает с ним в химическое взаимодействие.

Углекислый газ бесцветный, со слабым запахом, с резко выраженными окислительными свойствами, хорошо растворяется в воде. Тяжелее воздуха в 1,5 раза, может скапливаться в плохо проветриваемых помещениях, в колодцах, приямках. Для снижения влажности СО2, рекомендуется установить баллон вентилем вниз и через 1-2 ч открыть вентиль на 8-10 с для удаления воды. Перед сваркой из нормально установленного баллона выпускают небольшое количество газа, чтобы удалить попавший внутрь воздух.В углекислом газе сваривают чугун, низко- и среднеуглеродистые, низколегированные конструкционные коррозионностойкие стали. Цвет баллона - черный, надпись желтая.

2.2 Подготовка металла под сварку и сборка конструкции

Низколегированные стали разрезают на заготовки газовой, плазменной или воздушно-дуговой резкой с последующей зачисткой участков нагрева резцовыми или абразивными инструментами до удаления следов огневой резки.

Перед сборкой стыка свариваемые кромки на ширину до 20 мм зачищают до металлического блеска и обезжиривают.

Стыки собирают в сборочных приспособлениях или с помощью прихваток. Их ставят с применением присадочных проволок той же марки, какой будет выполнена сварка.

Высота прихватки должна быть равна 0,6 - 0,7 толщины свариваемых деталей, но не менее 3 мм, при толщине стенки до 10 мм или 5-8 мм при толщине стенки более 10 мм.

Прихватки необходимо выполнять с полным проваром. Их поверхность должны быть тщательно зачищена. Прихватки, имеющие недопустимые дефекты следует удалить механическим способом.

Сварочную проволоку в течение 1,2 - 2 ч прокаливают при температуре 150 - 250ºС. Ржавчина на проволоке резко ухудшает стабильность процесса сварки. Удалять ржавчину рекомендуется травлением проволоки в 5 % - ном растворе соляной кислоты с последующим прокаливанием 1,5 - 2 ч при температуре 150 - 250ºС.

2.3 Выбор режимов сварки

Качество сварки в значительной мере зависит от правильности выбора режимов работы сварочного полуавтомата, а также от правильности выбора сварочных материалов(сварочной проволоки). Для регулировки расхода защитного газа используют газовый редуктор. Защитный газ, который подается в зону сварки через газовое сопло, защищает дугу и сварочную ванну с расплавленным металлом. Металл в расплавленном состоянии химически активен и может взаимодействовать с защитным газом.

В зависимости от толщины свариваемого металла сварщик выбирает режим работы переключателем силы тока и подачи электрода. Расстояние от края защитной трубки и свариваемой деталью 7-14 мм.

Толщина свариваемого металла - 2 мм. Зазор между свариваемыми деталями устанавливается около 0,8 мм.

Рассмотрим оптимальные режимы сварки при толщине металла 2 мм:

üДиаметр проволоки 0,8 мм

üСварочный ток - около 200 А

üНапряжение на дуге - 22 В

üСкорость сварки - 55 м/ч

üВылет электрода - 13 мм

üРасход газа - 7 л/мин

üЧисло проходов - 1

2.4 Контроль качества сварных соединений

Сварные конструкции контролируют на всех этапах их изготовления. Кроме того, систематически проверяют приспособления и оборудование. При предварительном контроле подвергаются проверке основные и вспомогательные материалы, устанавливается их соответствие чертежу и техническим условиям,

После заготовительных работ детали подвергают чаще всего наружному осмотру, т.е. проверяют внешний вид детали, качество поверхности, наличие заусенцев, трещин, забоин и т.п., а также измеряют универсальными и специальными инструментами, шаблонами, с помощью контрольных приспособлений. Особенно тщательно контролируют участки, подвергающиеся сварке. Профиль кромок, подготовленных под сварку плавлением, проверяют специальными шаблонами, а качество подготовки поверхности - с помощью оптических приборов или специальными микрометрами.

Во время сборки и прихватки проверяют расположение деталей друг относительно друга, величину зазоров, расположение и размер прихваток, отсутствие трещин, прожогов и других дефектов в местах прихваток и т.д. Качество сборки и прихватки определяют главным образом наружным осмотром и обмером.