Зависимости стенки стального трубы от рабочего давление. Напряжения в сильфонных и линзовых компенсаторах. Участок с П-образным компенсатором

МЕТОДИКА

расчета прочности стенки магистрального трубопровода по СНиП 2.05.06-85*

(составитель Ивлев Д.В.)

Расчет прочности (толщины) стенки магистрального трубопровода несложен, но при его выполнении впервые возникает ряд вопросов, откуда и какие берутся значения в формулах. Данный расчет прочности производится при условии воздействия на стенку трубопровода только одной нагрузки – внутреннего давления транспортируемого продукта. При учете воздействия других нагрузок должен проводиться проверочный расчет на устойчивость, который в данной методике не рассматривается.

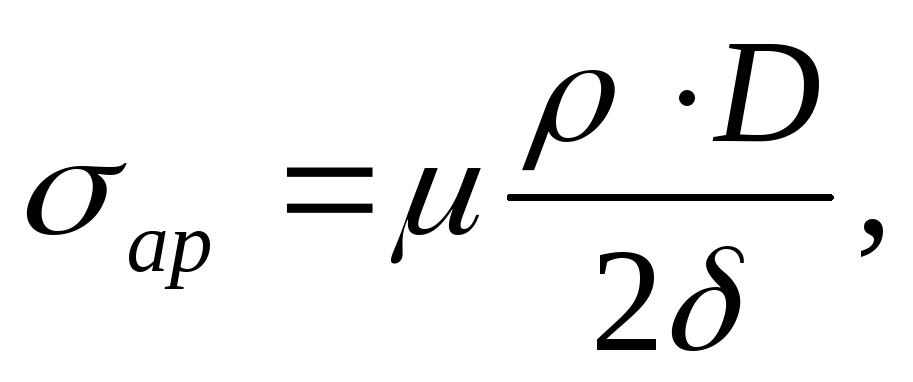

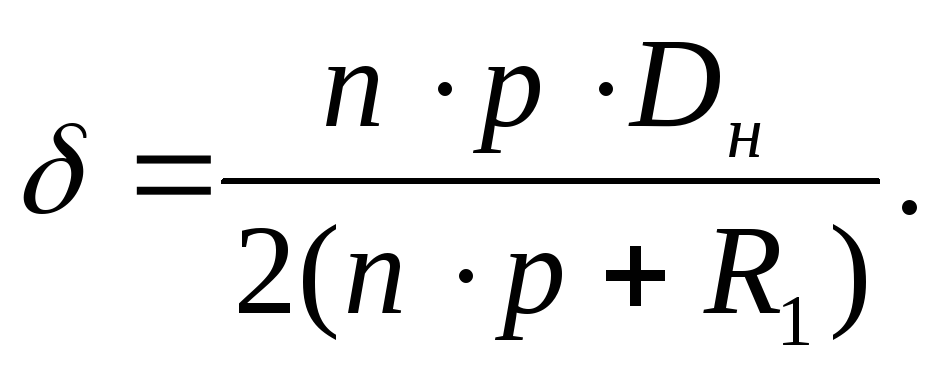

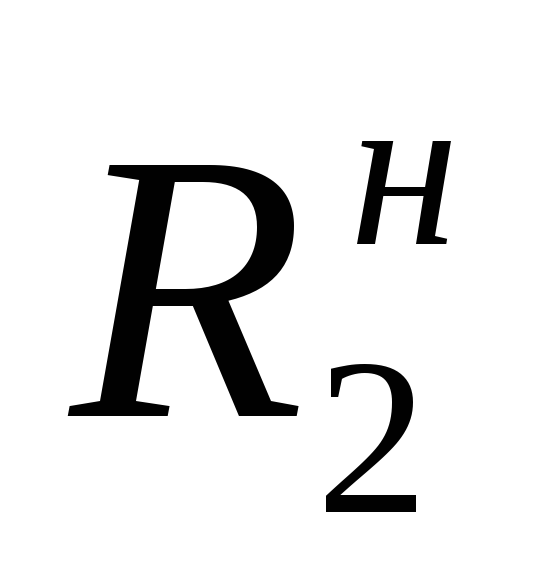

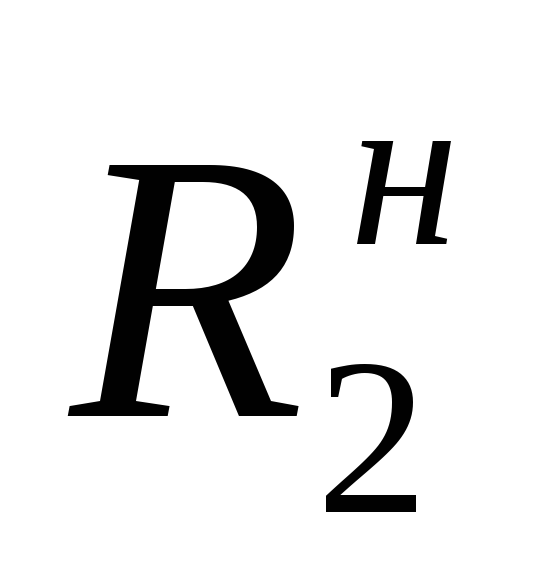

Номинальная толщина стенки трубопровода определяется по формуле (12) СНиП 2.05.06-85*:

n - коэффициент надежности по нагрузке - внутреннему рабочему давлению в трубопроводе, принимаемый по табл.13* СНиП 2.05.06-85*:

| Характер нагрузки и воздействия | Способ прокладки трубопровода | Коэффициент надежности по нагрузке | ||

| подземный, наземный (в насыпи) | надземный | |||

| Временные длительные | Внутреннее давление для газопроводов | + | + | 1,10 |

| Внутреннее давление для нефтепроводов и нефтепродуктопроводов диаметром 700-1200 мм с промежуточными НПО без подключения емкостей | + | + | 1,15 | |

| Внутреннее давление для нефтепроводов диаметром 700-1200 мм без промежуточных или с промежуточными НПС, работающими постоянно только с подключенной емкостью, а также для нефтепроводов и нефтепродуктопроводов диаметром менее 700 мм | + | + | 1,10 |

р - рабочее давление в трубопроводе, в МПа;

D н - наружный диаметр трубопровода, в миллиметрах;

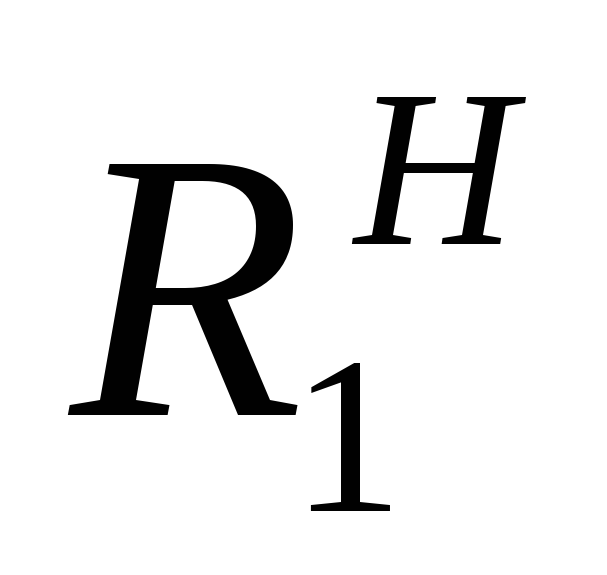

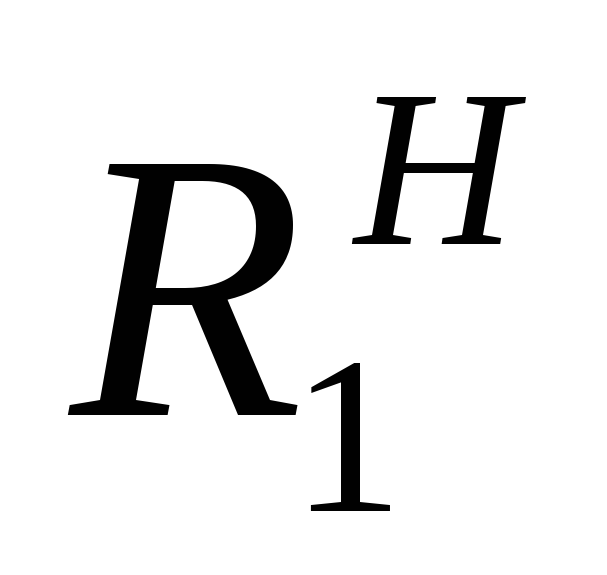

R 1 - расчетное сопротивление растяжению, в Н/мм 2 . Определяется по формуле (4) СНиП 2.05.06-85*:

Временное сопротивление разрыву на поперечных образцах, численно равное пределу прочности σ в металла трубопровода, в Н/мм 2 . Это значение определяется нормативными документами на сталь. Очень часто в исходный данных указывается только класс прочности металла. Это число примерно равно пределу прочности стали, переведенное в мегапаскали (пример: 412/9,81=42). Класс прочности конкретной марки стали определяется анализом в заводских условиях только для конкретной плавки (ковша) и указывается в сертификате на сталь. Класс прочности может в небольших пределах различаться от партии к партии (на пример, для стали 09Г2С – К52 или К54). Для справок можно пользоваться следующей таблицей:

m - коэффициент условий работы трубопровода в зависимости от категории участка трубопровода, принимаемый по таблице 1 СНиП 2.05.06-85*:

Категория участка магистрального трубопровода определяется при проектировании согласно таблицы 3* СНиП 2.05.06-85*. При расчете труб, применяемых в условиях интенсивных вибраций, коэффициент m может быть принят равным 0,5.

k 1 - коэффициент надежности по материалу, принимаемый по табл.9 СНиП 2.05.06-85*:

| Характеристика труб | Значение коэффициента надежности по материалу к 1 |

| 1. Сварные из малоперлитной и бейнитной стали контролируемой прокатки и термически упрочненные трубы, изготовленные двусторонней электродуговой сваркой под флюсом по сплошному технологическому шву, с минусовым допуском по толщине стенки не более 5% и прошедшие 100%-ный контроль на сплошность основного металла и сварных соединений неразрушающими методами | 1,34 |

| 2. Сварные из нормализованной, термически упрочненной стали и стали контролируемой прокатки, изготовленные двусторонней электродуговой сваркой под флюсом по сплошному технологическому шву и прошедшие 100%-ный контроль сварных соединений неразрушающими методами. Бесшовные из катаной или кованой заготовки, прошедшие 100 %-ный контроль неразрушающими методами | 1,40 |

| 3. Сварные из нормализованной и горячекатаной низколегированной стали, изготовленные двусторонней электродуговой сваркой и прошедшие 100%-ный контроль сварных соединений неразрушающими методами | 1,47 |

| 4. Сварные из горячекатаной низколегированной или углеродистой стали, изготовленные двусторонней электро-дуговой сваркой или токами высокой частоты. Остальные бесшовные трубы | 1,55 |

| Примечание. Допускается применять коэффициенты 1,34 вместо 1,40; 1,4 вместо 1,47 и 1,47 вместо 1,55 для труб, изготовленных двухслойной сваркой под флюсам или электросваркой токами высокой частоты со стенками толщиной не болев 12 мм при использовании специальной технологии производства, позволяющей получить качество труб, соответствующее данному коэффициенту к 1 |

Ориентировочно можно принимать коэффициент для стали К42 – 1,55, а для стали К60 – 1,34.

k н - коэффициент надежности по назначению трубопровода, принимаемый по табл.11 СНиП 2.05.06-85*:

К получаемому по формуле (12) СНиП 2.05.06-85* значению толщины стенки бывает необходимо прибавить припуск на коррозионное поражение стенки за время эксплуатации трубопровода.

Расчетный срок эксплуатации магистрального трубопровода указывается в проекте и обычно составляет 25-30 лет.

Для учета наружного коррозионного поражения по трассе магистрального трубопровода проводится инженерно-геологическое обследование грунтов. Для учета внутреннего коррозионного поражения производится анализ перекачиваемой среды, наличия в нём агрессивных компонентов.

Для примера, природный газ, подготовленный к перекачке, относится к слабоагрессивной среде. Но наличие в нём сероводорода и (или) углекислого газа в присутствии паров воды может увеличит степень воздействия до среднеагрессивного или сильноагрессивного.

К получаемому по формуле (12) СНиП 2.05.06-85* значению толщины стенки прибавляем припуск на коррозионное поражение и получаем расчетное значение толщины стенки, которое необходимо округлить до ближайшего большего стандартного (смотреть, например, в ГОСТ 8732-78* «Трубы стальные бесшовные горячедеформированные. Сортамент», в ГОСТ 10704-91 «Трубы стальные электросварные прямошовные. Сортамент», или в технических условиях трубопрокатных предприятий).

2. Проверка выбранной толщины стенки по испытательному давлению

После строительства магистрального трубопровода производится испытания как самого трубопровода, так и отдельных его участков. Параметры испытаний (испытательное давление и время испытания) указаны в таблице 17 СНиП III-42-80* «Магистральные трубопроводы». Проектировщику необходимо следить, что бы выбранные им трубы обеспечивали необходимую прочность при проведении испытаний.

На пример: производится гидравлическое испытание водой трубопровода Д1020х16,0 сталь К56. Заводское испытательное давление труб 11,4 МПа. Рабочее давление в трубопроводе 7,5 МПа. Геометрический перепад высот по трассе 35 метров.

Нормативное испытательное давление:

Давление от геометрического перепада высот:

Итого, давление в нижней точке трубопровода будет составлять , что больше заводского испытательного давления и целостность стенки не гарантируется .

Расчет испытательного давления трубы производится по формуле (66) СНиП 2.05.06 – 85*, идентичной формуле указанной в ГОСТ 3845-75* «Трубы металлические. Метод испытания гидравлическим давлением». Расчетная формула:

δ мин – минимальная толщина стенки трубы, равная разности номинальной толщины δ и минусового допуска δ ДМ, мм. Минусовой допуск – разрешенное изготовителю труб уменьшение номинальной толщины стенки трубы, которое не уменьшает общей прочности. Величина минусового допуска регламентируется нормативными документами. Для примера:

Определяем минусовой допуск толщины стенки трубы по формуле

![]() ,

,

Определяем минимальную толщину стенки трубопровода:

![]() .

.

R – допускаемое напряжение разрыву, МПа. Порядок определения этой величины регламентируется нормативными документами. Для примера:

| Нормативный документ | Порядок определения допускаемого напряжения |

| ГОСТ 8731-74 «Трубы стальные бесшовные горячедеформированные. Технические условия» | Пункт 1.9. Трубы всех видов, работающие под давлением (условия работы труб оговариваются в заказе), должны выдерживать испытательное гидравлическое давление, вычисляемое по формуле, приведенной в ГОСТ 3845, где R - допускаемое напряжение, равное 40% временного сопротивления разрыву (нормативного предела прочности) для данной марки стали. |

| ГОСТ 10705-80 «Трубы стальные электросварные. Технические условия.» | Пункт 2.11. Трубы должны выдерживать испытательное гидравлическое давление. В зависимости от величины испытательного давления трубы подразделяют на два вида: I - трубы диаметром до 102 мм - испытательное давление 6,0 МПа (60 кгс/см 2) и трубы диаметром 102 мм и более - испытательное давление 3,0 МПа (30 кгс/см 2); II - трубы группы А и В, поставляемые по требованию потребителя с испытательным гидравлическим давлением, рассчитанным по ГОСТ 3845, при допускаемом напряжении, равном 90% от нормативного предела текучести для труб из данной марки стали, но не превышающее 20 МПа (200 кгс/см 2). |

| ТУ 1381-012-05757848-2005 на трубы DN500-DN1400 ОАО «Выксунский металлургический завод» | С испытательным гидравлическим давлением, рассчитанным по ГОСТ 3845, при допускаемом напряжении, равном 95% от нормативного предела текучести (согласно п. 8.2 СНиП 2.05.06-85*) |

D Р – расчетный диаметр трубы, мм. Для труб диаметром менее 530 мм, расчетный диаметр равен среднему диаметру трубы, т.е. разности номинального диаметра D и минимальной толщины стенки δ мин:

![]()

Для труб диаметром 530 мм и более, расчетный диаметр равен внутреннему диаметру трубы, т.е. разности номинального диаметра D и удвоенной минимальной толщины стенки δ мин:

![]()

2.3 Определение толщины стенки трубопровода

По приложению 1 выбираем, что для сооружения нефтепровода применяются трубы Волжского трубного завода по ВТЗ ТУ 1104-138100-357-02-96 из стали марки 17Г1С (временное сопротивление стали на разрыв σвр=510МПа, σт=363 МПа, коэффициент надежности по материалу k1=1,4). Перекачку предполагаем вести по системе «из насоса в насос», то np= 1,15; так как Dн= 1020>1000 мм, то kн = 1,05.

Определяем расчетное сопротивление металла трубы по формуле (3.4.2)

Определяем расчетное значение толщины стенки трубопровода по формуле (3.4.1)

δ = ![]() =8,2 мм.

=8,2 мм.

Полученное значение округляем в большую сторону до стандартного значения и принимаем толщину стенки равной 9,5 мм.

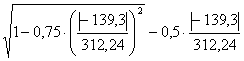

Определяем абсолютное значение максимального положительного и максимального отрицательного температурных перепадов по формулам (3.4.7) и (3.4.8):

(+) = ![]()

(-) =![]()

Для дальнейшего расчета принимаем большее из значений, =88,4 град.

Рассчитаем продольные осевые напряжения σпрN по формуле (3.4.5)

σпрN = - 1,2·10-5·2,06·105·88,4+0,3![]() = -139,3 МПа.

= -139,3 МПа.

где внутренний диаметр определяем по формуле (3.4.6)

Знак «минус» указывает на наличие осевых сжимающих напряжений, поэтому вычисляем коэффициент по формуле (3.4.4)

Ψ1=  = 0,69.

= 0,69.

Пересчитываем толщину стенки из условия (3.4.3)

δ =![]() = 11,7 мм.

= 11,7 мм.

Таким образом, принимаем толщину стенки 12 мм.

3. Расчет на прочность и устойчивость магистрального нефтепровода

Проверку на прочность подземных трубопроводов в продольном направлении производят по условию (3.5.1).

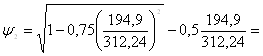

Вычисляем кольцевые напряжения от расчетного внутреннего давления по формуле (3.5.3)

![]() 194,9 МПа.

194,9 МПа.

Коэффициент, учитывающий двухосное напряженное состояние металла труб определяется по формуле (3.5.2), так как нефтепровод испытывает сжимающие напряжения

0,53.

0,53.

Следовательно,

Так как МПа, то условие прочности (3.5.1) трубопровода выполняется.

Для предотвращения недопустимых пластических деформаций трубопроводов проверку производят по условиям (3.5.4) и (3.5.5).

Вычисляем комплекс

![]()

где R2н= σт=363 МПа.

Для проверки по деформациям находим кольцевые напряжения от действия нормативной нагрузки – внутреннего давления по формуле (3.5.7)

![]() 185,6 МПа.

185,6 МПа.

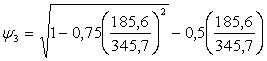

Вычисляем коэффициент по формуле (3.5.8)

=0,62.

=0,62.

Находим максимальные суммарные продольные напряжения в трубопроводе по формуле (3.5.6), принимая минимальный радиус изгиба 1000 м

185,6<273,1 – условие (3.5.5) выполняется.

МПа>МПа – условие (3.5.4) не выполняется.

Так как проверка на недопустимые пластичные деформации не соблюдается, то для обеспечения надежности трубопровода при деформациях необходимо увеличить минимальный радиус упругого изгиба, решая уравнение (3.5.9)

Определяем эквивалентное осевое усилие в сечении трубопровода и площадь сечения металла трубы по формулам (3.5.11) и (3.5.12)

![]()

Определяем нагрузку от собственного веса металла трубы по формуле (3.5.17)

Определяем нагрузку от собственного веса изоляции по формуле (3.5.18)

Определяем нагрузку от веса нефти, находящегося в трубопроводе единичной длины по формуле (3.5.19)

Определяем нагрузку от собственного веса заизолированного трубопровода с перекачивающей нефтью по формуле (3.5.16)

Определяем среднее удельное давление на единицу поверхности контакта трубопровода с грунтом по формуле (3.5.15)

Определяем сопротивление грунта продольным перемещениям отрезка трубопровода единичной длины по формуле (3.5.14)

Определяем сопротивление вертикальным перемещения отрезка трубопровода единичной длины и осевой момент инерции по формулам (3.5.20), (3.5.21)

![]()

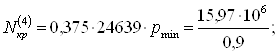

Определяем критическое усилие для прямолинейных участков в случае пластической связи трубы с грунтом по формуле (3.5.13)

Следовательно

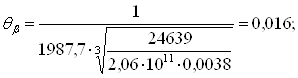

Определяем продольное критическое усилие для прямолинейных участков подземных трубопроводов в случае упругой связи с грунтом по формуле (3.5.22)

Следовательно

Проверка общей устойчивости трубопровода в продольном направлении в плоскости наименьшей жесткости системы производят по неравенству (3.5.10) обеспечена

15,97МН<17,64MH; 15,97<101,7MH.

Проверяем общую устойчивость криволинейных участков трубопроводов, выполненных с упругим изгибом. По формуле (3.5.25) вычисляем

По графику рисунок 3.5.1 находим =22.

Определяем критическое усилие для криволинейных участков трубопровода по формулам (3.5.23), (3.5.24)

Из двух значений выбираем наименьшее и проверяем условие (3.5.10)

Условие устойчивости криволинейных участков не выполнено. Поэтому необходимо увеличить минимальный радиус упруго изгиба

Рис. 6.4. Распределение напряжений в трубопроводе.

Трубопровод, уложенный в грунт, в течение всего периода эксплуатации находится под воздействием внешних сил. Эти силы вызывают сложные напряжения в теле трубы и стыковых соединениях, главные среди них продольное σ а , кольцевое σ τ и радиальное

Радиальное напряжение обусловлено внутренним давлением (равно ему и противоположно по направлению):

σ r =- p

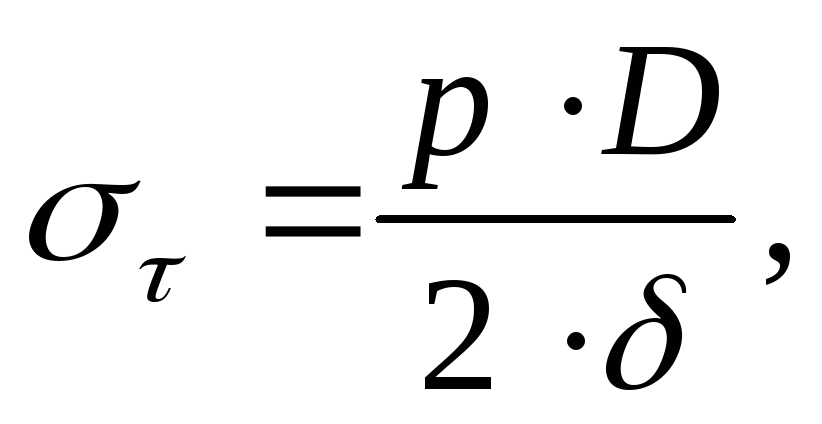

Кольцевое напряжение возникает от действия внутренней и внешнего давлений. Определяют его по классической формуле Мариотта

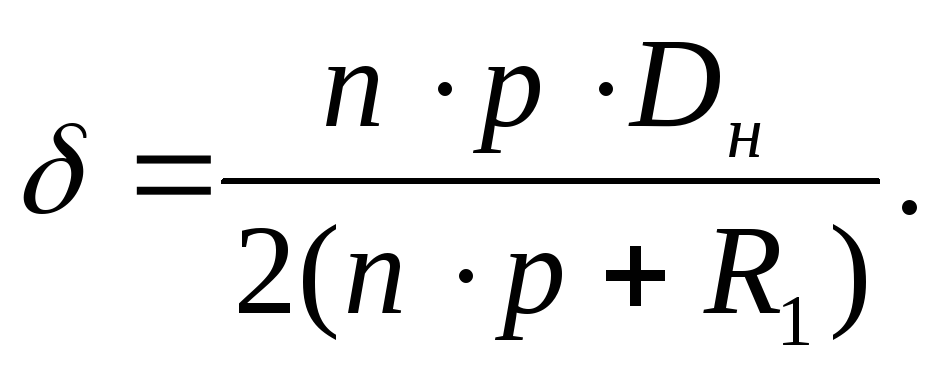

где р - внутреннее давление; D - внутренний диаметр трубы; δ - толщина стенки трубы.

Продольное напряжение, возникающее от внутреннего давления

где μ - коэффициент Пуассона (μ = 0,3 для стали).

Продольное напряжение от изменения температуры трубы определяется по формуле Гука

σ а t = a · E (t 2 - t l ),

где α - коэффициент линейного расширения металла, (а = 0,000012 1/°С);

Е = 2,1 · 10 5 МПа - модуль упругости стали при растяжении, сжатии, изгибе; t 2 - температура воздуха во время укладки трубопровода в траншею; t 1 - наименьшая температура грунта на глубине укладки трубы.

Наиболее опасны разрывающие усилия, а не сжимающие, и для их уменьшения следует стремиться к сокращению разности температур t 2 - t 1 . Для уменьшения продольных напряжений сваренный трубопровод опускают в траншею в наиболее холодное время суток (рано утром).

Из всех напряжений наиболее опасны кольцевые.

Большие продольные напряжения появляются в трубе при ее холодном упругом изгибе (из-за неровностей рельефа). Они вычисляются следующим образом:

где D н - наружный диаметр трубы; р - радиус изгиба.

В настоящее время магистральные трубопроводы рассчитывают по методу предельных состояний. Под предельным понимают такое состояние конструкции, при котором ее нормальная дальнейшая эксплуатация невозможна. Различают три предельных состояния: 1) по несущей способности (прочности и устойчивости конструкций, усталости материала), при достижении которого конструкция теряет способность сопротивляться внешним воздействиям или получает такие остаточные деформации, которые не допускают ее дальнейшую эксплуатацию;

по развитию чрезмерных деформаций от статических динамических нагрузок, при достижении которого в конструкции, сохраняющей прочность и устойчивость, появляются деформации или колебания, исключающие возможность дальней шей эксплуатации;

по образованию или раскрытию трещин, при достижении которого трещины в конструкции, сохраняющей прочность и устойчивость, появляются и раскрываются до такой величины, которой дальнейшая эксплуатация конструкции становится возможной.

Прочность трубопровода будет сохраняться при условии если максимальные воздействия сил будут меньше минимальное несущей способности трубы

n · p · D ≤ 2 · δ · R 1 , (6.1)

где n - коэффициент перегрузки; D - внутренний диаметр трубы; R 1 - расчетное сопротивление металла трубы и сварных соединений (R 1 - несущая способность трубы).

R 1

=

· k 1

· m 1

· m 2 ,

· k 1

· m 1

· m 2 ,

где

=σ в

- нормативное сопротивление растяжению

материала труб (равно пределу прочности

материала труб); k 1,

m 1,

m 2

- коэффициенты

условий работы.

=σ в

- нормативное сопротивление растяжению

материала труб (равно пределу прочности

материала труб); k 1,

m 1,

m 2

- коэффициенты

условий работы.

Так как D = D н – 2δ, то из формулы (6.1) получим

(6.2)

(6.2)

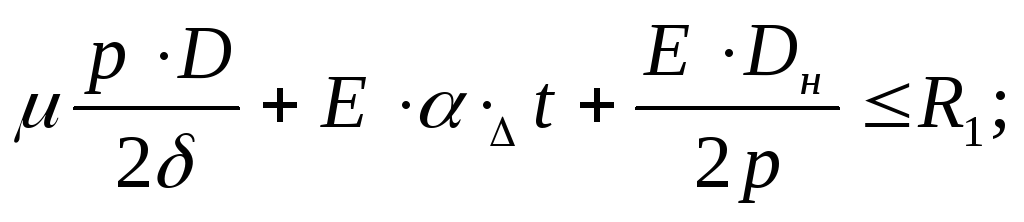

Для того чтобы не было чрезмерных пластических деформаций, необходимо выполнить условие

n

· p

· D

≤ 0,9 · 2δ

·

(6.2)

(6.2)

где

= σ т

(пределу текучести материала труб).

= σ т

(пределу текучести материала труб).

Принимается большее значение δ 1 , полученное по формулам (6.2) и (6.3).

Минимально

допустимая толщина стенки трубы при

существующей технологии выполнения

сварочно-монтажных работ должна

быть больше

диаметра

трубы и не менее 4 мм.

диаметра

трубы и не менее 4 мм.

Суммарная продольная нагрузка в наиболее тяжелый период эксплуатации должна быть меньше несущей способности трубы (R 1):

минимально допустимый радиус изгиба

где Δt - должно быть взято со знаком плюс, чтобы R 1 получить наибольшим.

Для ориентировочного и быстрого определения р дон можно воспользоваться формулой

р don >900D H .

Действительные радиусы р упругого изгиба трубопровода в вертикальной и горизонтальной плоскостях трассы должны быть больше р дон

При р<р дон следует применять специальные гнутые вставки труб.