Коэффициент гидравлических потерь. Расчет гидравлических потерь давления в трубопроводе из пластмасс

Расчет гидравлических потерь давления в трубопроводе из пластмасс

Гидравлический расчет является важной составляющей процесса выбора типоразмера трубы для строительства трубопровода. В нормативной литературе по проектированию этот ясный с точки зрения физики вопрос основательно запутан. На наш взгляд, это связано с попыткой описать все варианты расчета коэффициента трения, зависящего от режима течения, типа жидкости и ее температуры, а также от шероховатости трубы, одним (на все случаи) уравнением с вариацией его параметров и введением всевозможных поправочных коэффициентов. При этом краткость изложения, присущая нормативному документу, делает выбор величин этих коэффициентов в значительной степени произвольным и чаще всего заканчивается номограммами, кочующими из одного документа в другой.

С целью более подробного анализа предлагаемых в документах методов расчета представляется полезным вернуться к исходным уравнениям классической гидродинамики (1) .

Потеря напора, связанная с преодолением сил трения при течении жидкости в трубе, определяется уравнением:

где: L и D длина трубопровода и его внутренний диаметр, м; ? - плотность жидкости, кг/м 3 ; w – средняя объемная скорость, м/сек, определяемая по расходу Q, м 3 /сек:

λ – коэффициент гидравлического трения, безразмерная величина, характеризующая соотношение сил трения и инерции, и именно ее определение и есть предмет гидравлического расчета трубопровода. Коэффициент трения зависит от режима течения, и для ламинарного и турбулентного потока определяется по-разному.

Для ламинарного (чисто вязкого режима течения) коэффициент трения определяется теоретически в соответствии с уравнением Пуазейля:

λ = 64/Re (2)

где: Re – критерий (число) Рейнольдса.

Опытные данные строго подчиняются этому закону в пределах значений Рейнольдса ниже критического (Re < 2320).

При превышении этого значения возникает турбулентность. На первом этапе развития турбулентности (3000 < Re < 100000) коэффициент трения также очень точно определяется классическим уравнением Блязиуса:

λ = 0,3164 Re -0,25 (3)

В несколько расширенном диапазоне чисел Рейнольдса (4000 < Re < 6300000) применяют уравнение ВТИ, также ставшее классическим:

λ = 1,01 lg(Re) -2,5 (4)

Для значений Re > 100000 предложено много расчетных формул, но практически все они дают один и тот же результат .

На рис.1 показано, как «работают» уравнения (2) – (4) в указанном диапазоне чисел Рейнольдса, который достаточен для описания всех реальных случаев течения жидкости в гидравлически гладких трубах.

Рис. 1

Шероховатость стенки трубы влияет на гидравлическое сопротивление только при турбулентном потоке, но и в этом случае, из-за наличия ламинарного пограничного слоя существенно сказывается только при числах Рейнольдса, превышающих некоторое значение, зависящее от относительной шероховатости ξ/D, где ξ – расчетная высота бугорков шероховатости, м.

Труба, для которой при течении жидкости выполняется условие:

считается гидравлически гладкой, и коэффициент трения определяется по уравнениям (2) – (4).

Для чисел Re больше определенных неравенством (5) коэффициент трения становится величиной постоянной и определяется только относительной шероховатостью по уравнению:

которое после преобразования дает:

Гидравлическое понятие шероховатости не имеет ничего общего с геометрией внутренней поверхности трубы, которую можно было бы инструментально промерить. Исследователи наносили на внутреннюю поверхность модельных труб четко воспроизводимую и измеряемую зернистость, и сравнивали коэффициент трения для модельных и реальных технических труб в одних и тех же режимах течения. Этим определяли диапазон эквивалентной гидравлической шероховатости, которую следует принимать при гидравлических расчетах технических труб. Поэтому уравнение (6)

точнее следует записать:

где: ξ э - нормативная эквивалентная шероховатость (Таблица 1).

Таблица 1

Данные таблицы 1 получены для традиционных на тот период материалов трубопроводов.

В период 1950-1975 годов западные гидродинамики аналогичным способом определили ξ э труб из полиэтилена и ПВХ разных диаметров, в том числе и после длительной эксплуатации. Получены значения эквивалентной шероховатости в пределах от 0,0015 до 0,0105 мм для труб диаметром от 50 до 300 мм . В США для собранного на клеевых соединениях трубопровода из ПВХ этот показатель принимается 0,005 мм . В Швеции, на основе фактических потерь давления в пятикилометровом трубопроводе из сваренных встык полиэтиленовых труб диаметром 1200 мм, определили, что ξ э = 0,05 мм . В российских строительных нормах в случаях, относящихся к полимерным (пластиковым) трубам, их шероховатость либо совсем не упоминается , либо принимается: для водоснабжения и канализации - «не менее 0,01 мм» , для газоснабжения ξ э = 0,007 мм . Натурные измерения потерь давления на действующем газопроводе из полиэтиленовых труб наружным диаметром 225 мм длиной более 48 км показали, что ξ э< 0,005 мм .

Вот, пожалуй, и все, чем положения классической гидродинамики могут помочь при анализе нормативной документации, посвященной гидравлическому расчету трубопроводов. Напомним, что

Re = w D/ν (7)

Где: ν - кинематическая вязкость жидкости, м 2 /сек.

Первый вопрос, который следует решить раз и навсегда - являются ли полимерные (пластиковые) трубы, имеющие, как показано выше, уровень шероховатости, от ≈ 0,005 мм для труб малых диаметров, до ≈ 0,05 мм для труб большого диаметра, гидравлически гладкими.

В Таблице 2 для труб различных диаметров по уравнениям (5) и (7) определены значения расходных скоростей движения воды при температуре 20°С (ν = 1,02*10-6 м 2 /сек), выше которых труба не может считаться гидравлически гладкой. Для полимерных (пластиковых) труб шероховатость плавно повышали с увеличением диаметра, как это оговорено выше; для новых и старых стальных труб - принимали минимальные значения из Таблицы 1. Отметим, что критические скорости в старых стальных трубопроводах в 10 раз ниже, чем в новых, и их шероховатость не может не учитываться при расчете гидравлических потерь напора.

Таблица 2

Для трубопроводов внутри зданий предельными значениями скорости воды в трубопроводах являются:

для отопительных систем - 1,5 м/сек ;

для водопровода - 3 м/сек .

Для наружных сетей мы таких ограничений в нормативной документации не нашли, но если оставаться пределах, определенных таблицей 2, можно сделать однозначный вывод - полимерные (пластиковые) трубы являются, безусловно, гладкими.

Оставляя предельное значение скорости, w = 3 м/сек, определим, что при течении воды в трубах диаметром 20-1000 мм число Рейнольдса лежит в диапазоне 50000-2500000, то есть для расчета коэффициента трения течения воды в полимерных (пластиковых) трубах вполне корректно использовать уравнения (3) и (4) . Уравнение (4) вообще охватывает весь диапазон режимов течения.

В нормативной документации, посвященной проектированию систем водоснабжения ,

уравнение для определения удельных потерь напора (Па/м либо м/м) дается в развернутом относительно диаметра трубы и скорости движения воды виде:![]()

где: К - набор всевозможных коэффициентов, n и m - показатели степеней при диаметре D, м и скорости w, м/сек.

Уравнение Блязиуса (3),

наиболее удобное для подобного преобразования, для воды при 20°С при 3000 < Re < 100000 принимает вид:

но оно действует при Re < 100000. Для расчетов при Re > 100000 следует пользоваться модификацией уравнения (4).

В ISO TR 10501 для пластмассовых труб при 4000 < Re < 150000 предлагается:

Для диапазона чисел Рейнольдса 150000< Re < 1000000 проводится незначительная модификация (см. рис. 1)

уравнения:

СНиП 2.04.02-84 без указания диапазона режима течения дает уравнение, которое подстановкой соответствующих коэффициентов для пластмассовых труб принимает вид:

которое после проверки и выполнения различных условий, для ряда режимов течения воды в шероховатых трубах (b ≥ 2) превращается в уравнение:

λ = 0,5 /(lg(3,7D/ ξ)) 2

что в точности совпадает с уравнением (61).

Обозначения в уравнении (12) здесь не расшифровываем, потому что они многоступенчато зависят одно от другого и с трудом понимаются из текста оригинала.

Таким образом, с небольшими вариациями коэффициентов и показателей степеней уравнения (9 - 12) базируются на классических уравнениях гидродинамики.

Приняв скорость движения воды в трубопроводе w=3 м/сек, рассчитаем потери давления J, м/м (табл. 3, рис. 2) в полимерных (пластиковых) трубах разных диаметров по четырем рассмотренным выше подходам. При расчетах по СП 40-102-2000 (уравнение 12) уровень шероховатости в зависимости от диаметра труб принимался как в таблице 2 .

Как видно из табл.3 и рис.2, расчеты по ISO TR 10501 практически совпадают с расчетами по уравнениям классической гидродинамики, расчеты по российским нормативным документам, также совпадая между собой, дают несущественно завышенные по сравнению с ними результаты. Непонятно, почему составители СП 40-102-2000 в части гидравлического расчета полимерного водопровода отошли от рекомендаций более раннего документа СНиП 2.04.02-84 и не учли рекомендаций международного документа ISO TR 10501.

Уравнения (9 - 11)

охватывают все реально возможные режимы течения воды в гладких трубах и удобны тем, что легко могут быть решены относительно любой входящей в них величины (J, w и D). Если это сделать относительно D:

где: К - коэффициент, а n и m - показатели степеней при диаметре D и скорости w, то можно предварительно выбрать диаметр трубопровода по рекомендованной для данного типа сети скорости w, м/сек, c учетом допустимых потерь напора для данной протяженности трубопровода (∆ Нг = J*L, м).

Пример:

Определить внутренний диаметр пластмассового трубопровода длиной 1000 м, при wмакс = 2 м/сек и ∆ Нг = 10 м (1 бар), то есть J = 10/1000 = 0,01 м.

Выбрав, например, коэффициенты уравнения (11), получаем:

При этом расход составит Q=460 м 3 /час. Если полученный расход велик или мал, достаточно скорректировать значение скорости. Взяв, например, w=1,5 м/сек, получим D=0,188 м и Q=200 м 3 /час.

Расход в трубопроводе

определяется потребностями потребителя и устанавливается на этапе проектирования сети. Оставив этот вопрос проектировщикам, сравним удельные потери давления в стальном (новом и старом) и пластмассовом трубопроводах

при равных расходах для различных диаметров труб

.

Как видно из таблицы 4, учитывая неизбежное старение стальной трубы в процессе эксплуатации, для труб малых и средних диаметров полиэтиленовую трубу можно выбирать на одну ступень наружного диаметра меньше. И только для труб диаметром 800 мм и выше, вследствие относительно меньшего влияния абсолютной эквивалентной шероховатости на потери напора, диаметры труб нужно выбирать из одного ряда.

Литература:

Н.З.Френкель, Гидравлика, Госэнеогоиздат, 1947.

И.Е.Идельчик, Справочник по гидравлическому сопротивлению фасонных и прямых частей трубопроводов, ЦАГИ, 1950.

L.-E. Janson, Plastics pipes for water supply and sewage disposal. Boras, Borealis, 4th edition, 2003.

ISO TR 10501 Thermoplastics pipes for the transport of liquids under pressure - Calculation of head losses.

СП 40-101-2000 Проектирование и монтаж трубопроводов из полипропилена «рандом сополимер».

СНиП 41-01-2003 (2.04.05-91) Отопление, вентиляция и кондиционирование.

СНиП 2.04.01-85 Внутренний водопровод и канализация зданий.

СНиП 2.04.02-84 Водоснабжение. Наружные сети и сооружения.

СП 40-102-2000 Проектирование и монтаж трубопроводов систем водоснабжения и канализации из полимерных материалов.

СП 42-101-2003 Общие положения по проектированию и строительству газораспределительных систем из металлических и полиэтиленовых труб.

Е.Х.Китайцева, Гидравлический расчет стальных и полиэтиленовых газопроводов, Полимергаз, №1, 2000.

Формула гидравлического сопротивления по длине трубопровода

Потери напора по длине трубопровода определяются по формуле Дарси-Вейсбаха

Где

– коэффициент гидравлического трения

(коэффициент Дарси). Потери существенно

зависят от диметра труб, вязкости

жидкости, скорости ее движения и

шероховатости стенок труб. Из формулы

можно сделать вывод, что потери

пропорциональны длине трубы, обратно

пропорциональны диаметру и пропорциональны

квадрату средней скорости потока. Однако

такой вывод будет справедлив только

при неизменном коэффициенте Дарси.

Фактически коэффициент Дарси в общем

случае зависит от относительной

шероховатости стенок трубопровода

– коэффициент гидравлического трения

(коэффициент Дарси). Потери существенно

зависят от диметра труб, вязкости

жидкости, скорости ее движения и

шероховатости стенок труб. Из формулы

можно сделать вывод, что потери

пропорциональны длине трубы, обратно

пропорциональны диаметру и пропорциональны

квадрату средней скорости потока. Однако

такой вывод будет справедлив только

при неизменном коэффициенте Дарси.

Фактически коэффициент Дарси в общем

случае зависит от относительной

шероховатости стенок трубопровода и

числаRe, т.е.

и

числаRe, т.е. .

.

Эмпирическое изучение потерь напора по длине трубы. Опыты Никурадзе

Коэффициент

определяется экспериментально (считается

по эмпирическим формулам). Экспериментальные

данные для

определяется экспериментально (считается

по эмпирическим формулам). Экспериментальные

данные для в широком диапазоне чиселReбыли получены Никурадзе. Искусственная

шероховатость была получена приклеиванием

на внутреннюю поверхность трубы на

лаковую основу просеянного песка

определенного размера. Опыты проводились

для различных жидкостей, размеров

шероховатости и диаметров трубопровода.

Полученные опытные данные обобщены в

графике Никурадзе и позволили раскрыть

механизм потерь напора по длине трубы.

На графике в логарифмических осях

представлены величины коэффициента

гидравлического трения

в широком диапазоне чиселReбыли получены Никурадзе. Искусственная

шероховатость была получена приклеиванием

на внутреннюю поверхность трубы на

лаковую основу просеянного песка

определенного размера. Опыты проводились

для различных жидкостей, размеров

шероховатости и диаметров трубопровода.

Полученные опытные данные обобщены в

графике Никурадзе и позволили раскрыть

механизм потерь напора по длине трубы.

На графике в логарифмических осях

представлены величины коэффициента

гидравлического трения от

от при различных значениях относительной

шероховатости

при различных значениях относительной

шероховатости .

Здесь

.

Здесь – абсолютная величина искусственной

шероховатости. Логарифм используется

для того, чтобы охватить возможно больший

диапазон значенийRe, и в

то же время достаточно детально

представить область малых значений

числаRe(ламинарный и

переходный режимы движения). Каждому

фиксированному значению

– абсолютная величина искусственной

шероховатости. Логарифм используется

для того, чтобы охватить возможно больший

диапазон значенийRe, и в

то же время достаточно детально

представить область малых значений

числаRe(ламинарный и

переходный режимы движения). Каждому

фиксированному значению на графике соответствует отдельная

кривая, причем чем больше

на графике соответствует отдельная

кривая, причем чем больше ,

тем кривая расположена выше.

,

тем кривая расположена выше.

|

|

|

1.

Ламинарный режим (на прямой I

).

Коэффициент Дарси не зависит от

шероховатости. Выражение для может быть получено теоретически

может быть получено теоретически ,

оно хорошо согласуется с экспериментальными

данными.

,

оно хорошо согласуется с экспериментальными

данными.

2. Переходный режим (между прямыми I иII ). Обычно полагают, что движение в этом режиме турбулентное (ламинарный режим здесь неустойчив) и экстраполируют на эту область зависимости турбулентного режима.

В турбулентном режиме выделяют три области.

3.

Область гидравлически гладких труб (на

прямой II

). В соответствии

с рассмотренной ранее структурой

турбулентного потока толщина вязкого

ламинарного слоя у стенки .

Величина всех неровностей меньше толщины

ламинарной пленки. Здесь коэффициент

Дарси не зависит от шероховатости.

.

Величина всех неровностей меньше толщины

ламинарной пленки. Здесь коэффициент

Дарси не зависит от шероховатости.

4. Доквадратичная область (между прямыми II иIII ). Чем больше шероховатость, тем раньше происходит выход выступов шероховатости из ламинарной пристеночной пленки, а значит и выход из области гидравлически гладких труб, т.е. тем раньше начинает проявляться влияние шероховатости.

5. Квадратичная область (справа от прямой III ). Коэффициент Дарси не зависит отRe(«автомодельность»поRe, т.е. независимость отRe). Потери напора по длине трубы пропорциональны квадрату скорости.

График Никурадзе позволяет объяснить природу гидравлического трения, однако так как он получен для искусственной шероховатости им нельзя пользоваться при естественной шероховатости. Для реальных труб выход выступов шероховатости из ламинарной пристеночной пленки происходит не одновременно, кривые не имеют минимума.

Для

естественной шероховатости вводят

понятие абсолютной эквивалентной

шероховатости

,

т.е. такой равномерной шероховатости,

для которой потери в квадратичном режиме

те же, что и у естественной шероховатости.

,

т.е. такой равномерной шероховатости,

для которой потери в квадратичном режиме

те же, что и у естественной шероховатости.

Формулы для определения коэффициента гидравлического трения

1.

.

Ламинарный режим.

.

Ламинарный режим. .

(Единственный случай, когда формула для

коэффициента Дарси может быть получена

теоретически. Все остальные формулы

получены по экспериментальным данным

– эмпирические формулы). В курсе

гидропривода обычно используют формулу

.

(Единственный случай, когда формула для

коэффициента Дарси может быть получена

теоретически. Все остальные формулы

получены по экспериментальным данным

– эмпирические формулы). В курсе

гидропривода обычно используют формулу ,

в которой учтены потери на начальном

участке трубы (?).

,

в которой учтены потери на начальном

участке трубы (?).

2.

.

Переходный режим. Как правило расчет

потерь производят по формулам для

турбулентного режима (см. ниже), однако

для этой области существует редко

используемая формула Френкеля .

.

3.

.

Турбулентный режим. Область гидравлически

гладких труб. Формула Блазиуса

.

Турбулентный режим. Область гидравлически

гладких труб. Формула Блазиуса .

Иногда встречается в виде

.

Иногда встречается в виде .

.

4.

.

Турбулентный режим. Доквадратичная

область.

.

Турбулентный режим. Доквадратичная

область.

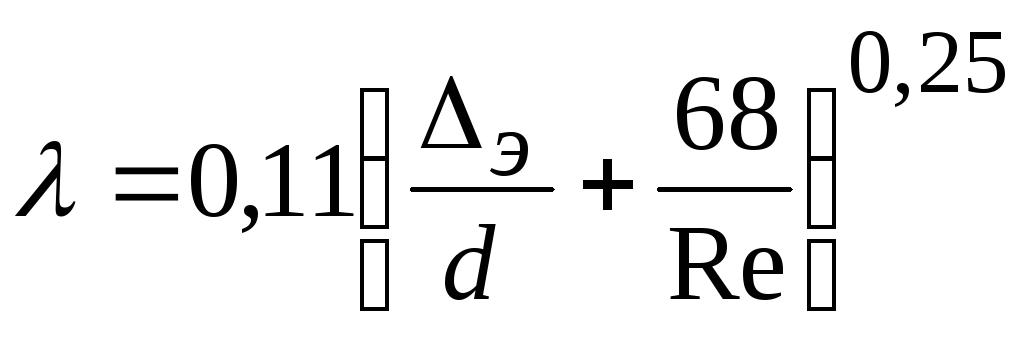

Формула

Альтшуля

.

Наиболее часто используемая формула,

рекомендована к применению.

.

Наиболее часто используемая формула,

рекомендована к применению.

5.

![]() .

Турбулентный режим. Квадратичная область

сопротивления.

.

Турбулентный режим. Квадратичная область

сопротивления.

Формула

Шифринсона

.

.

Области 4 и 5 иногда называют областью шероховатых труб (в отличие от области 3 – гидравлически гладких труб), причем область 5 – областью вполне шероховатых труб.

Формула Альтшуля при больших числах Reдает совпадение с формулой Шифринсона (второе слагаемое в скобках становится пренебрежимо мало), а при малых – с формулой Блазиуса (первое слагаемое относительно мало).

Экспериментально получена формула Колбрука и Уайта

проверить звук 27

мин 10 ЛК

проверить звук 27

мин 10 ЛК

Цель работы - изучение потерь напора по длине при установившемся равномерном турбулентном движении жидкости и проверка расчетных зависимостей для определения потерь.

Для этого:

Определить расчетным путем величину потери напора и коэффициента гидравлического трения (коэф. Дарси) для 2-х значений расхода Q 1 и Q 2 (можно и большее количество значений).

Определить опытным путем величину потерь напора и коэффициента Дарси для тех же значений расхода.

Сопоставить расчетные и опытные данные.

Основные положения и расчетные зависимости

При движении реальных жидкостей возникают силы сопротивления. На их преодоление затрачивается часть энергии, которой обладает движущаяся жидкость.

Потери энергии (напора) по длине h l при движении вязкой жидкости в напорном трубопроводе определяются по формуле Дарси – Вейсбаха

где λ - коэффициент сопротивления трения по длине (коэфф. Дарси);

l, d - длина и диаметр трубопровода;

V - средняя скорость;

g - ускорение свободного падения.

Коэффициент λ является безразмерной переменной величиной, зависящей от ряда характеристик: диаметра и шероховатости трубы, вязкости и скорости жидкости.

Влияние этих характеристик на величину λ проявляется по разному при различных режимах движения в трубе. В одном диапазоне измерение чисел Рейнольдса на величину λ влияет в большей степени скорость, в другом диапазоне преобладающее воздействие оказывают геометрические характеристики: диаметр и шероховатость трубы (высота выступов шероховатости Δ ).

В связи с этим различаются четыре области сопротивления, в которых изменение λ имеет свою закономерность.

Первая область - область ламинарного течения. Она ограничивается значениями Re < 2320, а λ в этой области зависит от Re и не зависит от величины выступов шероховатости.

При этом значении λ потери напора по длине трубы пропорциональны первой степени скорости

Все остальные области сопротивления находятся в зоне турбулентного режима с различной степенью турбулентности.

Вторая область - гидравлически гладкие трубы. Поток и трубе при этом турбулентный, но у стенок трубы сохраняется слой жидкости, в пределах которого движение остается ламинарным.

Трубы считаются гидравлически гладкими, если толщина ламинарного слоя δ больше высоты Δ выступов шероховатости. Для гидравлически гладких труб в диапазоне изменения чисел Рейнольдса 2320 < Re < 3·10 6 для определения λ применима формула Конакова

При числах Re < 10 5 коэффициент λ для гладких труб можно определить по более простой зависимости, предложенной Блазиусом

.

.

Третья область - переходная от области гладких труб к квадратичной. Здесь толщина ламинарного слоя δ равна или меньше выступов шероховатости Δ , которые в этом случае выступают как препятствия у стенок, увеличивая турбулентность, а следовательно, и сопротивления в потоке. Для определения в переходной области может быть применима формула Френкеля

.

.

Потери напора по длине трубы в переходной области сопротивления пропорциональны скорости в степени от 1,75 до 2,0.

Четвертая область - область гидравлически шероховатых труб или квадратичного сопротивления. Пристенного ламинарного слоя в этой области нет. Основное влияние на сопротивление потоку оказывает шероховатость трубы. Чем больше выступы шероховатости, тем большую турбулентность они вызывают и тем больше будут затраты энергии в потоке на преодоление сопротивлений. В квадратичной области сопротивления коэффициент λ не зависит от скорости.

По формуле Никурадзе

где r - радиус трубы, мм;

Δ - высота выступов шероховатости, берется по справочным данным.

Так в этой области λ не зависит от скорости, то потери напора пропорциональны квадрату скорости

Поэтому эта область сопротивления названа квадратичной.

Применяются и другие формулы, смотри таблицу 4.2.

Порядок работы

Перед началом опытов записать исходные данные в отчет.

1. Установить расход и определить среднюю скорость течения.

.

.

Расход определить опытным путем по мерному бачку и секундомеру.

2. Измерить температуру воды на выходе исследуемой трубы.

3. По таблице 4 определить кинематическую вязкость в зависимости от температуры.

Таблица 4.1

4. Вычислить число Рейнольдса.

.

.

Таблица 4.2 - ФОРМУЛЫ ДЛЯ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ДАРСИ λ

| Зона сопротивления | Режим течения | Границы зоны | Расчетные формулы | |

| I | Ламинарный | Re < 2300 | ||

| II | Турбулентный гладкостенный | 4000 ≤Re ≤ 20 | Блазиуса ; | Для всех турбулентных режимов

Формула Альтшуля

|

| Конакова | ||||

| III | Турбулентный доквадратнчный | 20 < Re ≤ 500 | Френкеля

|

|

| IV | Турбулентный квадратичный | Re > 500 - | Шифринсона

|

|

| Никурадзе

|

5. Определить зону гидравлических сопротивлений.

6. Вычислить для найденной зоны коэффициент Дарси λ. по одной из приведенных формул.

7. Определить потери напора по длине

.

.

8. Найти потерю по длине по шкалам пьезометров установки

h l = h 1 – h 2

9. Определить коэффициент гидравлического трения (коэфф. Дарси) по данным эксперимента.

.

.

.

.

Рис. 4.1. Конструктивная схема установки

Таблица 4.3 - Определение потерь напора по длине

| № п/п | Наименование величин | Ед. изм. | Результаты | |

| Расход, Q | см 2 /с | |||

| Число Рейнольдса, Re | ||||

| Зона гидравлических сопротивлений | ||||

| Коэффициент гидравлического трения, (расчетный) | λ рас | |||

| Скорость, V | см/с | |||

| Потеря напора по длине, λ l (по формуле 1.1) | см | |||

| Отсчет по пьезометру 1, h 1 | см | |||

| Отсчет по пьезометру 2, h 2 | см | |||

| Потеря напора по длине h l = h 1 – h 2 | см | |||

| Коэффициент гидравлического трения (из формулы 1.1) λ | ||||

| Для потери напора | % | |||

| Для коэффициента гидравлического трения | % |

Лабораторная работа 5