Характеристика сопротивления трубопровода. Гидравлически гладкие и шероховатые трубы

В металлургическом производстве широко применяются трубопроводы для транспортировки жидкостей, газов, различных пульп и смесей. Существующие водопроводные, газопроводные, мазутопроводные, кислородные и прочие сети можно разделить на два типа: магистральные трубопроводы, подающие ту или иную среду от источника до потребителя на большие расстояния, и разветвленные сети труб, обеспечивающие распределение этой среды непосредственно потребителям.

К разряду трубопроводов относятся и разнообразные системы боровов и дымоходов, служащие для эвакуации продуктов горения из рабочего пространства металлургических печей в дымовую трубу. Форма поперечного сечения таких боровов может быть различной, однако выделять их из класса труб не следует, так как формулы, полученные для круглых труб, справедливы для каналов любого сечения, если использовать понятие гидравлического диаметра.

Все трубопроводы, не имеющие ответвлений, называются простыми , даже если они состоят из участков разного диаметра. Сети труб с разветвленными и параллельными участками получили название сложных трубопроводов.

В общем случае при расчетах трубопроводов приходится иметь дело с решением трех задач. В первой из них для заданного расположения трубопроводов, длины и диаметра труб требуется определить перепад давлений , необходимый для пропускания заданного расхода среды Q . Вторая задача - обратная первой. В ней требуется определить расход Q , если известен перепад давлений . В третьей ставится задача об определении диаметра , если все остальные параметры трубопровода известны.

Простые трубопроводы . Методика расчета гидравлического сопротивления базируется на установленных ранее фактах: энергия движущейся среды расходуется на компенсацию потерь энергии на трение, местные сопротивления и на преодоление действия геометрического давления. В простом трубопроводе все источники потерь расположены последовательно , поэтому общее гидравлическое сопротивление такого трубопровода может быть представлено их алгебраической суммой, т. е.

При решении первой задачи все параметры трубопровода известны; задан и расход среды. В связи с этим известными являются и скорости, по которым рассчитываются числа Рейнольдса, коэффициенты трения, коэффициенты сопротивлений, если они зависят от скорости, и по формуле (8.41) находится сумма всех сопротивлений, определяющая требуемый перепад давлений.

Вторая задача, как правило, не имеет однозначного решения, так как коэффициенты , а иногда и являются функциями числа Рейнольдса, а оно, в свою очередь, определяется расходом среды. Поэтому обычно используют метод последовательных приближений.

Третья задача в общем случае также однозначно не решается, так как в одном уравнении типа (8.41) неизвестными являются все диаметры участков трубопровода. Если же участок один и имеет длину L , то возможно графическое решение, сущность которого заключается в следующем. Задаются рядом значений диаметров трубопровода , , …, ; для каждого решают вторую задачу и строят зависимость . Поскольку расход среды задан, то, используя построенный график, можно найти искомый диаметр . При участках длиной и диаметром d i третью задачу можно решить, если задать дополнительно п - 1 соотношение. Обычно на практике в качестве таких соотношений служат условия, выражающие требования минимальной стоимости трубопровода. При этом получается типичная задача оптимизации: спроектировать трубопровод, состоящий из п участков длиной таким образом, чтобы при заданном расходе потери энергии не превышали , а затраты на его сооружение и эксплуатацию были наименьшими. Методы решений таких задач выходят за рамки данного курса.

Сложные трубопроводы . В условиях производства приходится сталкиваться с большим разнообразием типов сложных трубопроводов. Однако почти все из них можно свести к сочетанию в тех или иных пропорциях трех типов сетей: параллельного соединения , кольцевого трубопровода и простой разветвленной сети.

Параллельное соединение (рис. 8.13) - это такая система, когда трубопровод в одной точке (например, A ) разветвляется на п участков длиной и диаметром каждый, которые затем в другой точке (В ) снова сливаются в один канал. В общем случае диаметры трубопровода до разветвления и после слияния могут быть различными.

Рис. 8.13. Схема параллельного соединения трубопроводов

Характерной особенностью параллельного соединения трубопроводов является то, что все ветви его начинаются в одном и том же сечении A , при давлении , и заканчиваются в сечении B , при давлении . Поэтому потери энергии на каждой параллельной ветви одинаковы. В силу этого, а также в предположении горизонтального расположения трубопровода, что позволяет пренебречь , можно записать для первой ветви:

(8.42)

(8.42)

Обозначая выражение в фигурных скобках через В 1 , получим для первой ветви и других:

![]()

![]()

![]() (8.43)

(8.43)

Поскольку левые части всех этих соотношений одинаковы, то все неизвестные расходы можно выразить через расход первой ветви, тогда

![]()

![]() (8.44)

(8.44)

Учитывая, что сумма расходов каждой ветви равна общему расходу, т.е. , получим

(8.45)

(8.45)

Определив расход , нетрудно найти и расходы по другим ветвям, используя формулы (8.44). Потери энергии при этом рассчитываются по уравнению (8.42). Поскольку при вычислениях расходы , еще неизвестны, то неизбежен метод итераций (последовательных приближений).

Коэффициенты имеют определенный физический смысл. Действительно, любой канал можно заменить отверстием с площадью , которое при протекании того же количества газа оказывает эквивалентное гидравлическое сопротивление. Площадь такого отверстия ![]() или с учетом связи (8.43)

или с учетом связи (8.43) ![]() . Таким образом, коэффициент определяет площадь отверстия, которое названо эквивалентным

. Используя представление об эквивалентном отверстии, можно сформулировать правило, согласно которому в системе параллельных каналов расходы, распределяются прямо пропорционально площадям эквивалентных отверстий

.

. Таким образом, коэффициент определяет площадь отверстия, которое названо эквивалентным

. Используя представление об эквивалентном отверстии, можно сформулировать правило, согласно которому в системе параллельных каналов расходы, распределяются прямо пропорционально площадям эквивалентных отверстий

.

Кольцевые трубопроводы наиболее типичны для шахтных печей с фурменным вводом дутья (например, доменных). Основной расчетной задачей является определение давления в условиях, когда заданы значения расхода в точках отбора (узловые расходы) , , …, , длины отдельных участков и диаметры всех труб.

Наиболее ясными становятся особенности метода расчета кольцевого трубопровода, если рассмотреть простейший случай наличия двух узловых расходов: (в точке 1) и (в точке 2) (рис. 8.14).

Определение давления в начальном сечении трубопровода затруднено тем, что неизвестны потери энергии, т. е. неизвестен путь, который проходит каждая часть общего потока, и в каком отношении эти части находятся. В связи с этим, первым шагом методики расчета гидравлического сопротивления кольцевого трубопровода является определение точки схода , т.е. той точки, в которой сходятся части общего потока , первоначально разветвляющиеся в точке A .

Рис. 8.14. Схема кольцевого трубопровода

Предположим, (см. рис. 8.14), что такой точкой является точка 2. В этом случае на участке A -1 расход составит , на участке A -2 - Q 2 - и на участке 1 - 2 - . Потери энергии от магистральной узловой точки A до точки схода одинаковы по обоим направлениям "кольца", т. е. или в развернутой форме

(8.46)

(8.46)

В этом уравнении действием геометрического давления пренебрегли, так как трубопроводы такого рода обычно располагаются горизонтально. Поскольку второе слагаемое правой части положительно, то указанное соотношение эквивалентно неравенству

и тем более

Как уже указывалось ранее, расходы и параметры трубопроводов заданы, поэтому коэффициент и легко определяются. Следовательно, оценка справедливости неравенства не представляет труда. Если это неравенство верно, то точкой схода является точка 2; в противном случае точкой схода является точка 1.

После того, как решен вопрос о точке схода, искомое начальное давление определяется путем вычисления потерь энергии на более коротком пути. В условиях нашего примера ![]() . Следует иметь в виду, что для расчета этой величины необходимо знать расход на участке 1 - 2 q

. Величина находится из выражения (8.46) или аналогичного ему.

. Следует иметь в виду, что для расчета этой величины необходимо знать расход на участке 1 - 2 q

. Величина находится из выражения (8.46) или аналогичного ему.

В условиях металлургического производства число фурм шахтных печей (узловых расходов) колеблется от 4 до 24. Естественно, расчет в этом случае существенно усложняется. Однако принципиально методика не изменяется. И здесь первым этапом расчета является установление точки схода.

При наличии 8 фурм для определения точки схода можно использовать такой подход. Выбирают ориентировочно в качестве точки схода фурму, расположенную диаметрально противоположно магистральной узловой точке А

(рис. 8.15). Предположив, что такой является фурма 4 и, учитывая, что расстояние между фурмами и параметры участков и , одинаковые, кроме точек, ближайших к точке A

, можно записать:

При наличии 8 фурм для определения точки схода можно использовать такой подход. Выбирают ориентировочно в качестве точки схода фурму, расположенную диаметрально противоположно магистральной узловой точке А

(рис. 8.15). Предположив, что такой является фурма 4 и, учитывая, что расстояние между фурмами и параметры участков и , одинаковые, кроме точек, ближайших к точке A

, можно записать:

Рис. 8.15. Схема подвода дутья к шахтной печи

(8.48)

(8.48)

Отбрасывание , как и ранее, приводит к неравенству (правая часть должна быть больше левой). Обычно желательно, чтобы распределение дутья по фурмам было равномерным, т.е. ![]() Поэтому, пренебрегая местным сопротивлениями, получаем

Поэтому, пренебрегая местным сопротивлениями, получаем

В этом неравенстве вычисляется при расходе ![]() и и т. д.

и и т. д.

Пусть данное неравенство выполняется. Означает ли это, что фурма действительно является точкой схода? По-видимому, нет, ибо равенство не обязано быть верным - оно предположительно, и доказывает лишь то, что фурма 3 не является точкой схода. А как обстоит дело с фурмой 5? Для этого следует проверить, верно ли неравенство:

Если это неравенство выполняется совместно с предыдущим, то фурма 4 действительно является точкой схода; в противном случае такой будет фурма 5. Когда и это является неочевидным, как в данном примере, то следует проверить фурму 6 и т. д.

Расчет искомого давления ведется по любому пути от точки 0 до точки схода. При этом находится по выражению типа (8.48). На практике более важной и чаще встречающейся является обратная задача: определить распределение дутья по фурмам , если общий расход , давление в магистральной точке 0 и параметры трубопровода и заданы. Заметим, что в этом случае требуется совместно решать задачи расчета трубопровода и движения сыпучих материалов и газов в печи, так как требуется знать сопротивление истечению дутья из фурмы в слой для каждой фурмы.

Простая разветвленная сеть весьма часто встречается в металлургических цехах как элемент конструкционной схемы нагревательных печей. Это могут быть, например, газо- и воздухопроводы, служащие для подвода газа и воздуха к системе горелок печи, или, напротив, система боровов и дымовых каналов, обеспечивающая отвод продуктов сгорания от нескольких нагревательных печей к одной дымовой трубе.

Основными задачами здесь можно считать определение концевых расходов при заданном давлении в начальном сечении или определение давления при заданных концевых расходах . Очень часто приходится решать и третью задачу отыскания диаметров участков сети , когда все прочие параметры заданы.

Рассмотрим в качестве примера первую задачу, причем для простоты примем, что ответвлений всего два (рис. 8.16). Для определенности будем считать, что речь идет о подводе газа к горелкам печи.

Рассмотрим в качестве примера первую задачу, причем для простоты примем, что ответвлений всего два (рис. 8.16). Для определенности будем считать, что речь идет о подводе газа к горелкам печи.

Рис. 8.16. Схема простой разветвлённой сети

Поскольку газ подается в одну и ту же печь, то естественно, что сопротивления на ветвях и будут одинаковыми. Тогда можно записать два соотношения:

(8.49)

(8.49)

(8.50)

(8.50)

или, используя коэффициенты В ,

Вычитая из первого уравнения второе, найдем

![]()

![]() (8.53)

(8.53)

т.е. расходы и в этом случае распределяются прямо пропорционально площадям эквивалентных отверстий. Подставив теперь уравнение (8.53) в (8.51), получим

(8.54)

(8.54)

Заметим, что здесь, как при определении расходов, требуется итерация по и .

Легко показать, что при ответвлениях схема расчета остается прежней. Необходимо только вместо уравнения (8.53) воспользоваться соотношениями (8.44), а (8.54) заменить уравнением

. (8.55)

. (8.55)

Простой анализ вышеприведенных формул показывает, что при одинаковых диаметрах ответвлений расходы распределяются неравномерно: чем дальше узловая точка находится от магистральной точки A , тем меньше расход . Поэтому при необходимости обеспечения равенства концевых расходов следует добиваться одинаковых площадей эквивалентных отверстий путем соответствующего подбора диаметров , степени открытия задвижек.

Из изложенного следует, что при определении давления в случае, когда концевые расходы заданы, целесообразно рассчитывать ветвь самой удаленной точки (от магистральной точки A ). Требование обеспечения равенства площадей эквивалентных отверстий при одинаковых концевых расходах остается в силе и здесь.

Глава 9. ИСТЕЧЕНИЕ ГАЗОВ ИЗ ОТВЕРСТИЙ И СОПЕЛ

Истечение газов происходит при работе горелок, форсунок, при выбивании газов через отверстия в стенках печей и во многих других случаях.

Истечение газов существенно отличается от истечения жидкости. При истечении жидкости протекает простой процесс реализации запаса потенциальной энергии в кинетическую энергию потока; температура и плотность жидкости не изменяются. При истечении газов происходит одновременная реализация запаса потенциальной энергии и части внутренней энергии в кинетическую энергию, в результате чего температура и плотность газа могут претерпевать существенные изменения.

Однако если истечение газов происходит под действием очень малой разности давлений (p £ 1,1 p окр), то, как показывает опыт, плотность газов изменяется весьма незначительно, так что этим изменением плотности можно пренебречь, положив r = r 0 . Такой газ условно называют несжимаемым.

Министерство образования и науки Российской Федерации

Национальный исследовательский ядерный университет «МИФИ»

Балаковский инженерно-технологический

Определение коэффициента гидравлического трения прямой трубы

Методические указания к выполнению лабораторной работы

по дисциплинам: «Гидравлика», «Механика жидкости и газа», «Водоснабжение и водоотведение с основами гидравлики», «Гидрогазодинамика», «Гидравлика и гидропневмопривод»

для студентов направлений: «Теплоэнергетика и теплотехника», «Строительство», «Конструкторско-технологическое обеспечение машиностроительных производств», «Строительство уникальных зданий и сооружений» », «Наземные транспортно-технологические средства»

профиль «Подъемно-транспортные, строительные, дорожные средства и оборудование»

очной, заочной и заочно-сокращенной форм обучения

Балаково 2015

Ц е л ь р а б о т ы:

1.Определить опытным путем коэффициент гидравлического трения.

2.Определить коэффициент гидравлического трения по теоретическим формулам и сравнить с опытным значением.

ОСНОВНЫЕ ПОНЯТИЯ

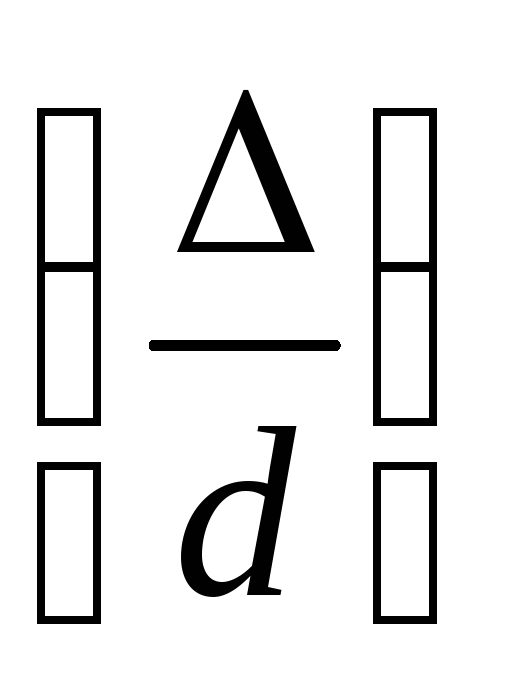

Потеря напора на трение по длине круглых труб h l oпределятся по формуле Дарси:

где - коэффициент гидравлического трения;

l - длина трубы, на которой определяется потеря напора на трение;

d - диаметр трубы;

V - средняя скорости жидкости;

g - ускорение силы тяжести, равное 981 см/с 2 .

Многочисленными

экспериментами установлено, что

коэффициент гидравлического трения

зависит в общем случае от числа Рейнольдса

Re и относительной шероховатости стенок

трубы

:

:

,

(2)

,

(2)

где - высота выступов шероховатости внутренних стенок трубы.

Преобладание того или иного фактора зависит от режима течения жидкости.

Существует пять зон гидравлического сопротивления.

1. З о н а в я з к о г о с о п р о т и в л е н и я.

Движение ламинарное, Re < 2300. В этой зоне шероховатость стенок мало влияет на потери напора

.

(3)

.

(3)

Теоретическая формула для определения коэффициента гидравлического трения для круглой трубы вытекает из закона Пуазейля:

.

(4)

.

(4)

2. П е р е х о д н а я з о н а. При 2300 < Re < 4000 имеет место переходная зона, в которой движение уже не ламинарное и еще не турбулентное, т. е. здесь режим неустойчивый. Инженерные расчеты в этой зоне выполняются очень редко.

3. З о н а г

и д р а в л и ч е с к и г л а д к

и х т р у б. Движение турбулентное

4000 < Re < 10 5

. В этой зоне шероховатость стенок трубы

мало влияет на потери напора  .

.

Для определения коэффициента гидравлического трения существует множество формул, однако, в данном методическом указании приводим лишь по одной, наиболее применимой. Для зоны гидравлически гладких труб можно воспользоваться формулой Блазиуса

;

(5)

;

(5)

4. З о н а д о к в а д р а т и ч н о г о с о п р о -

т и в л е н и я. Движение турбулентное. Ориентировочные границы зоны

![]() ,

,

где э- величина эквивалентной равномерно-зернистой шероховатости.

Под эквивалентной

шероховатостью понимают такую равномерно

- зернистую шероховатость, которая в

области квадратичного сопротивления

оказывает такое же сопротивление

движению жидкости как и труба с

естественной шероховатостью. В этой

зоне сопротивления коэффициент

гидравлического трения зависит от обеих

факторов  .

.

Для определения коэффициента гидравлического трения можно воспользоваться формулой А.Д. Альтшуля

.

(6)

.

(6)

5. З о н а к в а д р а т и ч н о г о с о п р о т и в л е н и я.

Движение

турбулентное. Нижняя граница зоны  .

В этой зоне основным фактором, влияющим

на сопротивление, является шероховатость

стенок трубы

.

В этой зоне основным фактором, влияющим

на сопротивление, является шероховатость

стенок трубы

.

.

Для определения коэффициента гидравлического трения можно воспользоваться следующими формулой Б.Л.Шифринсона

.

(7)

.

(7)

МЕТОДИКА ЭКСПЕРИМЕНТА

О п и с а н и е л а б о р а т о р н о й у с т а н о в к и

Схема лабораторной установки приведена на рисунке. Лабораторная установка состоит из напорного бака 1, исследуемой трубы 2 диаметром d . В начале и конце участка трубы длиной l через штуцеры и гибкие шланги 3 подключены пьезометры 4, снабженные измерительной шкалой. Расход воды в исследуемой трубе задается при помощи вентиля 5. Подача воды в напорный бак осуществляется по трубе 6 при помощи вентиля 7. Для измерения расхода воды служит мерный бак 8. Слив воды из мерного бака осуществляется по трубе 9 , открытием вентиля 10 . Температура воды измеряется термометром 11.

М е т о д и к а п р о в е д е н и я о п ы т о в

Перед проведением опытов напорный бак 1 заполняется водой. При этом вентиль 5 должен быть закрытым. Затем вентиль 5 открывается и задается расход Q в интервале 0 < Q <= Q max. Обычно начинают с максимального расхода, соответствующего полному открытию вентиля 5. При проведении опытов необходимо поддерживать установившееся движение воды. Для этого при помощи вентиля 7 уровень воды в напорном баке 1

Схема лабораторной

установки

Схема лабораторной

установки

поддерживается постоянным. При заданном расходе воды выполняются следующие измерения. При помощи пьезометров 4 по шкале определяется разность уровней воды в них с погрешностью 0.5 мм. Линия визирования при этом должна быть перпендикулярна плоскости шкалы. Одновременно с этим определяется расход воды объемным способом при помощи мерной емкости 8 и секундомера

Температура жидкости необходима для определения кинематического коэффициента вязкости и измеряется в нижнем баке при помощи термометра с погрешностью ± 0,5 °С.

Расходы воды задаются с таким расчетом, чтобы в опытах охватить все зоны сопротивления.

ТРЕБОВАНИЯ БЕЗОПАСНОСТИ ТРУДА

1. Перед проведением опытов необходимо изучить инструкцию по правилам безопасности работы в лаборатории.

2. Изучить описание установки, подготовить необходимые приборы, выяснить непонятные вопросы у преподавателя. Приступать к проведению опытов только с разрешения преподавателя.

3. При проведении опыта аккуратно обращаться со стеклянными и хрупкими приборами и оборудованием лабораторной установки.

4. При возникновении затруднений в выполнении опытов, а также поломки приборов и оборудования, необходимо прекратить опыты и обратиться к преподавателю.

5. После завершения опытов доложить преподавателю и сдать приборы.

6. В случае получения травмы необходимо немедленно прекратить опыты и обратиться к преподавателю за медицинской помощью.

ПОРЯДОК ПРОВЕДЕНИЯ ОПЫТОВ

1. Подготовка установки к проведению опыта.

1.1. Открыть вентиль 7 и заполнить напорный бак 1 водой до уровня перелива напорного бака. При этом вентиль 5 должен быть закрытым.

1.3. Проверяется отсутствие течей воды в местах соединения гибких шлангов 3 и через вентили.

1.4. Определяются длина исследуемой трубы, внутренний диаметр, шероховатость стенок.

1.5. Определяют размеры мерной емкости.

2. Определение коэффициентов гидравлического трения опытным путем.

Максимальным открытием вентиля 5 устанавливают максимальный расход воды в трубе.

При помощи вентиля 7 добиваются постоянства уровня воды в напорном баке 1.

2.3. После достижения установившегося режима движения по шкале определяют разность уровней воды в пьезометрах 4. Результат записывают в таблицу.

2.4. Одновременно определяют расход воды объемным способом и измеряют температуру воды. При измерении расхода определяют время наполнения заданного объема мерной емкости.

2.6. После завершения всех измерений в данном опыте закрывается сначала вентиль 7, затем вентиль 5.

2.7. В таблице выполняются необходимые расчеты для установления зоны сопротивления.

2.8. Открывают вентиль 5 менее максимального, затем при помощи вентиля 7 добиваются постоянства уровня воды в напорном баке. Выполняют измерения аналогично первому опыту.

2.9. При проведении опытов добиваются, чтобы охватить все зоны сопротивления. Количество опытов должно быть не менее четырех.

2.10. После завершения всех опытов вентили 7 и 5 закрываются, вентиль 10 открывается и проверяется на отсутствие течей в вентилях, в местах соединения шлангов и в самих шлангах.

ОБРАБОТКА РЕЗУЛЬТАТОВ ЭКСПЕРИМЕНТА

Результаты измерений и необходимых вычислений заносятся в таблицу.

1. Вычисляется площадь поперечного сечения трубы S :

(8)

(8)

где d - внутренний диаметр трубы, см.

2. Вычисляется расход жидкости Q , см 3 /с.

,

(9)

,

(9)

где W - объем мерного сосуда, см 3 ;

t - время наполнения мерного бака, с.

3. Вычисляется средняя скорость потока жидкости V :

,

,

.

(10)

.

(10)

4. Из приложения определяют кинематический коэффициент вязкости воды n см 2 /с в соответствии с измеренной температурой °С.

5. Вычисляют число Рейнольдса Re , соответствующее каждому опыту и устанавливают зону гидравлического сопротивления:

(11)

(11)

6. Вычисляют опытное значение коэффициента гидравлического трения по формуле

.

(12)

.

(12)

7 Вычисляют теоретическое значение коэффициента гидравлического трения по формуле, соответствующей зоне сопротивления.

8. Определяют расхождение коэффициентов гидравлического трения

.

.

9. Делают выводы о соответствии теоретического и опытного коэффициентах гидравлического трения и характере изменения коэффициента в зависимости от числа Рейнольдса.

Определение погрешности эксперимента

Случайными погрешностями пренебрегают и рассматривают только систематические погрешности. Погрешность определения площади, расхода, скорости и коэффициента гидравлического трения находится как погрешность косвенных измерений.

Согласно выражениям (8) - (12), относительная погрешность определения площади, расхода, скорости и коэффициента гидравлического трения составит:

,

(13)

,

(13)

,

(14)

,

(14)

,

(15)

,

(15)

,

(16)

,

(16)

Через

обозначены абсолютные ошибки измерения

отдельных величин, входящих в выражения.

обозначены абсолютные ошибки измерения

отдельных величин, входящих в выражения.

В данной работе экспериментально измеряется время наполнения мерной емкости, уровень воды в пьезометрах и её температура.

Объем мерного сосуда определяют с погрешностью DW = ± 10 см 3 , время его наполнения с погрешностью Dt = ± 0,2 с, Погрешность кинематического коэффициента вязкости воды n определить в соответствии с погрешностью измерения температуры. Температуру воды определяют при помощи термометра с погрешностью ± 0,5 °С. Внутренний диаметр трубы измеряется по дубликату при помощи штангенциркуля с погрешностью не более 0,1 мм.

Погрешности по формулам (13 - 16) рассчитываются для каждого сопротивления и всех опытов. Далее делается анализ полученных результатов, намечаются пути увеличения точности опытов. По согласованию с преподавателем каждым студентом звена делается расчет одного из предложенных мероприятий по снижению погрешности. По результатам всех расчетов делается общий вывод о возможности увеличении точности опытов до заданной преподавателем величины.

Отчет по работе каждым студентом оформляется письменно в отдельной тетради и должен содержать:

1. Название лабораторной работы.

2. Формулировку цели работы.

3. Некоторые основные понятия и формулы.

4. Схему и описание лабораторной установки.

5. Таблицу с результатами опыта.

6. Выводы.

При рукописном оформлении схема установки, таблицы выполняются в карандаше с использованием чертежных приборов. Желательно выполнение отчета полностью на компьютере.

Определение коэффициента гидравлического трения

В уравнении Бернулли, записанном для двух сечений потока вязкой жидкости (обозначения общепринятые):

где представляет собой суммарную величину потерянного напора:

где – потери напора по длине расчетного участка трубопровода, вызванные трением жидкости о стенки, называются путевыми потерями;

– потери напора на коротких участках трубопровода, обусловленные изменением формы или размеров (иногда и того и другого одновременно), называемые потерями в местных сопротивлениях, или местными потерями напора.

В данной работе рассматриваются путевые потери. Согласно уравнению неразрывности для потока вязкой несжимаемой жидкости (ρ = const):

При течении жидкости в горизонтально расположенном трубопроводе (z 1 =z 2) постоянного сечения (S 1 =S 2) скорость в начале и конце расчетного участка будет одинаковыми (V 1 =V 2) и уравнение Бернулли примет вид:

Путевые потери определяются по формуле Дарси – Вейсбаха:

![]() , (5)

, (5)

где λ – безразмерный коэффициент гидравлического трения (коэффициент Дарси);

L – длина расчетного участка трубопровода;

d – диаметр трубопровода;

J – средняя скорость потока.

Экспериментально установлено, что коэффициент гидравлического трения в общем случае зависит от режима течения, характеризуемого числом Рейнольдса (Re), и состояния внутренней поверхности трубопровода, характеризуемой относительной шероховатостью (ε). Влияние этих факторов на величину λ при ламинарном и турбулентном режимах течения проявляется по-разному.

При ламинарном режиме, т.е. ![]() (ν – кинематический коэффициент вязкости) состояние поверхности стенки не влияет на сопротивление движению жидкости и λ = f (Re). Значение коэффициента λ в этом случае определяется по теоретической формуле Пуазейля:

(ν – кинематический коэффициент вязкости) состояние поверхности стенки не влияет на сопротивление движению жидкости и λ = f (Re). Значение коэффициента λ в этом случае определяется по теоретической формуле Пуазейля:

Подставляя это выражение в (5), получим формулу для определения путевых потерь при ламинарном течении в виде:

![]() , (7)

, (7)

Из (7) следует, что в ламинарном потоке потери напора по длине трубопровода (путевые потери) прямо пропорциональны средней скорости течения жидкости.

Турбулентный режим течения характеризуется интенсивным перемешиванием жидкости как в поперечном (по сечению потока), так и в продольном (по длине потока) направлениях. Однако в диапазоне чисел Рейнольдса непосредственно вблизи стенок трубопровода существует слой движущейся жидкости, течение в котором сохраняется ламинарным. Этот слой называется ламинарным подслоем или ламинарной пленкой. Толщина ламинарной пленки (δ Л) зависит от режима течения δ Л = f (Re) и с увеличением числа Рейнольдса δ Л уменьшается.

Стенки любого тракта имеют естественную шероховатость поверхности, первоначально обусловленную материалом и технологией изготовления трубопровода и меняющуюся при его эксплуатации вследствие взаимодействия материала трубопровода с рабочей жидкостью. Средняя высота выступов шероховатости (Δ) называется абсолютной шероховатостью. В зависимости от соотношения между δ Л и Δ (см. рис 1) трубы или стенки рассматривают как гидравлически гладкие или гидравлически шероховатые.

Если δ Л > Δ, ламинарный подслой как бы сглаживает шероховатость стенки: поток не получает дополнительной турбулизации от шероховатости, поскольку образующиеся на вершинах выступов шероховатости вихри подавляются ламинарной пленкой. Труба, в которой выступы шероховатости находятся в пределах толщины ламинарного подслоя, называется гидравлически гладкой.

Если δ Л < Δ, выступы шероховатости, оказавшись в турбулентном ядре потока, вносят дополнительное возмущение в обтекающую их жидкость, что приводит к увеличению сопротивления и, следовательно, потерь напора. Такая труба является гидравлически шероховатой.

В зависимости от режима течения, одна и та же труба может быть как гидравлически гладкой, так и гидравлически шероховатой, поскольку с ростом числа Рейнольдса толщина ламинарного подслоя уменьшается, и, наоборот – с увеличением Re, δ Л возрастает.

Естественная шероховатость всегда неравномерна, так как выступы имеют различные формы, размеры и расположения. Поэтому вводится понятие эквивалентной (или равномерно-зернистой) абсолютной шероховатости Δ Э. Эта искусственно создаваемая шероховатость, например, путем наклеивания на стенки трубы песчинок одного размера (одной фракции) и на одинаковых расстояниях друг от друга, обеспечивает создание сопротивления трубопровода, равного сопротивления при естественной шероховатости.

Значения абсолютной (Δ) и эквивалентной (Δ Э) шероховатости для труб из некоторых материалов приведены в таблице 1.

Таблица 1.

| № п/п | Материал и состояние труб | ||

| 1 | Трубы из стекла, латуни или медные, новые | 0,0015…0,01 | 0,001…0,01 |

| 2 | Трубы стальные, бесшовные (цельнопотянутые), новые, чистые | 0,02…0,1 | 0,02…0,5 |

| 3 | Трубы стальные, сварные, новые, чистые | 0,03…0,12 | 0,03…0,1 |

| 4 | Трубы стальные, бывшие в употреблении | 0,2…1,2 | 0,2…1,25 |

| 5 | Трубы чугунные, новые | 0,25…1,0 | 0,2…0,5 |

| 6 | Трубы чугунные, бывшие в употреблении | 0,5…1,4 | 0,5…1,5 |

При определении λ учитывается не абсолютная шероховатость, а ее отношение к диаметру (или радиусу) трубы, т.е. относительная шероховатость:

Это обусловлено тем, что одна и та же абсолютная шероховатость оказывает большее влияние на сопротивление движению в трубопроводе меньшего диаметра.

Предложено большое количество эмпирических и полуэмпирических формул для определения коэффициента гидравлического трения λ, учитывающих особенности течения при турбулентном режиме. Эти особенности в конечном итоге сказываются на зависимости путевых потерь от средней скорости течения.

Так, для гидравлически гладких труб потери напора по длине пропорциональны средней скорости в степени 1,75. В переходной области от гидравлически гладких к шероховатым трубам (![]() ) на величину λ оказывают влияние одновременно два фактора: число Рейнольдса и относительная шероховатость, т.е. в переходной области λ = f (Re, ε). В этой области, называемой зоной доквадратного сопротивления, потери напора по длине пропорциональны средней скорости в степени 1,74…2.

) на величину λ оказывают влияние одновременно два фактора: число Рейнольдса и относительная шероховатость, т.е. в переходной области λ = f (Re, ε). В этой области, называемой зоной доквадратного сопротивления, потери напора по длине пропорциональны средней скорости в степени 1,74…2.

Для гидравлически шероховатых труб, когда ламинарная пленка практически полностью разрушается, коэффициент λ уже не зависит от Re, а определяется лишь относительной шероховатостью, т.е. λ = f (ε). Эта область называется зоной квадратичного сопротивления, т. к. h l ~ J 2 , или автомодельной областью, так как независимость λ от Re означает, что потери напора по длине, определяемые по формуле (5) пропорциональны квадрату средней скорости. Начало этой области определяется условием .

Наиболее часто применяемые формулы для вычисления значения коэффициента λ приведены в таблице 2.

Определение λ по приведенным в таблице 2 и другим формулам облегчается использованием таблиц и номограмм, содержащихся в учебных и справочных пособиях.

При проведении данной работы рассматриваются режимы течения в гидравлически гладких трубах.

Таблица 2

| Зона сопротивления, режим | Границы зоны | Расчетные формулы | Зависимость потерь напора от скорости |

| 1. Ламинарный | ф. Пуазейля | ||

| 2. Зона гладкостенного сопротивления | ф. Блазиуса | ||

|

| ф. Конакова | ||

| 3. Зона доквадратичного сопротивления | ф. Кольбрука Уайта | h l ~ J 1,75 ¸ 2 |

|

|

ф. Альтшуля | |||

| 4. Зона квадратичного сопротивления | ф. Прандтля-Никурадзе | ||

| ф. Шифринсона |

Описание установки.

Принципиальная схема экспериментальной установки, используемой для определения коэффициента гидравлического трения λ приведена на рис. 2.

Экспериментальный участок трубопровода круглого сечения длиной L подсоединен к напорному баку 5, в который из водовода через вентиль 1 и успокоительную сетку 3 непрерывно подается вода. Излишки воды из бака сливаются через переливную трубу 4. Поэтому в баке может поддерживаться постоянный уровень. Расход воды через экспериментальный участок регулируется вентилем 7 (вентиль на входе в экспериментальный участок полностью открыт во время всего эксперимента). После прохождения экспериментального участка вода сливается в мерный бак 8, на входе из которого имеется кран 9. Для измерения температуры воды установлен термометр 2. Установка снабжена пьезометрическим щитом 6, на котором установлены пьезометры для измерения потерь по длине.

В каждом конкретном случае исходя из габаритов проектируемого технического оборудования, места расположения насосной станции и рабочих органов машины, способов монтажа гидрооборудования и других условий. Для технологического оборудования малых и средних типоразмеров можно принять длины участков в следующих пределах: всасывающий трубопровод- до 1 метра, напорный и сливной до 5 метров. Для...