Смеси для полуавтоматической сварки. Газовая смесь для производства сварки

- Газовые смеси для сварки

- Критерии выбора

- Источник тока и функции

- Регулировка тока и цифровая индикация

Для проведения сварочных работ используется разнообразное оборудование, но популярным сегодня стал сварочный полуавтомат, который обладает необходимой производительностью, качеством работы, удобством.

Сварочный полуавтомат – это электротехнический аппарат, предназначенный для сварочного процесса с применением электрода.

Перед покупкой надо определиться, как выбрать сварочный полуавтомат. Придется учитывать многочисленные параметры, решить, в какой газовой среде будут осуществляться работы.

Газовые смеси для сварки

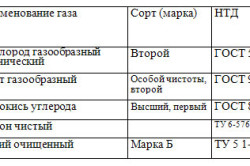

При выборе сварочного аппарата необходимо учитывать, в какой газовой среде будет осуществляться работа. Например, для метода сварки MIG надо применять инертный газ (аргон), а MAG подойдет газ активный (углерод).

Все виды газов, которые используются для сварочных аппаратов, можно разделить на 2 большие группы:

- Газовые составы, активно реагирующие с металлами. К их числу можно отнести углекислый газ, азот, кислород.

- Инертные газы, например, гелий, аргон.

Самый простой вариант – это использование углекислого газа, он же будет самым дешевым. Но в этом случае страдает качество шва, его нельзя назвать совсем плохим, но дополнительная очистка после работы необходима, в противном случае шов будет ржаветь. Для полуавтомата рекомендуют применять смесь из двух газов – это состав, на 20% состоящий из углекислого газа и на 80% из аргона. Чистый аргон применяется для цветных металлов, а при использовании вольфрамового электрода лучше всего брать смесь из 90% аргона и 10% водорода.

Чистый азот в качестве защитной среды применяется для сварки бронзовых деталей, латуни . Есть модели, которые могут работать без газа, но тогда появляется необходимость применения флюса. Важно сразу определить, при каких условиях должна вестись работа, есть ли требования к газовой среде.

Вернуться к оглавлению

Критерии выбора

Чтобы полуавтоматического типа, необходимо обращать внимание на различные параметры. К критериям выбора относятся:

Важным показателем при выборе сварочного полуавтомата является значение напряжения электрической сети.

- нагрузочная способность электрической питающей среды;

- выбор материала, который необходимо сваривать, это может быть нержавеющая сталь, низкоуглеродистая сталь, алюминий, цветные металлы;

- толщина обрабатываемого металла;

- требования к качеству сварки;

- качество сварного шва с учетом его длины, ширины, положения в пространстве;

- интенсивность эксплуатации оборудования.

Выбирая сварочный аппарат, необходимо обращать внимание на напряжение электрической сети. Важно в точности определить, какой аппарат можно использовать для работы. Например, для однофазных сетей подходят только те устройства, которые могут работать с сетями от 220 В при нагрузке до 16 А. Если же аппарат рассчитан на работу при напряжении ниже 150 В, то использовать полуавтомат сложно, необходим дополнительно инвертор либо электрогенератор, так как полуавтомат нормально работать не будет.

Вернуться к оглавлению

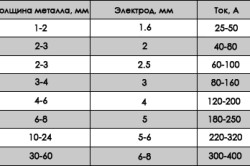

Каким должен быть сварочный ток

При выборе любого агрегата важно учитывать и ток. Такой показатель определяет, при каких значениях оборудование не будет перегреваться, какой толщины металл можно варить. Когда выбирается сварочный полуавтомат, надо учитывать определенные показатели. Например, если у свариваемого металла толщина до 5 мм, то можно брать оборудование с током в 150-200 А. Для проволоки допускается диаметр в 0,8-1 мм. Но при большей толщине свариваемых деталей значение номинального тока будет повышаться до 250 А, проволока для работы используется с диаметром в 1,2-1,6 мм. Более подробно выбор устройства для сварки при условиях применения углекислого газа будет основываться на таких значениях:

- При толщине металла в 0,8-1 мм понадобится диаметр проволоки в 0,7-0,8 мм. Сварочный ток должен быть равен 50-80 А.

- При толщине металла в 1,5-2 мм понадобится диаметр проволоки в 0,8-1,2 мм. Сварочный ток должен быть равен 90-200 А.

- При толщине металла в 3 мм диаметр проволоки составит 1,2-1,4 мм, сварочный ток – 200-380 А.

- При толщине металла в 4 мм диаметр проволоки составит 1,2-1,6 мм, сварочный ток – 200-350 А.

- При толщине металла в 8 мм необходимо использовать диаметр проволоки в 1,2-2,5 мм. Сварочный ток должен быть равен 300-450 А.

Некоторые специалисты рекомендуют предусмотреть запас в 50 А. Это позволит использовать аппарат для металла с большей толщиной, если есть необходимость. Для того чтобы выбрать сварочный аппарат полуавтомат, нужно учесть и продолжительность нагрузки. Это необходимо, чтобы оборудование во время работы не перегревалось. Такие значения всегда указываются производителем, но обычно продолжительность нагрузки составляет 60%. Этого вполне достаточно для качественной работы.

Как происходит сварка нержавейки полуавтоматом в среде углекислого газа — тема нашей публикации.

- Источник тока ();

- сварочная проволока;

- защитный газ.

Сварочная проволока должна быть идентична свариваемому металлу. В нашем случае, выбирайте нержавейку для полуавтомата.

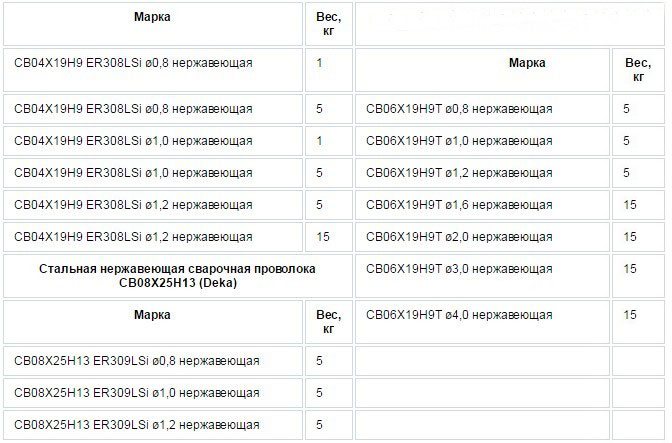

Сварочная проволока нержавейка для полуавтомата

На рынке присутствует проволока российских и зарубежных производителей, которая подразделяется на порошковую и сплошного сечения. Диаметром от 0,13 до 6,0 мм. В домашних условиях применяются диаметры 0,6 и 0,8 мм, а свыше 1,0 мм на производстве.

- Сплошная проволока используется для соединений в среде защитных газов и под флюсом. Такой способ, исключает попадание воздуха в зону сварки, тем самым улучшая качество сварного шва.

- Порошковая нержавеющая проволока (самозащитная) — тонкостенная трубка, заполненная флюсом и газом. Смесь компонентов позволяет сваривать изделия без защитных газов (углекислого газа и аргона).

Проволока для сварки нержавейки полуавтоматом, производится с термической обработкой или холоднотянутая. И подразделяется на оксидированную (Т) и светлую (белую, ТС).

Нержавеющая проволока выпускается 2 классов точности:

- повышенной точности (П);

- нормальной точности.

Проволока с повышенной точностью применяется для улучшения качества шва.

Нержавеющие стали по химическому составу делятся на разные марки и проволока тоже имеет различную маркировку. Таблица (ниже) познакомит с марками, диаметром и весом нержавеющих проволок:

Стоимость нержавеющей проволоки для полуавтомата

Цена варьируется в зависимости от производителя и региона проживания покупателя.

Средние показатели:

- ER 308 LSI 0,8мм 1кг — 825 руб;

- ER 308 LSI 0,8мм 5кг — 4237 руб.

Видео:

Выбор газа

Варить полуавтоматом без газа — нельзя, кроме случаев, использования порошковых проволок. Сварку нержавейки полуавтоматом можно выполнить в среде углекислого газа или смеси углекислоты и .

Углекислый газ — доступный и дешевый газ для соединения нержавеющих сталей. При чистом его использовании, сварщик сталкивается с излишним разбрызгиванием металла и корявым сварочным швом.

Удобнее применять смесь аргона и углекислоты, процентное соотношение 98/2 (Ar-98%, CO2-2%). Опытные сварщики состав смеси варьируют в зависимости от марки нержавейки и своих предпочтений.

Процентное соотношение углекислого газа и аргона можно настроить с помощью двух отдельных баллонов. Выходы с двух редукторов соединить с помощью тройника, взятого с стеклоочистителя автомобиля отечественного производства. Подробности подобной конструкции в видеоролике:

Всё, вам осталось выбранный защитный газ и проволоку подключить к аппарату. Знайте: токопроводящий наконечник должен быть одного диаметра с проволокой.

Наконечники приобретайте с запасом, в процессе работы они выгорают и аппарат тогда хуже варит.

Видео: как настроить полуавтомат к работе (для начинающих).

Как сварить нержавейку в среде углекислого газа

Зачистить рабочую поверхность изделия, при соединении в стык металла толщиной от 4 мм сделать кромки (канавки для наплавления металла). В , рассказывается про маркировку нержавеющих сталей и подготовку поверхностей.

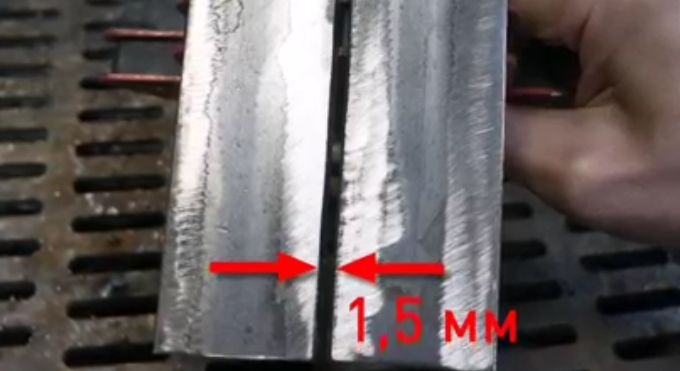

После нарезки фасок, детали состыковать с помощью щипцов-зажимов, оставив зазор между изделиями (не менее 1,5 мм).

Зазор должен быть по всей длине заготовки, он позволит проварить металл на всю толщину. Подключить массу и выставить свои настройки на полуавтомате в зависимости от конструкции вашего аппарата и толщины металла.

Простые полуавтоматы на лицевой панели имеют 2 регулировки:

- сварочное напряжение;

- скорость подачи проволоки.

Продвинутые модели оснащены ручкой регулировки индуктивности. Также, скорость подачи проволоки от диаметра может регулироваться переключателем.

Настройка индуктивности изменяет жесткость дуги, глубину провара и форму валика:

- При малой индуктивности: дуга холодная — получаем тонкий валик с глубоким проплавлением;

- При большой индуктивности: дуга горячая — широкий валик с неглубоким проплавлением.

Держа горелку с уклоном 20-60 градусов (расстояние от сопла до сварочной ванны 10-20 мм), короткими прихватками выполнить соединение нержавеющей стали. Нажали на курок — отпустили, нажали и отпустили, вот так неспеша и происходит заполнение нарезанных кромок металлом. Варить можно, как углом назад (к себе), так и углом вперед (от себя).

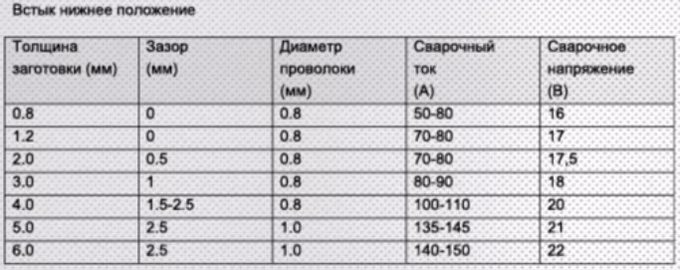

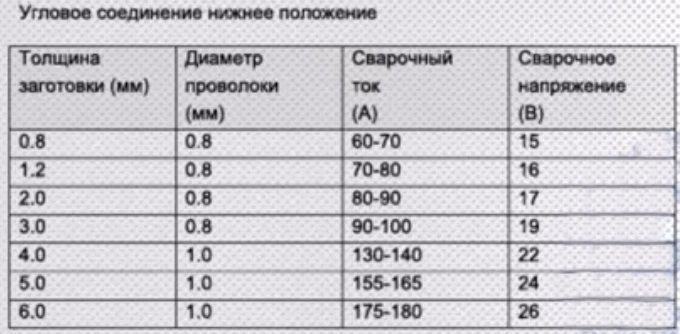

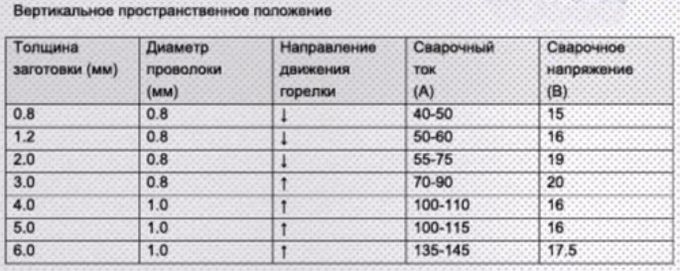

Таблицы (ниже) помогут вам определится с настройками полуавтомата:

При сварке внахлест, фаски нарезать не надо, достаточно зачистить поверхность, наложить детали друг на друга и выполнить соединение.

В процессе сварки, перед новым швом откусывайте наплавленный шарик на кончике проволоки.

Сварка в углекислом газе, в инертных газах и в защитных газовых смесях

I. Введение

Анализ рынка оборудования для дуговой сварки плавлением, сложившегося на рубеже веков, показывает, что наиболее распространенным способом сварки в промышленности продолжает оставаться полуавтоматическая сварка плавящимся электродом в среде защитных газов (MIG/MAG процесс). За последнее десятилетие ХХ века доля металла, наплавленного ручной дуговой сваркой, снизилась в 2 раза - с 22,6% до 11,2%, в то время как доля сварки в защитных газах возросла с 64,3% до 75,7%. Это наглядно видно на диаграммах, приведенных на Рис. 1, 2 .

Есть основания полагать, что в недалеком будущем доля ручной дуговой сварки стабилизируется на уровне 10 - 12%, доля полуавтоматической сварки сплошной проволокой - на уровне 40 - 50%, доля полуавтоматической сварки порошковой проволокой - на уровне 30 - 40%, доля сварки под флюсом - на уровне 5 - 6%. При этом MIG/MAG процесс используется не только при механизированной, но и при автоматизированной, и роботизированной сварке.

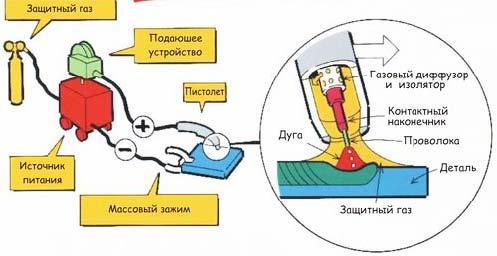

II. Общее понятия о MIG/MAG сварке

Рис. 3. Общая схема MIG/MAG сварки и оборудования

MIG/MAG - Metal Inert/Active Gas - электродуговая сварка плавящимся металлическим электродом (проволокой) в среде инертного/активного газа с автоматической подачей присадочной проволоки. Это полуавтоматическая сварка в среде защитного газа (углекислого или другого инертного газа) - наиболее универсальный и распространенный в промышленности метод сварки. Иногда этот метод сварки обозначают GMA (Gas Metal Arc) или GMAW (Gas Metal Arc Welding) . Применение термина «полуавтоматическая» не вполне корректно, поскольку речь идет об автоматизации только подачи присадочной проволоки, а сам метод MIG/MAG с успехом применяется при автоматизированной и роботизированной сварке. Словосочетание «сварка в углекислом газе», к которому привыкли многие специалисты, умышленно упущено, так как при этом методе все чаще используются многокомпонентные газовые смеси, в состав которых помимо углекислого газа могут входить аргон, кислород, гелий, азот и другие газы.

В зависимости от свариваемого металла и его толщины в качестве защитных газов используют инертные, активные газы или их смеси. В силу физических особенностей стабильность дуги и ее технологические свойства выше при использовании постоянного тока обратной полярности. При использовании постоянного тока прямой полярности количество расплавляемого электродного металла увеличивается на 25 - 30%, но резко снижается стабильность дуги и повышаются потери металла на разбрызгивание. Применение переменного тока невозможно из-за нестабильного горения дуги.

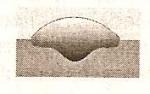

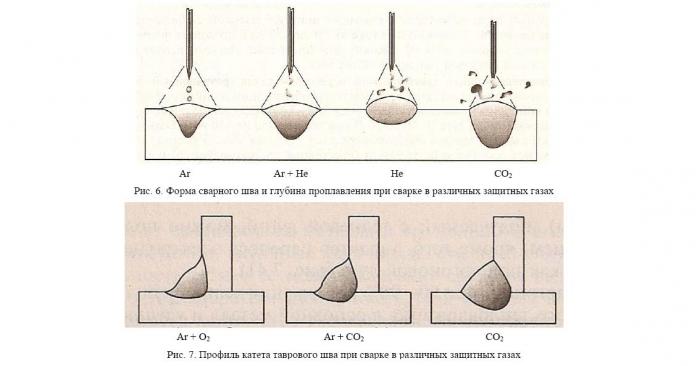

При сварке плавящимся электродом шов образуется за счет проплавления основного металла и расплавления дополнительного металла - электродной проволоки. Поэтому форма и размеры шва помимо прочего (скорости сварки, пространственного положения электрода и изделия и др.) зависят также от характера расплавления и переноса электродного металла в сварочную ванну. Характер переноса электродного металла определяется в основном материалом электрода, составом защитного газа, плотностью сварочного тока и рядом других факторов.

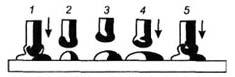

При традиционном способе сварки можно выделить три основные формы расплавления электрода и переноса электродного металла в сварочную ванну. Процесс электродуговой сварки с периодическими короткими замыканиями характерен для сварки электродными проволоками диаметром 0,5 - 1,6 мм при короткой дуге с напряжением 15 - 22 В. После очередного короткого замыкания (1 и 2 на рис. 4-1) силой поверхностного натяжения расплавленный металл на торце электрода стягивается в каплю. В результате длина и напряжение дуги становятся максимальными. Во все стадии процесса скорость подачи электродной проволоки постоянна, а скорость ее плавления изменяется и в периоды 3 и 4 меньше скорости подачи.

Поэтому торец электрода с каплей приближается к сварочной ванне (длина дуги и ее напряжение уменьшаются) до короткого замыкания (5 на Рис. 4-1). При коротком замыкании резко возрастает сварочный ток и как результат этого увеличивается сжимающее действие электромагнитных сил, совместное действие которых разрывает перемычку жидкого металла между электродом и изделием. Во время короткого замыкания капля расплавленного электродного металла переходит в сварочную ванну. Далее процесс повторяется. Частота периодических замыканий дугового промежутка может изменяться впределах 90 - 450 в секунду. Для каждого диаметра электродной проволоки в зависимости от материала, защитного газа и т.д. существует диапазон сварочных токов, в котором возможен процесс сварки с короткими замыканиями. При оптимальных параметрах процесса сварка возможна в различных пространственных положениях, а потери электродного металла на разбрызгивание не превышают 7%. Увеличение плотности сварочного тока и длины (напряжения) дуги ведет к изменению характера расплавления и переноса электродного металла, перехода от сварки короткой дугой с короткими замыканиями к процессу с редкими короткими замыканиями или без них. В сварочную ванну электродный металл переносится нерегулярно, отдельными крупными каплями различного размера (Рис. 4-2), хорошо заметными невооруженным глазом.

Рис. 4. Основные формы расплавления и переноса электродного металла при MIG/MAG сварке: 1 - короткими замыканиями, 2 - капельный, 3 - струйный

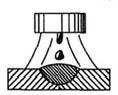

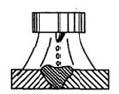

Рис. 5. Режим струйного переноса электродного металла при MIG/MAG сварке и форма сварного шва: 1 - нижний предел сварочного тока, 2 - верхний предел сварочного тока.

При достаточно высоких плотностях постоянного по величине (без импульсов или с импульсами) сварочного тока обратной полярности и при горении дуги в инертных газах может наблюдаться очень мелкокапельный перенос электродного металла. Название «струйный» он получил потому, что при его наблюдении невооруженным глазом создается впечатление, что расплавленный металл стекает в сварочную ванну с торца электрода непрерывной струей. Изменение характера переноса электродного металла с капельного на струйный происходит при увеличении сварочного тока до «критического» для данного диаметра электрода. Значение критического тока уменьшается при активировании электрода (нанесении на его поверхность тем или иным способом некоторых легкоионизирующих веществ), увеличении вылета электрода. Изменение состава защитного газа также влияет на значение критического тока. Например, добавка в аргон до 5% кислорода снижает значение критического тока. При сварке в углекислом газе без применения специальных мер получить струйный перенос электродного металла невозможно. Он не получен и при использовании тока прямой полярности. При переходе к струйному переносу поток газов и металла от электрода в сторону сварочной ванны резко интенсифицируется благодаря сжимающему действию электромагнитных сил. В результате под дугой уменьшается прослойка жидкого металла, в сварочной ванне появляется местное углубление. Повышается теплопередача к основному металлу, и шов приобретает специфическую форму с повышенной глубиной проплавления по его оси. При струйном переносе дуга очень стабильна, колебаний сварочного тока и напряжений не наблюдается. Сварка возможна во всех пространственных положениях.

III. MIG/MAG сварка в газовых смесях

Если рассматривать применение сварочных газов только с точки зрения получения наилучшей защиты реакционного пространства сварочной дуги от наружного воздуха, то оптимальным защитным газом будет аргон. Аргон тяжелее воздуха (плотность 1,78 кг/м3), обладает низким потенциалом ионизации (15,7 В), не вступает в химические взаимодействия с другими элементами и в достаточных количествах содержится в свободном виде (0,9325% об., или 0,00007% вес.) , что позволяет получать его из воздуха в ректификационных установках. В настоящее время аргон широко применяется в качестве защитного газа при сварке алюминиевых сплавов и высоколегированных сталей (особенно нержавеющих хромоникелевых). Однако при сварке углеродистых и низколегированных сталей основных структурных классов на российских предприятиях основным защитным газом для MIG/MAG процесса продолжает оставаться углекислый газ СО2. Между тем применение аргона позволяет повысить температуру сварочной дуги, что улучшает проплавление сварного шва, увеличивая производительность сварки в целом. При этом проплавление приобретает «кинжальную» форму, что позволяет выполнять однопроходную сварку в щелевую разделку металла бóльших толщин. При сварке в среде аргона (как и иных инертных газов) минимизируется выгорание активных легирующих элементов, что позволяет использовать более дешевые сварочные проволоки. Однако применение углекислого газа при сварке плавящимся электродом имеет свои преимущества, связанные прежде всего с химико-металлургическими процессами, происходящими при сварке. Углекислый газ имеет высокую плотность (приблизительно в 1,5 раза выше, чем у воздуха) и сам по себе способен обеспечить качественную защиту реакционного пространства; его потенциал ионизации, равный 14,3 В, дает возможность использовать при сварке эффект диссоциации молекул углекислого газа на оксид углерода СО и свободный кислород:

СО2 ↔ СО + О

СО ↔ С + О

В качестве защитных газовых смесей для сварки плавящимся электродом во всех промышленно развитых странах давно уже не применяют чистый углекислый газ. Для этого используются газовые смеси. От выбора защитной газовой смеси зависит качество сварки. Так, смеси, содержащие в своем составе гелий, повышают температуру сварочной дуги, что улучшает проплавление сварного шва, увеличивая производительность сварки в целом. Повышение производительности сварочных работ при применении газовых смесей составляет не менее 30-50%. Гораздо более значителен эффект от их применения по предприятию в целом. Например, применение газовых смесей при полуавтоматической сварке металла, подлежащего дальнейшей покраске, не требует последующей зачистки сварного шва и околошовной зоны. Сварной шов получается формы и чистоты вполне пригодной для дальнейшей покраски. Это обеспечивает значительное повышение производительности труда при дальнейших работах со сваренными изделиями на предприятии. Кроме того, применение газовых смесей при полуавтоматической сварке обеспечивает еще и повышенные свойства металла сварного соединения, что в ряде случаев позволяет отказаться от последующей термообработки, что всегда трудоемко. Данные защитные газовые смеси применимы для электродуговой сварки как углеродистых, так и легированных сталей. Рассмотрим составы газовых смесей, чаще всего применяемых при дуговой сварке .

Защитные газовые смеси для сварки неплавящимся вольфрамовым электродом

Газовая смесь НН-1 (Helishield H3) . Это инертная газовая смесь, состоящая из 30% гелия и 70% аргона. Дает более эффективный нагрев, чем аргон. Увеличивается проплавление и скорость сварки, более ровная поверхность шва.

Газовая смесь НН-2 (Helishield H5) . Это инертная газовая смесь, состоящая из 50% гелия и 50% аргона. Наиболее универсальная газовая смесь, подходит для сварки материалов практически любой толщины.

Защитные газовые смеси для сварки плавящимся электродом

Газовая смесь К-2 (Pureshield P31) . Это наиболее универсальная из всех смесей для углеродисто-конструкционных сталей. Состоит из 82% аргона и 18% углекислого газа. Подходит практически для всех типов материалов.

Газовая смесь К-3.1 (Argoshield 5). Эта смесь состоит из 92% аргона, 6% углекислого газа, 2% кислорода. Разработана для листовых и узких профильных (сортовых) сталей. Дает устойчивую дугу с низ-ким уровнем разбрызгивания, небольшим усилением и плоским гладким профилем сварного шва. Смесь превосходна для глубокого провара и идеально подходит для сварки листового металла.

Газовая смесь К-3.2 (Argoshield TC) . Это смесь 86% аргона, 12% углекислого газа, 2% кислорода. Дает устойчивую дугу с широкой зоной нагрева и хорошим проваром профиля, подходит для глубокого провара, сварки коротких швов и для наплавки. Может использоваться для сварки во всех положениях. Идеально подходит для ручной, автоматической и сварки с применением робота-автомата.

Газовая смесь К-3.3 (Argoshield 20) . Это смесь 78% аргона, 20% углекислого газа, 2% кислорода. Специально разработана для глубокого провара широкого ассортимента профилей. Смесь хорошо подходит для наплавки и сварки толстых прокатных (сортовых) сталей.

Газовая смесь НП-1 (Helishield HI) . Это смесь 85% гелия, 13,5% аргона, 1,5% углекислого газа. Данная смесь дает великолепные чистые швы с гладким профилем и незначительное, либо не дает совсем, окисление поверхности. Идеально подходит для тонких материалов, где высокая скорость прохода дает низкий уровень деформации (искривления) металла.

Газовая смесь НП-2 (Helishield H7) . Это смесь 55% гелия, 43% аргона, 2% углекислого газа. Придает низкий уровень сварочному армированию и обеспечивает высокую скорость сварки. Смесь хорошо подходит для автоматической сварки и для применения роботов-автоматов с использованием широкого спектра толщин свариваемых материалов.

Газовая смесь НП-3 (Helishield H101) . Это смесь 38% гелия, 60% аргона, 2% углекислого газа. Придает стабильность дуге, что обеспечивает низкий уровень разбрызгивания и снижает вероятность появления дефектов шва. Газовая смесь НП-3 рекомендуется для сварки материалов толщиной свыше 9 мм. Состав газовой смеси оказывает влияние практически на все параметры режима сварки. Результаты исследований, проведенных ЗАО НПФ «Инженерный и технологический сервис» (Санкт-Петербург) представлены в Таблице 1.

Таблица 1. Влияние газовой смеси на параметры сварки (сварка проволокой Св-10ГСМТ ø 1,4 мм)

ОБЗОР ОБОРУДОВАНИЯ

| Защитный газ | I св, А | U д, В | Q, кг/час | Ψ, % | Ά нб, % |

| 200 - 210 | 22 - 23 | 2,3 | 4,7 | 1,5 | |

| 300 - 310 | 30 - 33 | 4,3 | 6,7 | 2,0 | |

|

97%Ar + 3%O 2 |

200 - 210 | 21 - 22 | 3,0 | 1,4 | 0,2 |

| 300 - 310 | 29 - 30 | 4,3 | 0,5 | - | |

|

82% Ar + 18% CO 2 |

200 - 210 | 24 - 25 | 3,7 | 3,8 | 0,3 |

| 300 - 310 | 30 - 31 | 6,0 | 2,9 | 0,3 | |

|

78% Ar + 20% CO 2 + 2%O 2 |

200 - 210 | 25 - 26 | 3,7 | 3,2 | 0,2 |

| 300 - 310 | 30 -31 | 6,0 | 2,9 | 0,2 | |

|

86% Ar + 12% CO 2 + 2%O 2 |

200 - 210 | 21 - 22 | 3,1 | 1,4 | 0,2 |

| 300 - 310 | 29 - 30 | 4,4 | 0,5 | - |

Iсв ток сварки,

Uд напряжение дуги,

Q количество наплавленного металла в единицу времени,

ψ коэффициент потерь металла на разбрызгивание,

Анб коэффициент набрызгивания, определяющий трудозатраты на удаление брызг с поверхности свариваемых деталей.

Влияние состава газовой смеси на свойства металла шва наглядно представлено в Таблице 2:

Таблица 2. Влияние газовой смеси на свойства металла (сварка проволокой Св-10ГСМТ ø 1,4 мм, ток сварки 250А, напряжение дуги 23-25 В)

| Защитныйгаз | σ т, МПа | σ в, МПа | δ, % | ψ, % | KCU, Дж/см 2 | |

| +20ºС | -40ºС | |||||

| СО 2 | 401 | 546 | 27,0 | 62,4 | 14,1 | 8,4 |

| 97%Ar + 3%О 2 | 385 | 590 | 28,0 | 60,0 | 20,0 | 12,0 |

| 82%Ar + 18%СО 2 | 395 | 580 | 30,0 | 65,0 | 24,0 | 16,0 |

| 78%Ar + 20%СО 2 + 2%О 2 | 392 | 583 | 29,5 | 63,5 | 23,5 | 15,3 |

| 86%Ar + 12%СО 2 + 2%О 2 | 390 | 585 | 29,0 | 63,0 | 24,0 | 15,8 |

σ т предел текучести,

σ в предел прочности,

δ относительное удлинение,

ψ относительное укорочение,

KCU ударная вязкость.

Для каждой из этих смесей рекомендуются свои режимы сварки (см. Таблицу 3), учитывающие особенности химико-металлургических процессов, происходящих в сварочной ванне, в которых участвуют составляющие газовых смесей (углекислый газ и кислород).

| Исходный материал |

Толщина, мм

|

Рекомендуемая смесь

|

Диаметр сварочной проволоки, мм

|

Скорость сварки, мм/мин

|

Ток сварки

I св, А |

Напряжение дуги U д, В

|

Скорость подачи проволоки, м/мин

|

Расход газа, л/мин

|

| Углеродистые конструкционные стали

|

1,0 | К-3.1 | 0,8 | 350-600 | 45-65 | 14-15 | 3,5-4,0 | 12 |

| 1,6 | К-3.1 | 0,8 | 400-600 | 70-80 | 15-16 | 4,0-5,3 | 14 | |

| 3,0 | К-3.2 | 1,0 | 280-520 | 120-160 | 17-19 | 4,0-5,2 | 15 | |

| 6,0 | К-3.2 | 1,0 | 300-450 | 140-160 | 17-18 | 4,0-5,0 | 15 | |

| 6,0 | К-3.2 | 1,2 | 420-530 | 250-270 | 26-28 | 6,6-7,3 | 16 | |

| 10,0 | К-3.2 | 1,2 | 300-450 | 140-160 | 17-18 | 3,2-4,0 | 15 | |

| 10,0 | К-2 | 1,2 | 400-480 | 270-310 | 26-28 | 7,0-7,8 | 16 | |

| 10,0 | К-2 | 1,2 | 300-450 | 140-160 | 17-18 | 3,2-4,0 | 15 | |

| 10,0 | К-3.3 | 1,2 | 370-440 | 290-330 | 26-31 | 10,0-12,0 | 17 | |

| Легированные стали

|

1,6 | НП-1 | 0,8 | 410-600 | 70-85 | 19-20 | 6,5-7,1 | 12 |

| 3,0 | НП-2 | 1,0 | 400-600 | 100-125 | 16-19 | 5,0-6,0 | 13 | |

| 6,0 | НП-2 | 1,0 | 280-520 | 120-150 | 16-19 | 4,0-6,0 | 14 | |

| 6,0 | НП-2 | 1,2 | 500-650 | 220-250 | 25-29 | 7,0-9,0 | 14 | |

| 10,0 | НП-3 | 1,2 | 250-450 | 120-150 | 16-19 | 4,0-6,0 | 14 | |

| 10,0 | НП-3 | 1,2 | 450-600 | 260-280 | 26-30 | 8,0-9,5 | 14 | |

| 10,0 | НП-3 | 1,2 | 220-400 | 120-150 | 16-19 | 4,0-6,0 | 15 | |

| 10,0 | НП-3 | 1,2 | 400-600 | 270-310 | 28-31 | 9,0-10,5 | 15 | |

| Алюминиевые сплавы

|

1,6 | НП-1 | 1,0 | 450-600 | 70-100 | 17-18 | 4,0-6,0 | 14 |

| 3,0 | НП-1 | 1,2 | 500-700 | 105-120 | 17-20 | 5,0-7,0 | 14 | |

| 6,0 | НП-1 | 1,2 | 450-600 | 120-140 | 20-24 | 6,5-8,5 | 14 | |

| 6,0 | НП-2 | 1,2 | 550-800 | 160-200 | 27-30 | 8,0-10,0 | 14 | |

| 10,0 | НП-2 | 1,2 | 450-600 | 120-140 | 20-24 | 6,5-8,5 | 16 | |

| 10,0 | НП-2 | 1,6 | 500-700 | 240-300 | 29-32 | 7,0-10,0 | 16 | |

| 10,0 | НП-2 | 1,2-1,6 | 400-500 | 130-200 | 20-26 | 6,5-8,0 | 18 | |

| 10,0 | НП-3 | 1,6-2,4 | 450-700 | 300-500 | 32-40 | 9,0-14,0 | 18 |

Если сравнить два способа защиты сварочной ванны (чистый углекислый газ или аргонсодержащие многокомпонентные газовые смеси), то можно сделать выводы в пользу применения многокомпонентных газовых смесей. Использование газовых смесей имеет следующие преимущества:

За счет более высокой температуры дуги повышается производительность сварки не менее чем в полтора раза при сохранении неизменной потребляемой электрической мощности (то есть обеспечивается снижение удельных энергозатрат примерно в 1,3 раза), а по сравнению с ручной дуговой сваркой покрытым электродом повышение производительности составляет уже не менее 1,5 × 2,6 = 4 раза (при этом удельные энергозатраты снижаются примерно в 2 - 4 раза);

За счет появления мелкокапельного или струйного переноса в 1,5 - 3 раза снижается разбрызгивание электродного металла и в 8 - 10 раз снижается набрызгивание электродного металла на сварной шов и околошовную зону, что определяет трудозатраты на удаление брызг с поверхности свариваемых деталей;

Увеличивается глубина проплавления при одновременном уменьшении ширины наплавленного валика («кинжальное» проплавление); - более плавной становится линия перехода от наплавленного металла к основному металлу, что уменьшает вероятность образования очагов трещинообразования в зоне сплавления;

Механические свойства сварного соединения остаются на том же уровне, как и при сварке в углекислом газе, за исключением относительного удлинения δ, которое увеличивается примерно на 10% и ударной вязкости KCU, которая увеличивается существенно, от 1,5 до 2 раз, в зависимости от типа применяемой газовой смеси (это имеет огромное значение для металлоконструкций, работающих на открытых площадках в условиях отрицательных температур);

Стабилизируется процесс сварки и улучшается качество металла шва (снижение пористости и неметаллических включений); - снижается общий расход газовой смеси за счет большей эффективности газовой защиты; - для сварки металлоконструкций с использованием газовых сварочных смесей возможно применение углекислотных сварочных полуавтоматов и автоматов любого производства

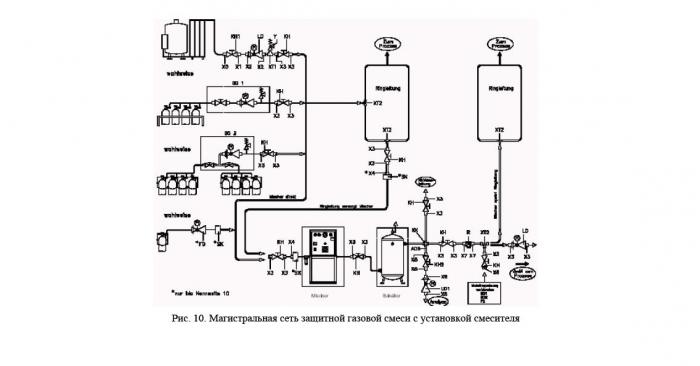

Защитные сварочные газовые смеси промышленно выпускаются на заводах по производству технических газов и поставляются в стандартных газовых баллонах различной емкости. Однако в последнее время некоторые потребители предпочитают самостоятельно производить сварочные смеси; это связано илис тем, что стандартно выпускаемые газовые смеси не удовлетворяют их по своему качеству (большой разброс процентного соотношения компонентов смеси, высокое содержание влаги и различных примесей), или с необходимостью применения нестандартных смесей (например, многокомпонентных). Естественно, в этом случае появляется необходимость в применении специальных приборов для качественного смешивания компонентов смеси.

Как правило, в газовых смесителях используется принцип подмешивания одного компонента смеси к другому (или другим) при условии выравнивания давления различных компонентов. Наиболее часто используются двух-, трех- и четырех компонентные смесители. Можно рассмотреть работу двухкомпонентного смесителя как наиболее простого (Рис. 7). Смешиваемые газы (например, аргон и углекислый газ как наиболее часто используемые в защитных смесях) подаются во входные камеры 1 и 2, имеющие предварительные регуляторы входного давления и встроенные фильтры. Из входных камер компоненты поступают в двухкамерный редуктор 8, в котором происходит окончательное выравнивание давления компонентов смеси с высокой точностью. После выравнивания давления компоненты поступают в блок смешивания 12; при этом регулятор пропорции смешиваемых газов 10 постоянно контролирует процентное соотношение компонентов смеси (в процентах от объема) при помощи регулятора пилотного газа 7 (пилотный газ - один из газовых компонентов смеси, используемых в процессе смешения; выступает в роли наполнителя в двухкамерных редукторах выравнивание давления). Поступление компонентов смеси в блок смешивания осуществляется через калиброванные отверстия, размер которых точно соответствует типу компонента (вот почему производители газовых смесителей требуют указывать, для каких газов будет применяться смеситель).

Затем через электромагнитный клапан 13 смесь поступает в регулятор 15, который сглаживает броски давления и подается в буферную емкость для подачи в магистральную сеть. Манометр/расходомер 14 отображает значения давления и расхода готовой смеси на выходе смесителя.

Система сигнализации смесителя, работающая совместно с реле давления, контролирует уровень давления газов на входе в смеситель. Сигнализация срабатывает, если уровень давления хотя бы одного из смешиваемых газов падает ниже установленного минимума. При этом срабатывает выключатель и смеситель отключается.

Регулировка производительности смесителя осуществляется изменением входного давления компонентов смеси и изменением выходного давления готовой смеси. Соотношение компонентов смеси регулируется регулятором пропорции смешиваемых газов, который установлен обычно на лицевой панели смесителя и проградуирован в процентах одного из компонентов смеси (на трех- и много компонентных смесителях установлено несколько регуляторов пропорции). Смесители могут быть установлены на ресиверы (для создания запаса готовой смеси).

Серийно выпускаемые смесители, как правило, являются стационарными, и в зависимости от производительности (от 1,2 до 600 м3/час и более), способны обеспечить защитными газовыми смесями от 1 до 500 постов полуавтоматической сварки.

Установка смесителей в магистральную сеть похожа на подключение компрессора в системе сжатого воздуха. Пример такой сети показан на Рис. 10.

Существуют и более простые однопостовые смесители, устанавливаемые непосредственно на газовые баллоны (Рис. 11.). Примером может служить смеситель ВМ-2М, производимый компанией WITT Gasetechnik (Германия). Этот смеситель устанавливается непосредственно на углекислотный баллон; аргон также подается напрямую по шлангу высокого давления. Принцип действия смесителя основан на инжекции углекислого газа в поток аргона через калиброванное отверстие, позволяющее точно дозировать пропорции компонентов смеси. Смеситель ВМ-2М позволяет подмешивать в аргон до 25% углекислого газа, выдерживая точность соотношения газов до ± 0,1%. Выход смесителя оттарирован как расходомер с пределами регулирования от 0 до 25 л/мин. Смеситель ВМ-2М позволяет отказаться от использования баллонных регуляторов давления и может быть рекомендован для применения как на небольших производствах, так и на крупных предприятиях для однопостовой подачи газовых смесей (например, в случаях, когда на каждом сварочном посту необходимо иметь газовую смесь индивидуального состава).

IV. Сварка порошковыми проволоками - метод FCAW

Технологию MIG/MAG сварки порошковыми проволоками трудно назвать новой, но в отечественной промышленности она до сих пор не получила распространения, несмотря на свои очевидные преимущества перед MIG/MAG сваркой проволоками сплошного сечения. Скорее всего, это связано с тем, что в СССР не было промышленного производства качественных порошковых проволок, хотя исследования и разработки в этом направлении проводились в ИЭС им. Патона, НИКИМТ, НИИМонтаж, ЦНИИКМ «Прометей», ЦНИИЧермет.

В принятой международной системе обозначений методов сварки MIG/MAG сварка порошковыми проволоками обозначается FCAW - Flux Core Arc Welding.

Порошковая проволока представляет собой гибкую трубку, свернутую из тонкой качественной стальной ленты (часто подвергнутой электропереплаву или отжигу в вакууме или контролируемой атмосфере), которая заполняется порошкообразной шихтой, состоящей из легирующих, раскисляющих и защитных компонентов и компонентов для стабилизации дуги. По своим сварочным свойствам порошковые проволоки больше схожи со штучными покрытыми электродами для ММА сварки и состав шихты схож с составом их покрытия. Многие порошковые проволоки, содержащие в шихте большое количество защитных элементов, предназначены для сварки без защитного газа - так называемая сварка открытой дугой - и носят название самозащитных.

Так же, как и среди штучных покрытых электродов, среди порошковых проволок можно выделить проволоки с рутиловым и основным наполнением; для сварки легированных сталей разработаны проволоки с шихтой соответствующего легирования; для сварки толстолистовых сталей в основном применяются порошковые проволоки, в шихту которых добавлен порошок железа для повышения коэффициента наплавки (Metal flux core wire).

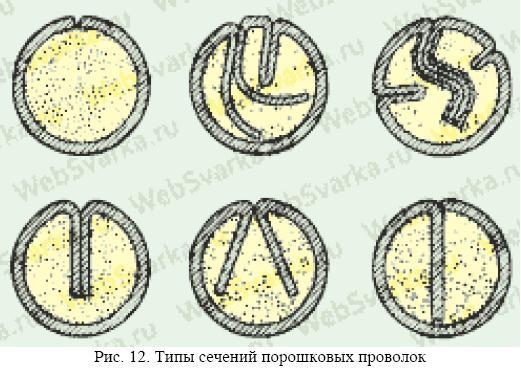

Применение порошковых проволок при MIG/MAG сварке имеет видимые преимущества: Рис. 12. Типы сечений порошковых проволок

Высокая производительность наплавки - увеличение составляет до 60% по сравнению с проволоками сплошного сечения;

Возможность лучшего контроля процессами легирования и раскисления сварочной ванны за счет более точного дозирования добавок в шихте порошковой проволоке;

Лучшая защита сварочной дуги при работе на открытом воздухе (по степени защиты практически приближается к сварке ММА);

Лучшая защита остывающего металла шва из-за повышенного шлакообразования (особенно важно при сварке перлитных и феррито-перлитных сталей, а также хромистых и марганцовистых сталей, склонных к закалке)

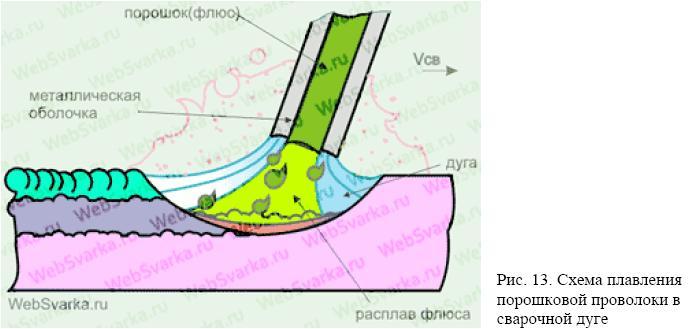

Конструкция порошковой проволоки определяет некоторые особенности ее расплавления электрической дугой. Порошковый сердечник проволоки на 50-70% состоит из неметаллических материалов и поэтому его электрическое сопротивление весьма велико - в сотни раз больше, чем у металлической оболочки. Поэтому практически весь сварочный ток проходит через металлическую оболочку, расплавляя ее. Плавление же шихты, расположенной внутри металлической оболочки, происходит в основном за счет теплового излучения дуги и теплопередачи от расплавляющегося металла оболочки. Ввиду этого спеченные частицы шихты могут выступать из оболочки, касаться ванны жидкого металла или переходить в нее частично в нерасплавленном состоянии. Это повышает вероятность попадания в металл шва неметаллических включений из нерасплавленной шихты. Поэтому сварку порошковыми проволоками ведут на более жестких режимах с постоянным контролем напряжения дуги.

Сварка порошковыми проволоками имеет свои недостатки. Малая жесткость трубчатой конструкции порошковой проволоки требует применения подающих механизмов с ограниченным усилием сжатия проволоки в подающих роликах. Выпуск проволоки в основном диаметром 2,6 мм и более, требуя применения для устойчивого горения дуги повышенных сварочных токов, позволяет использовать их для сварки только в нижнем и редко в вертикальном положении. Это объясняется тем, что образующаяся сварочная ванна повышенного объема, покрытая жидкотекучим шлаком, не удерживается в вертикальном и потолочном положениях силой поверхностного натяжения и давлением дуги.

Повышенное шлакообразование порошковых проволок усложняет технику сварки. Наличие на поверхности сварочной ванны шлака, замедляя кристаллизацию расплавленного металла, одновременно ухудшает условия образования шва в пространственных положениях, отличных от нижнего и затрудняет провар корня шва. При многослойной сварке поверхность предыдущих слоев следует тщательно зачищать от шлака. Существенный недостаток порошковых проволок, сдерживающий их широкое промышленное применение, - повышенная вероятность образования в швах пор, вызываемая наличием пустот в проволоке из-за производственного брака. Кроме того, нерасплавившиеся компоненты шихты, переходя в сварочную ванну, способствуют появлению газообразных продуктов. Диссоциация мрамора, окисление и восстановление углерода при нагреве и плавлении ферромарганца в сочетании с мрамором и другие процессы также могут привести к образованию в металле сварочной ванны газовой фазы. В результате этого в швах появляются внутренние и поверхностные поры.

В этих условиях режим сварки (сила тока, напряжение, вылет электрода) оказывает большое влияние на возможность возникновения в швах пор. Повышает вероятность образования пор также влага, попавшая в наполнитель при хранении проволоки, а, кроме того, смазка и ржавчина, следы которых имеются на металлической ленте.

Использование активного защитного газа (углекислый газ, добавки кислорода) снижают образование пор в швах. В зависимости от состава наполнителя для сварки используют постоянный ток прямой или обратной полярности от источников с жесткой или крутопадающей характеристикой.

13.02.2015В данной статье рассматривается использование двух самых распространенных защитных газов для сварки стали полуавтоматом - CO2 (углекислый газ) и Ar+CO2 (сварочная смесь на основе аргона). В ходе сравнения применения защитных газов было проведено несколько тестов, на основе которых были сделаны определенные выводы и предложены соответствующие рекомендации. Надеемся, что данная статья поможет новичкам и опытным профессионалам определиться с выбором сварочного газа, или взглянуть на процесс сварки стали полуавтоматом глазами эксперта.

Сварочные работы полуавтоматом требуют предварительной подготовки. Одно из важнейших условий сварки - защита сварочной ванны от кислорода, входящего в состав воздуха, которым мы дышим. Кислород является мощнейшим окислителем, способным моментально войти в реакцию с расплавленным металлом, превратив его в оксид.

Большинство металлов имеют высокую тенденцию к присоединению кислорода (с образованием оксидов) и в меньшей степени к присоединению азота (с образованием нитридов). Кислород также реагирует с углеродом, содержащимся в металле, с образованием оксида углерода. Оксиды, нитриды и оксид углерода при растворении в металле шва образуют дефекты сварного шва. Кроме защиты сварочной ванны, защитный газ оказывает влияние на характеристику дуги, способ переноса электродного металла, глубину проплавления и профиль сварочного шва, производительность сварки, склонность к прожогу и степень зачистки сварного шва.

Защитный газ позволяет должным образом выполнить сварочные работы в местах, где шов должен быть безупречным. Конечно, если сварка производится на не лицевых панелях или в условиях постоянного сквозняка, вне помещения, придётся использовать специальную флюсовую сварочную проволоку.

Защитные газы делятся на инертные и активные. Инертные газы химически не взаимодействуют с нагретым металлом, тогда как активные газы вступают в химическую реакцию и растворяются в металле.

Для сварки стали используется CO 2 (активный газ) или Ar + CO 2 (сварочная смесь на основе аргона). В чём же разница?

Углекислый газ оказывает на металл сварочной ванны окисляющее, а также науглероживающее действие. Препятствием для применения углекислого газа в качестве защитной среды являются поры в швах. Поры вызываются при кипении затвердевающего металла сварочной ванны из-за выделения СО, вследствие недостаточной раскисленности металла.

Чистый аргон даёт отличные результаты при сварке цветных металлов. Тем не менее, этот газ в чистом виде дает не вполне удовлетворительную характеристику при сварке черных металлов. Аргоновая дуга имеет тенденцию к прожогу.

Добавление к аргону 3-10% углекислого газа (вплоть до 25%) дает заметное улучшение характеристики.

Справка : при температуре выше 1300°C углекислый газ начинает разлагаться: CO2=C+O2. Максимальное разложение происходит при 6000°C.

Проведём несколько тестов со стальными пластинами.

1. СО2 против ArCO 2 (82 - 18%): пластина 3.0 мм, проволока 0.8мм.

(на картинке: слева - CO 2, справа - ArCO2)

СО2: дуга не стабильная, сильное разбрызгивание металла.

ArCO2: дуга стабильная, шов аккуратный.

27, предварительно настроив его на программу сварки в среде CO 2, как на обычных полуавтоматах, не используемых в кузовном ремонте.

При добавлении к аргону углекислого газа происходит увеличение градиента потенциала и увеличение концентрации энергии дуги. Как следствие, размеры дуги уменьшаются, а давление дуги на ванну и каплю на электроде увеличивается. Доля углекислого газа в сварочной смеси напрямую влияет на процесс сварки. При содержании СО2 в смеси до 15% происходят те же процессы, что и при сварке в чистом аргоне: крупнокапельный, импульсно-дуговой и струйный (при силе тока выше критической, но критические токи в данной смеси больше, чем в аргоне). При содержании в смеси 20-25% углекислого газа происходит процесс с частыми принудительными короткими замыканиями (используется проволока диаметром 0,6мм или 1,4мм), крупнокапельный, струйный и импульсно-дуговой. Сила критического тока струйного процесса выше, чем в чистом аргоне и смесях с меньшим содержанием углекислого газа.

(Ar + CO 2). Переход на чистый CO2 требует перенастройки программы либо использования проволоки другого состава, который не соответствует составу металла кузова автомобиля, что, несомненно, скажется на качестве сварочных работ. Разница в стоимости двух газов составляет не более 10-15%, соответственно, для достижения превосходных результатов при использовании современного европейского оборудования рекомендуется использовать Ar + CO 2.

Применение защитных газов важно при проведении сварочных работ. В ходе сравнения использования наиболее распространенных газов мы пришли к выводу, что смесь аргона и углекислого газа имеет значительные преимущества. Сварочные смеси (Ar + CO 2) отлично проявили себя в авторемонте, и их использование представляется нам наиболее рациональным решением в условиях современного рынка.

Сварочные газовые смеси на основе аргона и углекислоты.

Для высокого качества электросварочных работ в среде защитных газов компания «Криогенсервис» предлагает широкий ассортимент сварочных смесей на основе аргона, а также заправку баллонов сварочными смесями любого объема!

ПОЛЕЗНАЯ ИНФОРМАЦИЯ:

Возможно ли сократить расходы на сварку и улучшить ее качество одновременно?

ДА! ДА, и еще раз ДА!

Технология сварки в защитной среде с применением сварочных газовых смесей значительно повышает качество работ и эффективность производства сварочных работ. Новым уровнем в улучшении сварочных процессов стало применение газовых смесей на основе аргона!

Преимущества использования газовых сварочных смесей на основе аргона по сравнению с углекислотой:

Увеличение количества наплавляемого металла за единицу времени, а также снижение потерь электродного металла на разбрызгивание.

Снижение количества прилипания брызг (набрызгивания) в районе сварного соединения и как следствие уменьшение до 95% трудоемкости по их удалению. Повышение плотности и пластичности металла шва. Повышение прочности сварного соединения. Процесс сварки стабилен даже при некоторой неравномерности подачи сварочной проволоки, а также наличия на её поверхности следов технологической смазки и ржавчины. Гигиенические условия труда на рабочем месте сварщика улучшаются за счет значительного уменьшения количества выделений сварочных аэрозолей и дымов.

Лучшее качество:

Уменьшает количество оксидных включений и измельчает зерно, улучшая микроструктуру металла. Увеличивает глубину провара шва, повышает его плотность, что в конечном итоге увеличивает прочность свариваемых конструкций.

Высокая усталостная прочность, лучший внешний вид изделий — весомые аргументы в пользу сварочных смесей при сварке.

Более высокая производительность:

Скорость сварки по сравнению с традиционной (в защитной среде CO2) увеличивается в два раза. Это происходит из-за меньшего поверхностного натяжения расплавленного металла, вследствие чего на 70%-80% снижается разбрызгивание и набрызгивание электродного металла. Незначительное количество брызг и поверхностного шлака во многих случаях исключает работы по зачистке свариваемых элементов.

Экономия средств:

Уменьшает расход электроэнергии и сварочной проволоки на 10-15%. Позволяет значительно сократить затраты на работы, связанные с зачисткой, и подготовку сварных швов перед покраской или оцинкованием. Увеличивает срок службы сварочных насадок, стекол масок и спецодежды, вследствие чего сокращаются затраты на их замену.

Лучшие условия труда:

Значительно меньше количества дыма, сварочных аэрозолей и вредных газов сохраняют здоровье сварщика и позволяют ему длительное время работать с большим вниманием. Уменьшается риск возникновения профессиональной болезни сварщиков — силикоза легких.

Уже наступило время использовать прогрессивные технологии и новые продукты, позволяющие производителям обеспечивать высокое качество работ и эффективность производства, улучшить и обезопасить условия труда своих рабочих.

Компания «Криогенсервис» осуществляет поставку сварочных газовых смесей, наполнение баллонов и оперативную доставку специализированным транспортом.

Сравнительные таблица для выбора состава сварочной смеси

| Наименование и обозначение газовой смеси | Состав и способ поставки | Область применения в сварке |

|---|---|---|

| Смесь газовая ТУ 2114-001-87144354-2012 Ar/2CO2 | 98%Ar + 2%CO2Ar — аргон газообразный сорт высший (99,993%);CO2 — двуокись углерода газообразная сорт высший (99,8%).Поставляется: в стальных баллонах под давлением 150 кгс/см2; в моноблоках БМКБ - под давлением 200 кгс/см2.

Баллоны окрашены в черный цвет и имеют белую надпись «смесь Ar — CO2 |

полуавтоматическая сварка: — нержавеющих сталей; — тонкостенных изделий (толщина менее 1 мм) из обычных конструкционных сталей; — сварка-пайка на полуавтомате оцинкованных деталей и соединений медь-железо. |

| Смесь газовая ТУ 2114-001-87144354-2012 Ar/10CO2 | 90%Ar + 10%CO2Ar — аргон газообразный сорт высший (99,993%);CO2 — двуокись углерода газообразная сорт высший (99,8%).Поставляется: в стальных баллонах под давлением 150 кгс/см2; в моноблоках БМКБ — под давлением 200 кгс/см2. | — полуавтоматическая сварка низколегированных и среднелегированных конструкционных сталей; — все виды скоростной сварки; — импульсная сварка; — возможна работа как в режиме мелкокапельного переноса, так и в струйном режиме. |

| Смесь газовая ТУ 2114-001-87144354-2012 Ar/18CO2 |

82%Ar + 18%CO2Ar — аргон газообразный сорт высший (99,993%);CO2 — двуокись углерода газообразная сорт высший (99,8%).Сварочная газовая смесь поставляется: в стальных баллонах под давлением 150 кгс/см2; в моноблоках БМКБ — под давлением 200 кгс/см2.

Баллоны окрашены в черный цвет и имеют белую надпись «смесь Ar-CO2» |

Наиболее универсальная газовая смесь для полуавтоматической сварки углеродисто-конструкционных сталей, подходит практически для всех типов материалов и видов швов. |

| Смесь газовая ТУ 2114-001-87144354-2012 Ar/20CO2 Свидетельство НАКС № АЦСМ-12-01610 |

80%Ar + 20%CO2Ar — аргон газообразный сорт высший (99,993%);CO2 — двуокись углерода газообразная сорт высший (99,8%).Поставляется: в стальных баллонах под давлением 150 кгс/см2; в моноблоках БМКБ - под давлением 200 кгс/см2.

Баллоны окрашены в черный цвет и имеют белую надпись «смесь Ar-CO2». |

-полуавтоматическая сварка и наплавка обычных конструкционных сталей; -полуавтоматическая сварка нержавеющих сталей с порошковой проволокой; -возможность выполнения вертикальных швов с минимальным разбрызгиванием |

| Смесь газовая ТУ 2114-001-87144354-2012 Ar/25CO2 |

75%Ar+25%CO2Ar — аргон газообразный сорт высший (99,993%);CO2 — двуокись углерода газообразная сорт высший (99,8%).Поставляется: в стальных баллонах под давлением 150 кгс/см2; в моноблоках БМКБ - под давлением 200 кгс/см2. Баллоны окрашены в черный цвет и имеют белую надпись «смесь Ar-CO2». | — полуавтоматическая сварка и наплавка обычных конструкционных сталей;- сварка трубопроводов на автоматах и роботах;- обеспечивает максимальное проплавление при минимуме брызг;- возможность работы во всех положениях |

top

Компания «Криогенсервис» производит снабжение предприятий (различного профиля) техническими газами: азот, аргон, ацетилен, газовые смеси, гелий марки «А» и гелий марки «Б», технический кислород, пропан, а также углекислота. Кроме поставок технических газов, компания специализируется на торговле газовыми баллонами, произведёнными по ГОСТ 949-73 и ГОСТ 15860-84 (для пропана). Среди дополнительных услуг компании, можно отметить услуги по ремонту, аренде, покупке и переосвидетельствованию (аттестации) газовых баллонов.