Автоматическая сварка, сварочные роботы. Применение роботов в сварочной технологии

В последние годы многие успешные предприятия металлообработки, заинтересованные в выпуске качественной продукции, регулярно проводят мероприятия, направленные на эффективную модернизацию своего производства. Один из важных этапов этого процесса - использование сварочного робота, чтобы заменить человеческий труд.

Ручная электродуговая сварка представляет собой весьма сложный и ответственный процесс, для выполнения которого от человека требуются особые знания и большой опыт работы. Работа сварщика тяжелая и монотонная, и на качество её выполнения большое влияние оказывает так называемый человеческий фактор.

Развитие современной робототехники позволило снять влияние этого параметра, ведь робот для сварки в комплекте с профессиональным сварочным оборудованием не только не уступает любому опытному сварщику, но и превосходит его результаты труда. Каковы же конкретные преимущества современных роботов для сварки перед человеком?

1. Широкие возможности настройки

У каждой рабочей программы сварочного робота имеется ряд определённых параметров, соответствующих требованиям к сварке тех или иных изделий. Таким образом, можно настроить робота под конкретную толщину детали, вид и длину сварного шва, расположение шва в пространстве и другие особенности сварки.

Вот некоторые параметры роботизированной сварки, которые можно модифицировать в процессе работы:

- Определение последовательности выполнения сварки

- Время подачи защитного газа до начала и после окончания сварки

- Данные для автоматического высвобождения проволоки при приварке

- Скорость подачи и оттягивания проволоки

- Данные для корректировки геометрии шва.

2. Универсальность и быстрая перестройка

Сварочный робот - это современный механизм, отличающийся универсальностью действий, а также высокой скоростью перехода на выполнение новых операций. В отличие от специализированного оборудования, способного выполнять лишь ту задачу, для которой оно было спроектировано, робот легко переключается с одной работы на другую и даже способен выполнять некоторые процессы одновременно.

Роботы могут использоваться для сварки как компактных деталей, так и тяжеловесных заготовок абсолютно любой конструкции. Например, в этом видео робот приваривает рёбра жёсткости к двутавровой балке:

Возможность быстрой перестройки с одного типа работ на другие - то, что существенно отличает робота для сварки не только от специализированного оборудования, но и от сварщика-человека.

Принципиальное различие между роботизированными технологиями и обычными, традиционными средствами - в том, что роботы всегда имеют многоцелевое назначение, легко перестраиваясь на выполнение разнообразных операций, в том числе и при возникновении нестандартных ситуаций.

Знаете ли вы? Каждый год доля сварочных работ, выполняемых роботами, неуклонно растёт. Скажем, в Европе число сварочных роботов на заводах и фабриках ежегодно увеличивается на 10%.

3. Безопасность

Роботизированные комплексы всегда огорожены для того, чтобы предупредить возможность получения травмы. На предприятиях принимаются все меры, чтобы в течение эксплуатации робота несанкционированный персонал не находился в пределах его рабочей зоны.

Обычная форма защиты - высокий забор - дополняется защитными лучами, пересечение с которыми автоматически остановит робот манипулятор. Кроме того, дополнительную безопасность обеспечивают и кнопки аварийной остановки.

4. Точность выполнения работ

Точечная сварка роботом - уже давно признанный метод, ведь требуемая точность позиционирования по этой технологии составляет всего 1 мм, что было доступно уже первому поколению роботов. При дуговой сварке требуются значительно более жёсткие допуски, по сравнению с контактной, ведь изменение в положении дуги не должно быть выше 0,5 мм.

Высокая точность сварки роботом обеспечивается безошибочными колебательными движениями горелки, однако для того, чтобы добиться идеальной повторяемости при использовании робота на производстве, необходимо выполнение ряда требований:

- Обеспечение высокой точности позиционирования всех сварочных узлов

- Обеспечение стабильности соединений сварных швов

- Использование сварочных материалов только наивысшего качества.

Экономическая оправданность роботов для сварки, или когда стоит роботизировать производство

Все эти преимущества сварочных роботов, безусловно, важны, но нельзя забывать и о том, что промышленные роботы - это всегда большие расходы, которые могут не оправдаться, если ваше предприятие не будет соответствовать такой технике.

В стоимостном выражении, сварочный робот для электродуговой сварки экономически обоснован при производстве не менее 1000 единиц продукции в год. Для более мелких объёмов производства программирование робота и производственных приспособлений вряд ли будет доходным.

Наиболее значимые преимущества, а также некоторые недостатки роботов для сварки обобщены в следующей таблице:

|

Преимущества |

Недостатки |

|

Увеличенная производительность и скорость сварки (фактор времени дуги достигает 60-80%) |

Значительная потребность в обучении персонала, программирующего и обслуживающего робота |

|

Уменьшение числа рабочих мест (один оператор робота вместо 2-4 сварщиков) |

Жёсткие допуски на сборку и позиционирование |

|

Более предсказуемое и высокое качество сварки |

Необходимость реконструкции процесса подготовки деталей под сварку |

|

Улучшение условий труда (оператору не нужно стоять в непосредственной близости от дуги) |

|

|

Благотворное влияние на общую эффективность производства |

Если вы хотите подробней ознакомиться с тем, как происходит сварка роботом, предлагаем посмотреть видеоролик о роботизированной сварке (приварка крепежа):

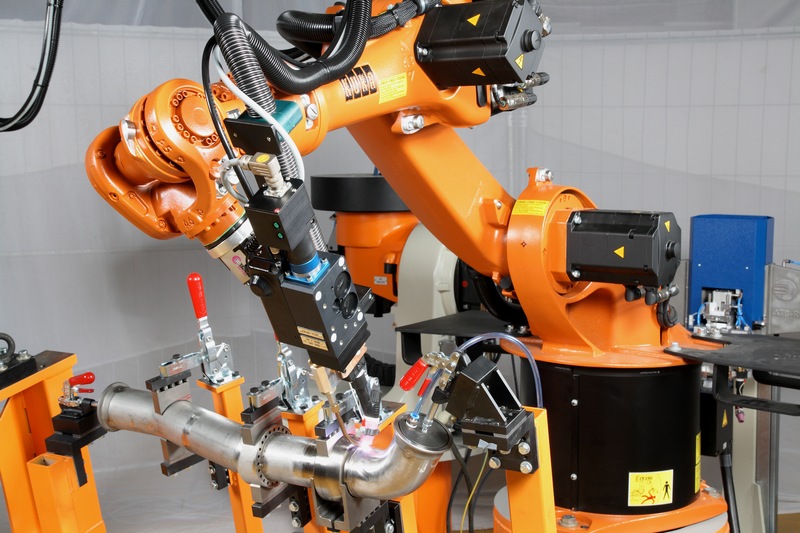

Уже долгое время мы разрабатываем проекты на основе промышленных роботов KUKA по автоматизации любых производственных процессов — сварка, фрезеровка, резка, покраска, сборка, паллетирование и пр.

С моделями роботов вы можете ознакомиться в нашем каталоге по ссылке ,

а получить подробную информацию и разработку проекта можно, связавшись с нашими специалистами

по телефонам +7 (495 )787-49-12, 8-800-500-49-12

Так же Вы можете связаться напрямую с интересующим Вас специалистом, посмотрев его контакты в разделе « Наши сотрудники» по

Будем рады ответить на все возникшие вопросы!

Актуальной тенденцией в сварочном производстве является роботизация сварки. Робот сварки - это специальное оборудование, оснащенное сварочным источником, которое в разы увеличивает эффективность производства. Простые для сварки лежат в основе технологически сложных сварочных комплексов, предназначенных для автоматизации процесса производства. Основные задачи, которые призваны выполнять сварочная робототехника - улучшение качества сварочных работ и оптимизация расходов на производство.

Преимущества использования сварочного робота

Сварочный робот можно приравнять к высоко квалифицированному сварщику. Благодаря высокой сварочной скорости и точности, с помощью этого оборудования возможно заменить монотонный физический труд человека. Использование робототехники позволяет выполнять тот объем работ, который под силу выполнить нескольким рабочим.Сварочный робот позволяет не только выставлять необходимые сварочные параметры, используя специальные программы, но и контролировать их и менять в процессе работы.

Высокая точность сварки обеспечивается безошибочными колебательными движениями горелки. Сварочные роботы, в основной своей массе, применяют при проведении точечной контактной сварки. Несколько сложнее с их помощью выполнять сваркуугловых соединений электродуговым способом. Использование подобного оборудования при сварке соединений стыков швов крайне затруднительно. Повторяемость выхода в точку при использовании роботизированной сварки составляет около 0,1 мм, что позволяет заваривать даже длинные швы идеально ровно.

Существует ряд требований, предъявляемых к производственной технологии сварочного роботизированного оборудования:

- во-первых, следует обеспечить высокую точность всех узлов;

- во-вторых, соединения сварных швов должны находиться в стабильном положении;

- в-третьих, сварочные материалы должны быть только отличного качества.

Конструкция и механизмы сварочного робота

Особенности рабочего помещения и его размеры, особенности управления, точность позиционирования и др.параметры определяют возможности использования сварочных роботов. Абсолютно любой их тип можно установить стационарно или обеспечить возможность перемещения по направляющим, как напольным, так и навесным. Базовые механизмы, которыми оснащены роботы, формируются по модульному принципу, каждый элемент которого имеет однокоординатное движение.Для каждого сварочного робота, использующегося на производстве, характерно наличие определенного количества степеней свободы, соответственно, оптимальная модель оборудования собирается из блоков стандартного типа.У блоков предусмотрена возможность совершения движений разного направления (прямоугольные и вращательные).

Приводы, использующиеся в сварочных роботах, подразделяются на:

- электромеханические. Этот тип привода обеспечивает высокие показатели скорости и точности выполнения работ и достаточно прост в обслуживании. Однако, подобное может работать при наличии безлюфтовых редукторов.

- пневматические. Этот тип привода имеет относительно простую конструкцию, но его эксплуатация предполагает перемещение робота в соответствии с переставляемыми упорами (по длине хода и углам поворота). В основном, оборудование с пневмоприводом используют для производства промышленных роботов, предназначенных для сборки деталей.

- гидравлические. Этот тип привода дает возможность управления оборудованием с высокой точностью

Применение робототехники - универсальный путь автоматизации сварочной технологии не только в серийном, но и мелкосерийном производстве, так как при смене изделия можно использовать тот же робот, изменяя лишь его программу. Роботы позволяют заменить монотонный физический труд, повысить качество сварных изделий, увеличить их выпуск. Один робот может заменить труд четырех человек. При изготовлении сварных изделий следует иметь в виду, что сравнительно просто применять роботы для контактной точечной сварки нахлесточных соединений, сложнее - для электродуговой сварки угловых и тавровых соединений и крайне сложно - для электродуговой сварки стыковых соединений.

Роботы предъявляют специфические требования к технологии изготовления изделия: необходима высокая точность всех заготовок узла, стабильность положения сварного соединения в пространстве и высокое качество сварочных материалов. Возможность использования роботов определяется размерами и формой их рабочего пространства, точностью позиционирования, скоростью перемещения, числом степеней подвижности инструмента, особенностями управления.

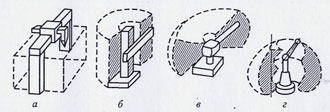

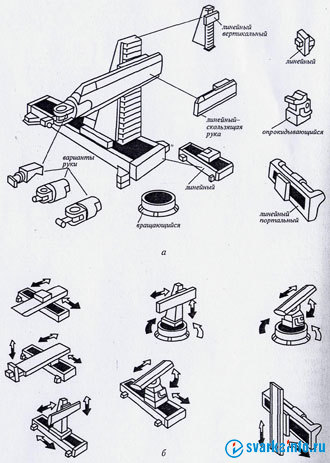

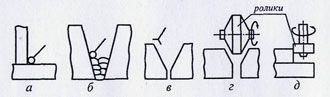

Для перемещения не ориентированных в пространстве предметов достаточно трех степеней подвижности, а для полной пространственной ориентации - шести. Для выполнения сварных швов в общем случае необходимо иметь пять степеней подвижности. Обычно три степени подвижности обеспечивает базовый механизм робота, а еще две степени добавляет механическое устройство - кисть робота, на которой крепится рабочий инструмент (сварочная головка, клещи для контактной сварки или газовый резак). Базовый механизм робота может быть выполнен в прямоугольной (декартовой), цилиндрической, сферической и ангулярной (антропоморфной) системах координат (рис. 166). Система координат базового механизма определяет конфигурацию и габариты рабочего пространства робота, в пределах которого возможно управляемое перемещение его исполнительного органа. Робот с прямоугольной системой координат имеет рабочее пространство в виде прямоугольного параллелепипеда (рис. 167, а), размеры которого меньше габаритов самого робота. Промышленные роботы с цилиндрической (рис. 167, б) и сферической (рис. 167, в) системами координат обслуживают более объемное пространство при сравнительно малой площади основания манипулятора. Более компактными являются роботы, выполненные в антропоморфной системе координат, образующие рабочее пространство, близкое к сфере (рис. 167, г).

Рис. 166. Основные схемы базовых механизмов роботов

Рис. 167. Рабочее пространство роботов с прямоугольной (а), цилиндрической (б), сферической (в) и с антропоморфной (г) системами координат

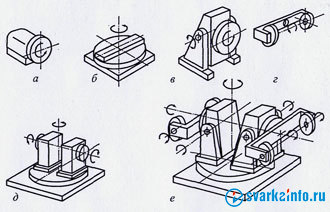

Все типы роботов могут быть установлены неподвижно или с возможностью передвижения по напольным или подвесным направляющим. В основе компоновки базовых механизмов роботов принят модульный принцип. Каждый модуль имеет однокоорди-натное движение. Агрегатная система робототехники позволяет из стандартных блоков, имеющих прямоугольные и вращательные движения (рис. 168), собирать оптимальный промышленный робот, имеющий только требуемое число степеней свободы. Путем использования простых модульных элементов, которые легко могут быть применены для других целей, увеличивается многовариантность и гибкость системы.

В роботах применяют гидравлические, пневматические и электромеханические приводы. Пневмопривод конструктивно прост, однако при его использовании требуемое перемещение инструмента (углы поворота, длина хода) задают только перестановкой упоров, т.е. по каждой степени подвижности имеются только два положения. Гидравлический привод компактен и позволяет управлять инструментом с большой точностью. Электропривод требует использования сложных безлюфтовых редукторов, но зато он проще в обслуживании и обеспечивает высокие быстродействие и точность. Этот тип привода используют, как правило, в сварочных роботах. Пневмопривод применяют в промышленных роботах для сборки деталей, при погрузочно-разгрузочных, транспортных и складских работах.

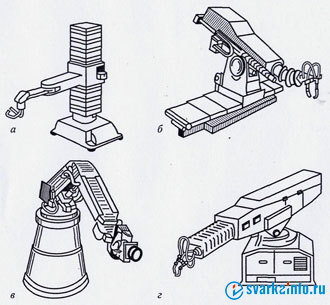

Кроме линейных и вращающихся модулей на европейских промышленных предприятиях для сварочных и газорезательных работ используют роботы с шестью степенями свободы при различном их конструктивном оформлении (рис. 169). Для сварки в среде защитных газов крупных металлоконструкций применяют роботы портального типа, выполненные в декартовой системе координат с точностью позиционирования инструмента ± 0,35мм. Робот "Горизонтальный-80" (Франция) имеет гидравлический привод, координаты цилиндрические, точность ± 0,3 мм. Робот "Жолли-80" (Италия) оснащен электрическим приводом, координаты цилиндрические, точность ± 0,5 мм. Робот рычажный 6СН (США) имеет гидравлическую систему управления, выполнен в антропоморфной системе координат, точность позиционирования ± 1,27 мм. Гидравлическим приводом оснащен робот "Полярный-6000" (Италия), работающий в системе сферических координат с точностью ± 1 мм.

Системы управления движением инструмента робота подразделяются на цикловые, позиционные и контурные.

Цикловая система наиболее проста, так как программируют обычно две позиции: начало и конец перемещения инструмента. В роботах с цикловым управлением широко используют пневмопривод.

Рис. 168. Агрегатная система компоновки сварочных роботов:

а - типовые блоки и компоновка из них робота; б - примеры сочетаний блоков, обеспечивающих различное число степеней свободы

Рис. 169. Конструкции роботов с шестью степенями свободы:

а - "Горизонтальный-80" (Франция); б- "Жолли-80" (Италия); в - рычажный 6СН (США); г - "Полярный-6000" (Италия)

Позиционная система управления задает не только последовательность команд, но и положение всех звеньев робота, ее используют для обеспечения сложных манипуляций с большим числом точек позиционирования. При этом траектория инструмента между отдельными точками не контролируется и может отклоняться от прямой, соединяющей эти точки. Однако завершение перемещения в каждой точке обеспечивается с заданной точностью. Систему называют однопози-ционной, если она предусматривает остановку инструмента в конце каждого отдельного перемещения (в каждой точке). Такая система пригодна для контактной точечной сварки, для сборочных и транспортных операций.

Многопозиционная система управления предусматривает прохождение промежуточных точек без остановки с сохранением заданной скорости. При достаточной частоте промежуточных точек такая система управления обеспечивает перемещение инструмента по заданной траектории и поэтому может использоваться для дуговой сварки. Однако в этом случае введение программы в память робота требует значительных затрат времени.

Контурная система управления задает движение в виде непрерывной траектории или контура, причем в каждый момент времени определяет не только положение звеньев манипулятора, но и вектор скорости движения инструмента. Эта система обеспечивает движение инструмента по прямой линии или окружности путем задания соответственно двух или трех точек участков траектории. Это существенно упрощает обучение робота, так как отдельные участки траектории могут интерполироваться дугами окружности и отрезками прямых. Роботы с контурным управлением используют для дуговой сварки и термической резки.

Программа выполнения операций дуговой сварки обычно вводится в память робота оператором в режиме обучения. Оператор последовательно подводит горелку к ранее намеченным опорным точкам и вводит их координаты в систему управления с указанием характера траектории между ними: прямая или дуга. Одновременно в память системы вводятся данные о скорости движения горелки и других параметрах режима сварки. При серийном выпуске обучение робота проводят на первом сварном узле.

В условиях мелкосерийного производства отклонения размеров при переходе от одного узла серии к другому могут оказаться значительными, поэтому приходится каждый узел серии программировать заново. В этих условиях применяют роботы с иным способом обучения. Оператор устанавливает на горелку специальный наконечник и вручную перемещает горелку вдоль соединения, касаясь наконечником свариваемых кромок деталей. Сигналы от датчика, фиксирующего перемещение наконечника, вводятся в систему управления в виде координат точек, отстоящих одна от другой на определенном расстоянии. Время обучения робота намного меньше времени сварки, что позволяет осуществлять введение программы индивидуально на каждом экземпляре изделия. Роботы такого типа обучения применяют при сварке протяженных швов в крупногабаритных листовых конструкциях или при частой смене изделий. При этом швы должны быть угловые, тавровые или стыковые с выраженной разделкой кромок, чтобы при обучении наконечник двигался точно по стыку.

Промышленный робот чаще всего является манипулятором инструмента. В зависимости от назначения на руке робота закрепляют захватное устройство, сварочные клещи для точечной сварки, горелку для дуговой сварки в среде защитных газов, резак для термической резки и др.

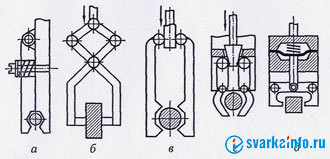

Захватные устройства служат для захвата и удержания деталей или инструментов, а также их позиционирования в процессе выполнения технологических операций. По принципу действия они могут быть механическими, вакуумными, магнитными, эластично охватывающими и др. Неуправляемые механические захватные устройства выполняют в виде пинцетов, цанговых пальцев и втулок, клещей с прижимной пружиной (рис. 170), усилие зажатия которых осуществляется за счет упругих свойств зажимающих элементов. Такие захваты применяют при манипулировании объектами небольшой массы. Для высвобождения объекта используют специальные съемники. Более широко используют командные механические захватные устройства клещевого типа. Движение зажимающих губок обеспечивают с помощью передаточного механизма (рычажного, реечного, клинового) от пневмопривода. Для этого используют поршневые или диафрагменные двигатели (рис. 170, д). Более универсальны магнитные и вакуумные захватные устройства.

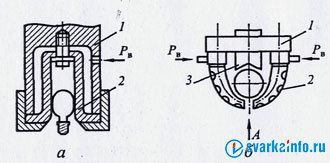

Эластично-охватывающие захватные устройства используют при изготовлении хрупких изделий. При подаче сжатого воздуха через отверстие в корпусе / камера 2 сжимается и захватывает изделие (рис. 171, я). Если изделие захватывают за внутреннюю поверхность, то эластичную камеру делают снаружи. Захватное устройство с эластичными изгибающимися камерами (рис. 171, б) имеет жесткий корпус 1, на котором закреплена призма 3 и две камеры 2. Несимметричное расположение гофр приводит к тому, что при подаче сжатого воздуха камеры изгибаются, захватывая и прижимая деталь к призме. Этим достигается требуемое сочетание точности базирования детали с мягкостью захвата.

Рис. 170. Схемы механизмов захватных устройств типа клещей:

а - пружинный; б - рычажный; в - реечно-рычажный; г - клинорычажный; д - рычажно-диафрагменный

Рис. 171. Схемы эластично охватывающих захватных устройств:

а - с внутренней расширяющейся камерой; б - с изгибающимися камерами;

1 - корпус; 2 - камера; 3 - призма

Захватные устройства часто снабжают контактными датчиками, датчиками проскальзывания и регистрации усилия, ультразвуковыми и оптическими датчиками и др. Это позволяет выявлять предметы, находящиеся между губками и снаружи вблизи захвата.

Суммарные погрешности при изготовлении деталей и сборке узла, отклонения в приспособлении, ошибки при позиционировании руки робота могут привести к неправильной укладке сварного шва. Поэтому для направления сварочной головки по линии стыка деталей и обеспечения постоянного расстояния от горелки до изделия применяют различные датчики положения сварочного инструмента, отличающиеся принципом действия. По способу отыскания линии сварного соединения датчики разделяют на контактные и бесконтактные. Контактные датчики (рис. 172) снимают информацию о месте укладки шва, используя свариваемые кромки или линию сплавления валика с кромкой. Контактные датчики с копирными роликами могут быть соединены со сварочной горелкой жестко или гибко - через управляющее механическое устройство для смещения горелки в нужном направлении. Пневматические и электромеханические датчики содержат копирующий элемент - щуп, который под действием пневмоцилиндров, пружин или собственной массы прижимается к копирующей поверхности с небольшой силой 1...10 Н. Копирование осуществляют впереди места сварки или сбоку от него. Преобразование механического сигнала в электрический осуществляют электроконтактными, фотоэлектрическими, резисторны-ми или дифференциально-трансформаторными преобразователями. Все эти щупы сблокированы со сварочной горелкой.

Рис. 172. Контактные датчики положения сварочного инструмента:

а, б, в - щупы; г, д - копирные ролики

К бесконтактным датчикам относятся телевизионные, фотоэлектрические, индуктивные, пневматические и др. Телевизионные датчики снимают информацию о движении сварочной горелки при наличии контрастных границ или линий при подсветке их осветителем (линия стыка, копирная линия или риска, копирная лента, зазор). Они дают большой объем информации о положении и геометрических параметрах сварного соединения, современны и перспективны. Условия применения фотоэлектрических датчиков аналогичны условиям применения телевизионных датчиков, так как они считывают информацию с контрастных линий.

Электромагнитные датчики получают информацию о стыке или поверхности изделия в результате изменения параметров магнитного поля, создаваемого самим датчиком.

Пневматические струйные датчики работают на принципе изменения давления в выходном сопле при истечении газа на поверхность изделия: чем ближе сопло к поверхности, тем давление больше. Большой объем информации о сварке можно получить, используя для освещения шва монохроматическое излучение лазера. За один поворот датчика, закрепленного на горелке, проводится до 200 измерений, дающих полную трехмерную модель свариваемого стыка в зоне вокруг места сварки. Общим недостатком рассмотренных датчиков является то, что они не контролируют блуждание конца электродной проволоки из-за ее искривления или износа токоподвода. Поэтому более перспективна система, при которой в качестве датчика используют сварочную дугу или электрод, что позволяет получать информацию непосредственно в точке сварки. Отпадает необходимость в запоминании информации и в построении следящих систем, сблокированных со сварочной горелкой.

Роботизированными технологическими комплексами (РТК) называют снабженные роботами рабочие места, участки или линии. Компоновка РТК зависит от характера изделия и серийности его выпуска: В комплект РТК обычно входят робот, совершающий перемещение сварочного инструмента, и манипулятор изделия, позволяющий сваривать все швы в наиболее удобном пространственном положении.

Манипулятор изделия как бы дополняет степени подвижности робота, работает с ним по единой программе и управляется от той же системы. Большое многообразие конструктивных форм сварных изделий вызывает потребность сложного манипулирования ими при сварке, что часто не может быть обеспечено с помощью стандартных сварочных вращателей. Поэтому при конструировании РТК используют модульный принцип построения манипуляторов. Простейшие модули (рис. 173) обеспечивают вращение изделия относительно горизонтальной и вертикальной оси. Установка модулей а на поворотный стол б создает двухпозиционный манипулятор д, позволяющий передавать изделие с позиции сборки на позицию сварки. При компоновке в из модулей получают двухпозиционный манипулятор, обеспечивающий дополнительно поворот изделия из горизонтального положения в вертикальное. Установка траверс г с механизмами вращения планшайб на компоновку д не только позволяет получить дополнительную степень подвижности, но и создает возможность закрепления в манипуляторе е изделий значительных размеров. В зависимости от характера выполняемой технологической операции (сборочной, сварочной) на планшайбах манипулятора устанавливают сборочное приспособление либо устройство для закрепления свариваемого изделия.

Рис. 173. Модульный принцип компоновки манипуляторов:

а - модуль с горизонтальным вращением; б - модуль с вертикальным вращением; в - двухпорционный манипулятор; г - траверса; д - компоновка из модулей а и б; е - сложный манипулятор из модулей

Роботизированный технологический комплекс может состоять, например, из установленного на портале робота для автоматической сварки плавящимся электродом в среде смеси защитных газов и двух-позиционного манипулятора. Когда на правой позиции манипулятора производят сварку, на его левой позиции устанавливают и закрепляют новое собранное изделие. После окончания сварки робот перемещается на левую позицию манипулятора, а на правой позиции производят замену изделия. Если этот манипулятор установить на поворотное основание (рис. 173, е), то необходимость в перемещении робота отпадает и его можно установить стационарно.

При использовании РТК предусматривают меры безопасности обслуживающего персонала. Аварийные ситуации могут возникать из-за непредусмотренных движений робота во время работы и обучения. Поэтому необходима во всех случаях остановка робота при входе человека в рабочее пространство. Отключение робота выполняют устройства защиты, в основе которых используют контактные, силовые, ультразвуковые, индукционные, светолокационные и другие датчики.

Июнь 21, 2017

Сварочные роботы

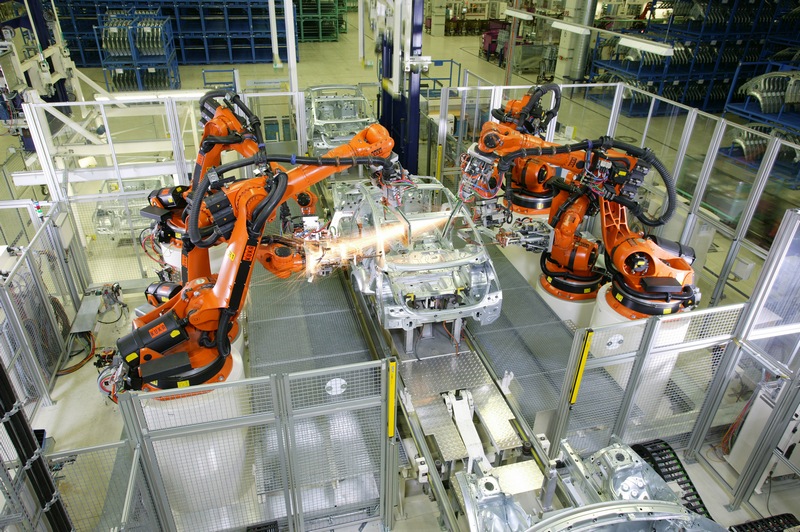

Совершенствование производственных процессов, особенно в условиях конвейерной сборки, требует быстрого и качественного исполнения однообразных операций. Человек не всегда в состоянии обеспечить скорость и качество работ, поэтому внедряется современная техника, которая выполняет многочисленные операции с заданными параметрами точности. Сложное оборудование с программируемыми операциями применяется во многих отраслях промышленности, где требуется поточное соединение деталей с высокой прочностью. Такие сварочные роботы широко используются в автомобилестроении и других видах конвейерной сборки.

Изобретение роботов для серийного производства позволило увеличить скорость однотипных соединений без потери качества шва. Экономический эффект достигается за счёт большого количества операций и дозированной подачи сварочных материалов в зону действия дуги. Необходимо точное позиционирование деталей и их равномерное движение, а также средства программирования, которые обеспечивают точность и непрерывность процесса работ. При соблюдении этих условий, сварочные роботы заменяют несколько профессиональных сварщиков и не требуют отдыха и частого ухода. Для обученных специалистов настройка такой техники не нуждается в значительных временных затратах.

Человеческие возможности ограничены физической усталостью и физиологическими потребностями тогда, как роботизированная техника не имеет таких недостатков и способна длительное время работать без остановок на техническое обслуживание.

Роботы для сварочных работ обладают следующими преимуществами:

- безопасные условия труда, поскольку человек не находится в зоне действия сварочной дуги;

- большое количество программных установок и быстрая перенастройка при смене режима работы;

- универсальность и точность выполнения шва без риска потери качества;

- высокий экономический эффект при выполнении большого количества операций;

- рост производительности труда с предсказуемым результатом и отсутствие необходимости частого контроля качества.

Как и у каждого метода у робототехники существует и ряд недостатков, к которым можно отнести дороговизну и доступность только в условиях конвейерного производства. Кроме того, обучение персонала занимает немалую часть расходных средств на производственные нужды, а профилактика робототехники также требует определённого времени.

Важно отметить, что факт отсутствия брака и хорошее качество возможны лишь при точном позиционировании заготовок и при надлежащей настройке манипуляторов сварочного робота.

Для промышленного роста применение роботизированной техники является совершенно необходимой, поскольку достичь реального прогресса человеческим трудом не представляется возможным. Кроме того, существуют режимы сварки, где активные среды и продукты деятельности могут нанести прямой вред здоровью сварщика и производятся в изолированном рабочем пространстве. Оператор настраивает оборудование и запускает производственный цикл и к рабочей зоне доступа не имеет и поэтому отсутствует риск для его здоровья и воздействия светового эффекта дуги короткого замыкания.

Виды роботизированных сварочных автоматов

Этот вид промышленного оборудования чрезвычайно востребован в наше время, поскольку позволяет решить целый ряд задач, стоящих перед производителями продукции с поточным производством деталей. Аппаратура подобного класса оснащена контроллерами процессов с проверенными временем схемотехническими решениями, которые обеспечивают бесперебойную и качественную сварку деталей и целых сборочных узлов. При этом точность позиционирования достигает показателей до 0,08 мм, а значительный вылет манипулятора до 2000 мм позволяет сваривать довольно габаритные детали.

Специализированные программные средства дают возможность быстрой перенастройки производственного процесса и поддерживают много осевое вращение манипулятора. К наиболее популярным моделям сварочных роботов можно отнести следующие устройства:

- относительно недорогие сварочные роботы Fanuc AM-0iA производства Японии;

- доступный немецкий сварочный робот Kuka KR5;

- роботизированный сварочный агрегат Panasonic TA1400G2;

- оборудование OTC (Almega AII-B4);

- аппаратуру Motoman EA 1400N.

Программное обеспечение этих агрегатов позволяет перенастраивать их в режим плазменной резки по заданной траектории с предварительной разметкой и снятием фасок, а также осуществлять зачистку стыков и другие подготовительные операции. В комплект оборудования, кроме блока управления, входят устройства позиционирования и точной фиксации заготовок, а также необходимого вращения на разных этапах сварочных работ. Из производственного процесса в большой степени исключается человеческий фактор и соответственно риск для здоровья сварщика. Многофункциональность роботов позволяет осуществлять точечную, электродуговую и аргонодуговую сварку как в активных и инертных средах, так и под флюсом.

Важно, что использование роботизированной техники гарантирует исключительную точность и качество работ при минимальных затратах на обучение специалиста оператора, закупку оборудования и комплектующих изделий.

В состав высокотехнологичных сварочных роботов входит манипулятор способный поднимать детали весом от 3 до 20 кг и шести осевым вращением, контроллер с пультом управления и сварочный источник. В комплект поставки входит программное обеспечение, рассчитанное на заказанный тип сварки и размер заготовок, а также набор горелок, соединительных кабелей и шлангов. Кроме того, производители гарантируют поставку обучающих курсов для сварки и программирования рабочего процесса.

Подводим итог

Мы совершили краткий обзор возможностей сварочных роботов, которые используются в промышленном производстве больших партий изделий различного назначения. Применение таких агрегатов, как Kuka, Fanuc или подобного им оборудования намного поднимает производительность, и улучшает качество сварочных работ.

Роботы могут использоваться для следующих видов сварки: сварки MIG/MAG, сварки WIG, плазменной резки, гибридно-лазерной сварки, сварки сопротивлением и точечной сварки. Возможность использования одного робота для всех видов сварки. Возможность использования нескольких роботов на одном рабочем месте и от одного шкафа управления. Применение роботов позволяет проводить процесс сварки в тесных пространствах.

Рисунок 81 – Внешний вид сварочного робота

Преимущества использования роботов:

Высокая скорость перемещения и позиционирования;

Легко монтируются на стены и потолок, идеальны для использования на конвейерах при производстве автомобилей;

Идеальны для сварки и резки в затесненных условиях и для работы с крупногабаритными заготовками;

Пригодны для сварки MIG/MAG, сварки WIG, плазменной резки, гибридно-лазерной сварки, сварки сопротивлением и точечной сварки.

Промышленный робот - манипулятор автоматического действия, оснащенный системой цифрового программного управления. В нем совмещаются большая гибкость исполнительных органов, обладающих обычной для манипуляторов высокой подвижностью, и легкость переналадки их двигательных функций. Роботы предназначены для выполнения разнообразных работ при минимальном участии человека в акте управления. Они являются универсальными автоматами, в состав которых входят три основных функциональных узла: рабочие органы - «руки», вычислительная машина, управляющая ими, и устройства сбора информации о среде, сообщающие роботу способность адаптации к ней.

Робототехнологический комплекс для сварки (рисунок 45) состоит из манипуляционной системы, сварочного оборудования, устройства управления и измерительных устройств системы геометрической и технологической адаптации. Манипуляционная система в свою очередь состоит из манипулятора для сварочного инструмента (сварочной горелки) и манипулятора для свариваемого изделия. В составе одного робототехнологического комплекса может быть несколько манипуляторов для инструмента и (или) изделия. Измерительные устройства системы адаптации могут быть неподвижны относительно горелки или изделия либо перемещаться дополнительными звеньями манипуляционной системы.

Рисунок 82 – Состав робототехнологического комплекса для сварки

Распределение функций между манипулятором инструмента и манипулятором изделия зависит от способа осуществления относительного перемещения сварочного инструмента и изделия, который определяется способом сварки, размерами и массой изделия, формой и расположением сварных швов, организацией сварочных операций и всего производственного процесса.

Возможны следующие способы осуществления относительного перемещения сварочного инструмента и изделия манипуляционной системой робота:

· изделие не меняет своей ориентации в пространстве в течение всей операции (остается неподвижным или равномерно перемещается на конвейере), а сварочный инструмент выполняет все перемещения, необходимые для сварки. Данный способ используют, когда все швы доступны для манипулятора (манипуляторов) инструмента или когда переориентация изделия затруднена (например, при точечной контактной сварке кузовов легковых автомобилей);

· изделие периодически меняет свою ориентацию в пространстве с помощью манипулятора изделия, выполненного в виде кантователя или позиционера, но во время отдельных сварочных переходов остается неподвижным, а сварочный инструмент выполняет все перемещения, необходимые для сварки (с учетом смещений изделия при его переориентации). Этот способ используют, когда необходима и достаточна периодическая переориентация изделия; в настоящее время наиболее распространен при роботизации операций дуговой сварки;

· изделие и сварочный инструмент непрерывно находятся в движении, обеспечивая перемещение сварочного инструмента вдоль линии соединения с одновременным поддержанием зоны сварки во всех точках шва, в заданном (например, нижнем) положении. Способ требует контурного взаимно согласованного управления звеньями, как манипулятора инструмента, так и манипулятора изделия, т.е. наиболее сложной системы управления. Способ оптимален для дуговой сварки изделий малых и средних габаритных размеров со швами сложной формы, так как позволяет проводить сварку всех участков в оптимальном (например, нижнем) положении, когда допускаются наиболее интенсивные режимы сварки при обеспечении наилучших условий формирования сварного шва;

· изделие выполняет все перемещения, необходимые для сварки, а сварочный инструмент закреплен неподвижно. В общем случае этот способ требует применения манипулятора изделия с 5 – 6 степенями подвижности, т.е. использовать промышленный робот в качестве манипулятора изделия. Ограничение данного способа - грузоподъемность современных роботов. Такой способ применим при дуговой сварке достаточно жестких конструкций компактной формы, не требующих при сварке крепления в сложных и тяжелых сборочно-сварочных приспособлениях. При этом дуговую сварку выполняют с помощью стационарно закрепленного сварочного аппарата, а точечную контактную - с помощью стационарной точечной машины или неподвижно установленных сварочных клещей. Достоинство рассматриваемого способа - один и тот же промышленный робот выполняет как загрузочно-разгрузочные операции, так и сварочные и вспомогательные перемещения.

Идеальный интеллектуальный сварочный робототехнологический комплекс по предъявлении ему конструкции, подлежащей сварке (в пределах определенного класса конструкций), должен без участия человека выбрать последовательность наложения швов и выработать программу необходимых относительных перемещений сварочного инструмента и изделия, а также изменения параметров процесса сварки с учетом реального положения в рабочей зоне каждого экземпляра изделия и фактических геометрических параметров соединения (зазора, сечения разделки и т.д.), подготовленного под сварку. Однако доступные в настоящее время для потребителей сварочные робототехнологические комплексы не могут выбирать последовательности сварки и требуют детального задания программы работы. Только некоторые модели роботов могут решать частные, наиболее простые задачи адаптации (т.е. корректировки программы перемещений и программы изменения параметров режима для компенсации случайных отклонений линии сопряжения свариваемых элементов и геометрических параметров соединения, подготовленного под сварку, от программных значений). Все это значительно сужает область применения роботов для дуговой сварки.

Несовершенство системы адаптации (и, прежде всего, той ее части, которая должна воспринимать информацию об изделии) в современных робототехнологических комплексах компенсируется участием человека (оператора) в создании детальной программы сварки. Но и в таких упрощенных робототехнологических комплексах необходимо применять весьма сложные технические средства с разветвленной системой получения информации о текущем состоянии всех элементов составных частей робототехнологического комплекса и развитой системой управления комплексом.