Минимальные толщины стенок в зависимости от давления. Определение толщины стенки трубопровода

Рис. 6.4. Распределение напряжений в трубопроводе.

Трубопровод, уложенный в грунт, в течение всего периода эксплуатации находится под воздействием внешних сил. Эти силы вызывают сложные напряжения в теле трубы и стыковых соединениях, главные среди них продольное σ а , кольцевое σ τ и радиальное

Радиальное напряжение обусловлено внутренним давлением (равно ему и противоположно по направлению):

σ r =- p

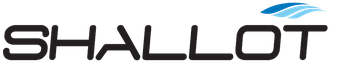

Кольцевое напряжение возникает от действия внутренней и внешнего давлений. Определяют его по классической формуле Мариотта

где р - внутреннее давление; D - внутренний диаметр трубы; δ - толщина стенки трубы.

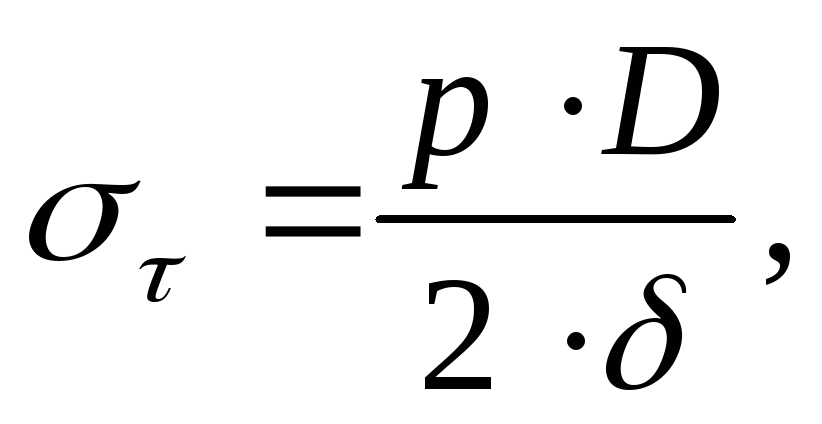

Продольное напряжение, возникающее от внутреннего давления

где μ - коэффициент Пуассона (μ = 0,3 для стали).

Продольное напряжение от изменения температуры трубы определяется по формуле Гука

σ а t = a · E (t 2 - t l ),

где α - коэффициент линейного расширения металла, (а = 0,000012 1/°С);

Е = 2,1 · 10 5 МПа - модуль упругости стали при растяжении, сжатии, изгибе; t 2 - температура воздуха во время укладки трубопровода в траншею; t 1 - наименьшая температура грунта на глубине укладки трубы.

Наиболее опасны разрывающие усилия, а не сжимающие, и для их уменьшения следует стремиться к сокращению разности температур t 2 - t 1 . Для уменьшения продольных напряжений сваренный трубопровод опускают в траншею в наиболее холодное время суток (рано утром).

Из всех напряжений наиболее опасны кольцевые.

Большие продольные напряжения появляются в трубе при ее холодном упругом изгибе (из-за неровностей рельефа). Они вычисляются следующим образом:

где D н - наружный диаметр трубы; р - радиус изгиба.

В настоящее время магистральные трубопроводы рассчитывают по методу предельных состояний. Под предельным понимают такое состояние конструкции, при котором ее нормальная дальнейшая эксплуатация невозможна. Различают три предельных состояния: 1) по несущей способности (прочности и устойчивости конструкций, усталости материала), при достижении которого конструкция теряет способность сопротивляться внешним воздействиям или получает такие остаточные деформации, которые не допускают ее дальнейшую эксплуатацию;

по развитию чрезмерных деформаций от статических динамических нагрузок, при достижении которого в конструкции, сохраняющей прочность и устойчивость, появляются деформации или колебания, исключающие возможность дальней шей эксплуатации;

по образованию или раскрытию трещин, при достижении которого трещины в конструкции, сохраняющей прочность и устойчивость, появляются и раскрываются до такой величины, которой дальнейшая эксплуатация конструкции становится возможной.

Прочность трубопровода будет сохраняться при условии если максимальные воздействия сил будут меньше минимальное несущей способности трубы

n · p · D ≤ 2 · δ · R 1 , (6.1)

где n - коэффициент перегрузки; D - внутренний диаметр трубы; R 1 - расчетное сопротивление металла трубы и сварных соединений (R 1 - несущая способность трубы).

R 1

=

· k 1

· m 1

· m 2 ,

· k 1

· m 1

· m 2 ,

где

=σ в

- нормативное сопротивление растяжению

материала труб (равно пределу прочности

материала труб); k 1,

m 1,

m 2

- коэффициенты

условий работы.

=σ в

- нормативное сопротивление растяжению

материала труб (равно пределу прочности

материала труб); k 1,

m 1,

m 2

- коэффициенты

условий работы.

Так как D = D н – 2δ, то из формулы (6.1) получим

(6.2)

(6.2)

Для того чтобы не было чрезмерных пластических деформаций, необходимо выполнить условие

n

· p

· D

≤ 0,9 · 2δ

·

(6.2)

(6.2)

где

= σ т

(пределу текучести материала труб).

= σ т

(пределу текучести материала труб).

Принимается большее значение δ 1 , полученное по формулам (6.2) и (6.3).

Минимально

допустимая толщина стенки трубы при

существующей технологии выполнения

сварочно-монтажных работ должна

быть больше

диаметра

трубы и не менее 4 мм.

диаметра

трубы и не менее 4 мм.

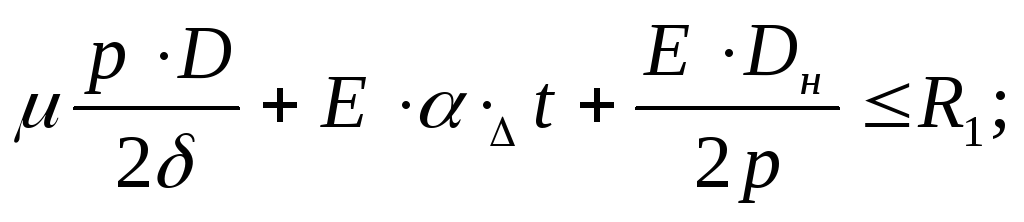

Суммарная продольная нагрузка в наиболее тяжелый период эксплуатации должна быть меньше несущей способности трубы (R 1):

минимально допустимый радиус изгиба

где Δt - должно быть взято со знаком плюс, чтобы R 1 получить наибольшим.

Для ориентировочного и быстрого определения р дон можно воспользоваться формулой

р don >900D H .

Действительные радиусы р упругого изгиба трубопровода в вертикальной и горизонтальной плоскостях трассы должны быть больше р дон

При р<р дон следует применять специальные гнутые вставки труб.

Подземные трубопроводы следует проверять на прочность, деформативность и общую устойчивость в продольном направлении и против всплытия.

Толщину стенки трубы находят исходя из нормативного значения временного сопротивления на разрыв, диаметра трубы и рабочего давления с использованием предусмотренных нормами коэффициентов.

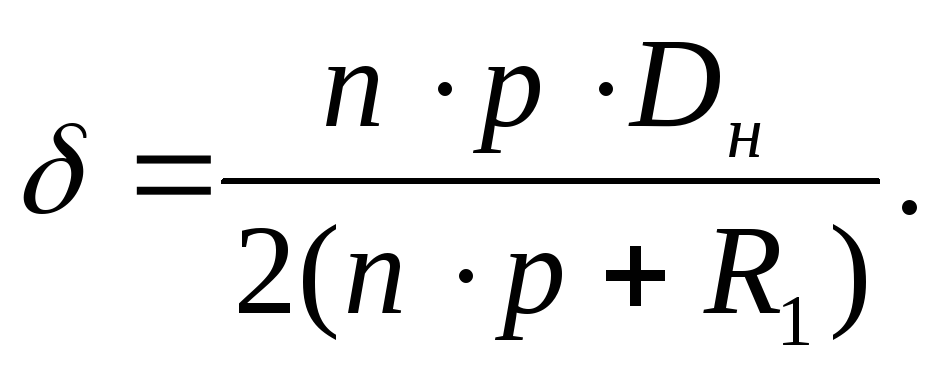

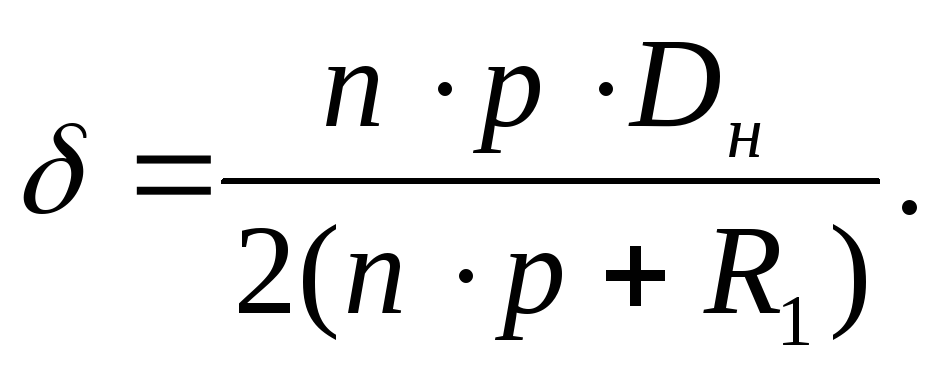

Расчетную толщину стенки труб δ, см следует определять по формуле:

где n - коэффициент перегрузки;

Р - внутреннее давление в трубопроводе, МПа;

Dн - наружный диаметр трубопровода, см;

R1 - расчетное сопротивление металла труб растяжению, МПа.

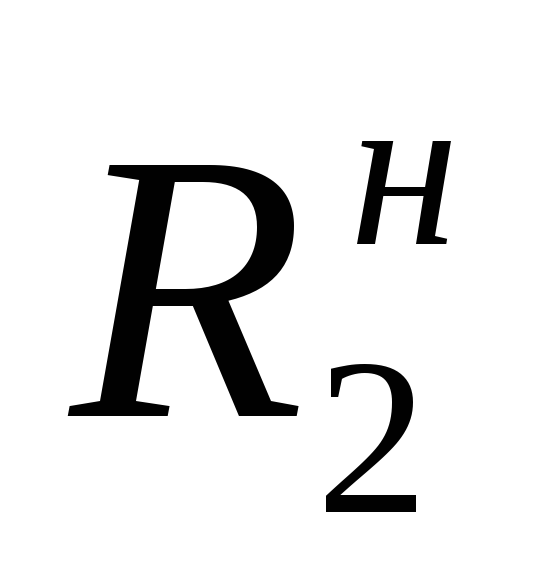

Расчетные сопротивления материала труб растяжению и сжатию

R1 и R2, МПа определяются по формулам:

,

,

где m - коэффициент условий работы трубопровода;

k1, k2-коэффициенты надежности по материалу;

kн - коэффициент надежности по назначению трубопровода.

Коэффициент условий работы трубопровода принимаем равным m=0,75.

Коэффициенты надежности по материалу принимаем k1=1,34; k2=1,15.

Коэффициент надежности по назначению трубопровода выбираем равным kн=1,0

Вычисляем сопротивления материала труб растяжению и сжатию соответственно по формулам (2) и (3)

;

;

Продольное осевое напряжение от расчётных нагрузок и воздействий

σпр.N, МПа определяем по формуле

μпл –коэффициент поперечной деформации Пуассона пластической стадииработы металла, μпл=0,3.

Коэффициент, учитывающий двухосное напряженное состояние металла труб Ψ1, определяется по формуле

.

.

Подставляем значения в формулу (6) и вычисляем коэффициент, учитывающий двухосное напряженное состояние металла труб

Расчётная толщина стенки с учётом влияния осевых сжимающих напряжений определяется по зависимости

Принимаем значение толщины стенки δ=12 мм.

Проверка трубопровода на прочность производится по условию

![]() ,

,

где Ψ2 – коэффициент, учитывающий двухосное напряжённое состояние металла труб.

Коэффициент Ψ2 определяем по формуле

где σкц – кольцевые напряжения от расчётного внутреннего давления, МПа.

Кольцевые напряжения σкц, МПа определяем по формуле

Подставляем полученный результат в формулу (9) и находим коэффициент

Определяем максимальное значение отрицательного температурного перепада ∆t_,˚С по формуле

Рассчитываем условие прочности (8)

69,4<0,38·285,5

Определяем кольцевые напряжения от нормативного (рабочего) давления σнкц, МПа по формулеГосгортехнадзор России

НТЦ «Промышленная безопасность»

НОРМЫ РАСЧЕТА

НА ПРОЧНОСТЬ ТРУБОПРОВОДОВ

ТЕПЛОВЫХ СЕТЕЙ

РД 10-400-01

Редакционная коллегия: B . C . Котельников, Н. А. Хапонен, А. П. Глухов (Госгортехнадзор России); В. А. Малафеев, В. В. Гусев (РАО «ЕЭС России»); В. А. Глухарев (Госстрой России); Ю. К. Петреня, И. А. Данюшевский, О. Б. Киреев (АООТ «НПО ЦКТИ им. И. И. Ползунова»); А. З. Миркин, В. Я. Магалиф, Е. Е. Шапиро (OOO «НТП Трубопровод»); А. Г. Казанцев (Государственный научный центр РФ «НПО ЦНИИТМАШ»); В. М. Липовских, В. К. Смирнов (Филиал ОАО «Тепловые сети Мосэнерго») Настоящий Руководящий документ (РД) распространяется на стальные трубопроводы водяных тепловых сетей с рабочим давлением до 2,5 МПа и рабочей температурой до 200 °С и паропроводов с рабочим давлением до 6,3 МПа и рабочей температурой до 350 °С, прокладываемых на опорах (надземно и в закрытых каналах), а также бесканально в грунте. РД предусматривает определение толщины стенки отводов, тройников и врезок из условия обеспечения их несущей способности от действия внутреннего давления, а также оценку статической и циклической прочности трубопровода. Оценка статической прочности производится раздельно на действие несамоуравновешенных нагрузок (вес и внутреннее давление) и с учетом всех нагружающих факторов, в том числе температурных деформаций. Если условия статической прочности не выполняются, делается дополнительный расчет на циклическую прочность (выносливость) под действием знакопеременных нагрузок, обусловленных колебаниями рабочих параметров среды в период заданного срока службы трубопровода. Предназначен для специалистов, осуществляющих проектирование, строительство и реконструкцию тепловых сетей. Обязателен при проведении поверочных расчетов всеми проектными организациями.ГП «Научно-технический центр по безопасности в промышленности Госгортехнадзора России» (НТЦ «Промышленная безопасность») - официальный издатель нормативных документов Госгортехнадзора России (приказ Госгортехнадзора России от 19.03.01 № 32).

|

1. Общие положения. 2 1.1. Область применения. 2 1.2. Основные положения расчета на прочность. 2 1.3. Основные условные обозначения. 2 2. Нагрузки и воздействия. 4 2.1. Классификация нагрузок и воздействий. 4 2.2. Нормативные нагрузки. 5 3. Допускаемые напряжения. 6 4. Определение толщины стенки. 6 4.1. Коэффициенты снижения прочности. 6 4.2. Расчетная и номинальная толщины стенок. 7 4.3. Трубы.. 7 4.4. Отводы.. 7 4.5. Тройники и врезки. 9 5. Поверочный расчет трубопроводов на прочность. 11 5.1. Основные положения. 11 5.2. Применение и учет монтажной растяжки. 12 5.3. Определение нагрузок на опоры, строительные конструкции и присоединенное оборудование. 12 5.4. Критерии статической прочности. 14 5.5. Оценка циклической прочности (выносливости) 14 5.6. Расчетные напряжения в трубах, отводах и тройниках. 17 6. Поверочный расчет на устойчивость. 25 6.1. Оценка местной устойчивости. 25 6.2. Оценка общей устойчивости. 26 6.3. Определение критической силы.. 26 Приложение 1 Расчет коэффициентов гибкости элементов. 27 Приложение 2 Пример расчета на циклическую прочность (выносливость) 28 Приложение 3 Определение вылетов для поворотов г- и z-образной формы и п-образных компенсаторов трубопроводов, прокладываемых на опорах. 29 Приложение 4 Определение допустимой длины участка бесканальной прокладки г- и z-образной формы и с п-образным компенсатором.. 33 Приложение 5 Расчет трехшарнирных схем компенсации температурных расширений. 35 Приложение 6 Определение расстояний между опорами. 37 Приложение 7 Прогнозирование наработки на отказ после проведения гидроиспытаний. 37 |

Утверждены

России от 14.02.01 № 8

Введены в действие с 01.04.01

постановлением Госгортехнадзора

России от 14.02.01 № 8

НОРМЫ РАСЧЕТА

НА ПРОЧНОСТЬ ТРУБОПРОВОДОВ

ТЕПЛОВЫХ СЕТЕЙ

РД 10-400-01

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Область применения

Настоящие нормы распространяются на стальные трубопроводы водяных тепловых сетей с рабочим давлением до 2,5 МПа и рабочей температурой до 200 °С (категория III, группа 2), а также паропроводов за пределами тепловых источников с рабочим давлением до 6,3 МПа и рабочей температурой до 350 °С (категория II, группа 2).Рабочее давление и рабочая температура при расчетах прочности и определении нагрузок на опоры и строительные конструкции принимаются в соответствии с требованиями СНиП 2.04.07-86 * .Нормы обеспечивают соблюдение запасов прочности для стальных труб и соединительных деталей не ниже установленных Нормами расчета на прочность стационарных котлов и трубопроводов пара и горячей воды (РД 10-249-98). На отдельные положения и пункты этих норм в тексте даются прямые ссылки.Нормы регламентируют определение толщины стенки труб, отводов, тройников и врезок из условия обеспечения их несущей способности от действия внутреннего давления.Поверочный расчет предусматривает оценку статической и циклической прочности трубопровода. Оценка статической прочности производится раздельно на действие несамоуравновешенных нагрузок (вес и внутреннее давление) и с учетом всех нагружающих факторов, в том числе температурных деформаций. Если условия статической прочности от действия всех нагружающих факторов не выполняются, делается дополнительный расчет на циклическую прочность (выносливость).1.2. Основные положения расчета на прочность

1.2.1. Расчетная схема трубопровода должна отражать действительные условия его работы, а метод расчета - учитывать возможность использования компьютерной техники.В качестве расчетной схемы трубопровода следует рассматривать статически неопределимые стержневые системы переменной жесткости с учетом взаимодействия трубопровода с опорами, присоединенным оборудованием и окружающей средой.1.2.2. Выбор основных размеров труб и деталей осуществляется по расчетным давлению и температуре с учетом коррозионной активности среды. Расчетное давление следует принимать, как правило, равным максимальному рабочему давлению, а расчетную температуру - максимальной рабочей температуре по проектной документации.1.2.3. Расчетные значения нагрузок при оценке прочности и устойчивости согласно разделам 5 и 6 настоящих Норм следует определять как произведение их нормативного значения на коэффициент перегрузки п j . (см. п. 2.1).1.3. Основные условные обозначения

А p - площадь поперечного сечения, см 2 , м 2 ;В - расчетная ширина траншеи, м;с - суммарная прибавка к расчетной толщине стенки, мм; D a - наружный диаметр, мм; D к - наружный диаметр кожуха изоляции (при отсутствии кожуха - наружный диаметр изоляции), мм; D - внутренний диаметр, мм; d a - наружный диаметр ответвления тройника, мм; d - внутренний диаметр ответвления тройника, мм;Е - модуль упругости материала, МПа;Е раб - модуль упругости при рабочей температуре, МПа;Е хол - модуль упругости материала при температуре окружающей среды, МПа; g - вес трубы с изоляцией и продуктом на единицу длины трубопровода, Н/м;Н - высота засыпки от верхней образующей кожуха изоляции до поверхности земли, м; I - момент инерции сечения при изгибе, см 4 , м 4 . i o , i i - коэффициенты концентрации напряжений при действии изгибающего момента из плоскости и в плоскости детали соответственно; k o - расчетный коэффициент постели, Н/м 3 ; k ои - коэффициент постели изоляционного материала, Н/м 3 ; k огр - коэффициент постели грунта, Н/м 3 ; k i - коэффициент концентрации кольцевых напряжений; k m - коэффициент концентрации напряжений изгиба; k s - коэффициент концентрации напряжений при оценке циклической прочности;М x , М y - изгибающие моменты из плоскости и в плоскости детали соответственно, Н·м;N - осевая сила, Н;N p - осевая сила от внутреннего давления, Н; N кр - критическая осевая сила, Н;N 0 i - число полных циклов i -го типа;[ N 0 ] i - допустимое число полных циклов i -го типа;п j - коэффициент перегрузки от нагрузки с шифром j ;Р - избыточное внутреннее давление, МПа;Р раб - избыточное внутреннее рабочее давление, МПа; q гр - нагрузка от покрывающего грунта на единицу длины трубопровода, Н/м; q тр - интенсивность сил трения, действующих вдоль оси трубы при бесканальной прокладке, Н/м; R - радиус гиба отвода, мм; R ро 2 - предел текучести при рабочей температуре; r - радиус скругления горловины штампованного (штампосварного) тройника, мм; s - номинальная толщина стенки, мм; s R - расчетная толщина стенки, м; Т - температура нагрева, °С; T раб - рабочая температура, °С; Т монт - температура монтажа, °С; D Т - температурный перепад, °С; W - момент сопротивления сечения изгибу, см 3 , м 3 ; z - расстояние от оси трубы до поверхности земли, м; a - коэффициент линейного расширения, 1/°С; g гр - плотность грунта, Н/м 3 ; h b - коэффициент бокового давления грунта; m - коэффициент трения; n - коэффициент относительной поперечной деформации (Пуассона); [ s ], [ s ] 20 - номинальное допускаемое напряжение при рабочей температуре и при температуре 20 °С; [ s ] ППУ - допускаемое нормативное напряжение в пенополиуретане при рабочей температуре, МПа; [ s ] ПЭ - допускаемое нормативное напряжение в полиэтилене высокой плотности при рабочей температуре, МПа; s j - суммарное среднее кольцевое напряжение, МПа; s p - кольцевое напряжение от внутреннего давления, МПа; s и - кольцевое напряжение изгиба от веса грунта, МПа; s у - осевое напряжение, МПа; s ур - осевое напряжение от внутреннего давления, МПа; s ут - осевое напряжение от действия изгибающего момента, МПа; s уп - осевое напряжение от действия осевой силы, МПа; s е - эквивалентное напряжение, МПа; ( D s ) - размах напряжений, МПа; [ s aF ] - амплитуда приведенного местного, условно-упругого напряжения, МПа; [ t ] ППУ - допускаемое напряжение сдвига в пенополиуретане при рабочей температуре, МПа; j - коэффициент снижения прочности; j w - коэффициент снижения прочности сварного соединения при действии любой нагрузки, кроме изгибающего момента; j bw - коэффициент снижения прочности сварного соединения при действии изгибающего момента; j d - коэффициент снижения прочности элемента при наличии отверстия; j s - коэффициент снижения циклической прочности сварного соединения; j гр - угол внутреннего трения грунта.2. НАГРУЗКИ И ВОЗДЕЙСТВИЯ

2.1. Классификация нагрузок и воздействий

Учитываемые в расчетах на статическую и циклическую прочность нагрузки и воздействия, а также соответствующие им коэффициенты перегрузки приведены в табл. 2.1. 2.1.2. Поверочный расчет трубопровода осуществляется как на постоянные и длительные нагрузки с шифрами 1 - 11 (режим ПДН), так и на дополнительные воздействия кратковременных нагрузок с шифрами 12 - 15 (режим ПДК). Соответствующие режимам ПДН и ПДК критерии статической прочности даны в п. 5.4.Таблица 2.1

|

Способ прокладки |

Коэффициент перегрузки n j |

||||

|

Шифр j |

Характеристика |

Бесканальный в грунте |

На опорах |

||

|

Постоянные |

Собственный вес труб, деталей, арматуры и обустройств | ||||

| Вес изоляции | |||||

| Вес и давление грунта | |||||

| Предварительная растяжка | |||||

| Силы трения в опорах скольжения или при взаимодействии с грунтом (при бесканальной прокладке) | |||||

| Натяг упругих опор | |||||

|

Длительные временные |

Внутреннее давление | ||||

| Вес транспортируемой среды: | |||||

| воды | |||||

| пара | |||||

| Температурный перепад | |||||

| Смещения концевых защемлений при нагреве присоединенного оборудования | |||||

| Распорные усилия осевых компенсаторов | |||||

|

Кратковременные |

Снеговая | ||||

| Гололедная | |||||

| Ветровая | |||||

| От подвижного состава | |||||

2.2. Нормативные нагрузки

2.2.1. Нормативные нагрузки от собственного веса трубопровода и изоляции должны определяться на основании стандартов, рабочих чертежей и паспортных данных по номинальным размерам.2.2.2. Нормативное давление транспортируемого продукта равно расчетному давлению.2.2.3. Нормативные нагрузки от температурного перепада определяются проектом.2.2.4. Нормативные нагрузки от растяжки трубопровода (см. п. 5.2) и натяга упругих опор, обусловленного их регулировкой, определяются проектом. 2.2.5. Нормативную нагрузку от веса грунта на единицу длины трубопровода, укладываемого в траншее, следует определять по формуле![]() (2.1)

(2.1)

Где В - расчетная ширина траншеи на уровне верха изоляции;

![]() (2.2)

(2.2)

Таблица 2.2

|

Н /В |

Коэффициент вертикального давления h h для типов грунтов |

||||

при значениях D к > 700 мм

Значения угла крутизны откоса q принимаются по табл. 2.3.

Таблица 2.3

|

Угол крутизны откоса q , град, при глубине траншеи h , м |

|||

|

1,5 < h £ 3,0 |

|||

| Песчаные и гравийные | |||

| Супеси | |||

| Суглинки | |||

| Глины | |||

![]() (2.5)

(2.5)

где S 0 - вес снегового покрова на единицу площади.2.2.7. Нормативную ветровую нагрузку на единицу длины надземного трубопровода, действующую перпендикулярно его осевой вертикальной плоскости, следует определять по формуле

![]() (2.6)

(2.6)

Где W ст , W дн - статическая и динамическая составляющие ветровой нагрузки, которые следует определять по СНиП 2.01.07-85, причем W дн находится, как для сооружения с постоянной шириной наветренной поверхности. 2.2.8. Нормативную нагрузку от обледенения на единицу длины надземного трубопровода следует определять по формуле

![]() (2.7)

(2.7)

Где t i - толщина слоя; g i - объемный вес гололеда, необходимо принимать по СНиП 2.01.07-85. 2.2.9. Нормативные нагрузки и коэффициенты перегрузки от подвижного состава, учитываемые при расчетах в режиме ПДК, следует определять согласно СНиП 2.05.03-84 .

3. ДОПУСКАЕМЫЕ НАПРЯЖЕНИЯ

3.1. Допускаемые напряжения для стальных труб и деталей принимаются согласно РД 10-249-98. 3.2. Характеристики прочности и допускаемые напряжения материалов и конструкций промышленной полимерной изоляции принимаются в соответствии с пп. 3.3 - 3.5 настоящего раздела. Для тех материалов и конструкций, которые не указаны, данные следует принимать по справочным и экспериментальным данным. 3.3. Для полиэтилена высокой плотности (ПЭ) предельное относительное удлинение составляет 3 %. При коэффициенте запаса 2 и значении модуля упругости Е = 800 МПа допускаемое напряжение составит![]() МПа.

МПа.

При действии изгибающего момента расчетное напряжение может превышать допускаемое на 40 %

3.4. Для пенополиуретана (ППУ) допускаемые напряжения растяжения - сжатия составляют: при кратковременном действии нагрузки [ s ] ППУ = 0;4 МПа; при длительном действии нагрузки [ s ] ППУ = 0,15 МПа. При оценке компенсирующей способности трубопровода, как правило, следует принимать второе значение. 3.5. Для труб с пенополиуретановой изоляцией в полиэтиленовой оболочке предел прочности на сдвиг (при рабочей температуре) составляет 0,08 МПа. При коэффициенте запаса 2 допускаемые напряжения составляют

[ t ] ППУ = 0,04 МПа.

4. ОПРЕДЕЛЕНИЕ ТОЛЩИНЫ СТЕНКИ

4.1. Коэффициенты снижения прочности

4.1.1. При расчете элементов, имеющих сварные швы или отверстия, следует учитывать коэффициент снижения прочности, который принимается наименьшим из двух значений:![]() (4.1)

(4.1)

4.1.2. Коэффициенты снижения прочности сварных швов j w принимаются согласно РД 10-249-98.

4.2. Расчетная и номинальная толщины стенок

4.2.1. Расчетную толщину стенки труб и деталей трубопровода s R следует вычислять по формулам пп. 4.3 - 4.5. 4.2.2. Номинальную толщину стенки трубы или детали трубопровода следует определять с учетом прибавки исходя из условияС округлением до значения ближайшей большей толщины стенки. Допускается округление в сторону меньшей толщины стенки, если разница не превышает 3 %. 4.2.3. Прибавку следует определять по формуле

с = с 1 + с 2 , (4.3)

Где с 1 - технологическая прибавка, принимаемая равной минусовому отклонению толщины стенки по стандартам и техническим условиям;с 2 - прибавка на коррозию и износ, принимаемая по нормам проектирования с учетом расчетного срока эксплуатации. 4.2.3.1. Для труб-заготовок, используемых для гибки отводов на станках, прибавка с 1 равна сумме допусков на минимальную толщину стенки трубы-заготовки и максимальное утонение при гибке. Последняя величина при отсутствии специальных указаний определяется выражением s /(l + 2 R / D ). 4.2.3.2. Для деталей трубопроводов, получаемых сваркой из труб (секторные отводы, сварные тройники), прибавка с 1 равна допуску на минимальную толщину стенки трубы-заготовки. 4.2.3.3. Для деталей трубопроводов, изготовляемых из труб путем горячего или холодного деформирования (крутоизогнутые отводы, штампованные тройники), прибавка с 1 равна допуску на минимальную толщину стенки, указанному в соответствующих технических условиях.

4.3. Трубы

4.3.1. Расчетную толщину стенки трубы следует определять согласно РД 10-249-98 . 4.3.2. Для трубопроводов бесканальной прокладки в грунте, имеющих отношение s / D a < 0,015, должно дополнительно выполняться условие (4.4)

(4.4)

Где g 1 - нагрузка на единицу длины трубопровода от веса грунта и продукта, заполняющего трубу. Нагрузка от веса грунта определяется согласно п. 2.2.5; g 2 - нагрузка на единицу длины трубопровода от веса трубы и изоляции.

(4.5)

(4.5)

4.4. Отводы

4.4 1 Расчетную толщину стенки отводов следует определять по формулам:![]() (4.7)

(4.7)

![]() (4.8)

(4.8)

Для бесшовных и штампосварных отводов j w = 1, а для гнутых, крутоизогнутых и секторных (рис. 4.1, а, б) значения j w следует принимать в соответствии с РД 10-249-98. 4.4.2. Значение k i принимается: для гнутых и крутоизогнутых отводов по табл. 4.2; для секторных нормализованных отводов, состоящих из секторов и полусекторов с углом скоса q £ 22,5°:

![]() (4.9)

(4.9)

Для штампосварных отводов при расположении сварных швов в плоскости кривизны (рис. 4.1, в ):

![]() (4.10)

(4.10)

Для штампосварных отводов при расположении сварных швов по нейтральной плоскости (рис. 4.1, г ) - как наибольшее из двух значений:

(4.11)

(4.11)

Коэффициент прочности j w в формулах (4.10) и (4.11) принимается согласно РД 10-249-98 (см. п. 4.2).

Таблица 4.1

|

Наименование |

k ои или k огр , Н/м 3 |

| Плывун, свеженасыпанный песок, размягченная глина | |

| Слежавшийся балластный песок, насыпной гравий, влажная глина | |

| Плотно слежавшийся песок и гравий | |

| Щебень, тина малой влажности, искусственно уплотненный песчано-глинистый грунт, твердая глина | |

| Мягкая скала, известняк, песчаник | |

|

Тепловая изоляция |

|

| Пенополиуретан, полимербетон, армопенобетон при температуре, °С | |

| 100 | |

| 20 | |

| Битумперлит при температуре, °С | |

| 100 | |

| 20 | |

| Битумкерамзит при температуре, °С | |

| 100 | |

| 20 | |

![]()

Рис. 4.1. Отводы: а - гнутый; б - секторный; в, г - штампосварной.

Таблица 4.2

|

R /(D a - s ) |

|||

|

k i |

4.5. Тройники и врезки

4.5.1. Расчеты проводятся в соответствии с РД 10-249-98 по нижеприведенным формулам. 4.5.2. Расчетная толщина стенки магистрали рассчитывается по формуле![]() (4.12)

(4.12)

Коэффициент прочности j принимается в соответствии с п. 4.1.1. Коэффициент снижения прочности сварного шва j w принимается: для сварного тройника согласно РД 10-249-98 (п. 4.2.2); для штампосварного тройника согласно РД 10-249-98 (п. 4.2.1.1); для штампованного тройника j w = 1. 4.5.3. Расчетную толщину стенки штуцера (ответвления) следует определять по формуле:

![]() (4.13)

(4.13)

Коэффициент снижения прочности j принимается согласно п. 4.1.1 настоящих Норм. Коэффициент снижения прочности сварного шва j w определяется: для сварного тройника, как для магистрали (п. 4.5.2); для штампосварного и штампованного тройника - согласно РД 10-249-98 (п. 4.2.1.1). 4.5.4. Коэффициент прочности за счет ослабления отверстием магистрали сварного тройника рассчитывается по формуле (рис. 4.3, а ):

![]() (4.14)

(4.14)

Где с - определяется согласно п. 4.2.3; - сумма укрепляющих площадей штуцера и накладки (если таковая имеется):

![]() (4.15)

(4.15)

Для штампованных (штампосварных) тройников (рис. 4.3, б ) вместо величины d в формулу (4.16) следует подставлять:

![]() (4.16)

(4.16)

Причем r принимается по чертежу на конкретный тройник, но не менее 5 мм. 4.5.5. Укрепляющая площадь штуцера определяется по формулам: для наружных штуцеров, конструкция которых соответствует рис. 4.2, а:

Где h b - высота штуцера; s b - толщина стенки штуцера; s ob - минимально допустимая толщина стенки штуцера, вычисляемая по формулам 4.12 - 4.13 при значении j = 1.

Рис. 4.2. Типы сварных соединений тройников со штуцером:

а - примыкающий к наружной поверхности магистрали; б - пропущенный внутрь магистрали.

для пропущенных внутрь магистралей штуцеров, конструкция которых соответствует рис. 4.2, б:

где h b 1 - длина штуцера внутри магистрали;для вытянутой горловины штампованного (штампосварного) тройника, конструкция которого соответствует рис. 4.3, б:

Минимально допустимая толщина стенки s os определяется по формулам 4.12 - 4.13 при значении j = 1. Для штампованных тройников при определении s ob в формулу (4.13) вместо d следует подставлять d eq .4.5.6. Расчетное значение высоты штуцера принимается согласно размеру по чертежу на конкретный штуцер, но не более определенного по формулам:

Рис. 4.3. Тройник: а - сварной; б - штампованный.

При одновременном укреплении отверстия штуцером и накладкой (рис. 4.3, а ) высота укрепляющей части штуцера принимается без учета толщины накладки:

4.5.7. Укрепляющая площадь накладки определяется по формуле (рис. 4.3, а ):

Используемое в расчете значение ширины накладки b n должно соответствовать размеру по чертежу на конкретную накладку, но не более определенного по формуле

4.5.8. Если в сварных тройниках или врезках номинальная толщина стенки штуцера или присоединенной трубы равна s 0 b + с и отсутствуют накладки, следует принимать = 0. В этом случае диаметр отверстия должен быть не более вычисленного по формуле

(4.24)

(4.24)

5. ПОВЕРОЧНЫЙ РАСЧЕТ ТРУБОПРОВОДОВ НА ПРОЧНОСТЬ

5.1. Основные положения

5.1.1. Толщина стенок труб и соединительных деталей трубопровода должна соответствовать требованиям раздела 4 настоящих норм. 5.1.2. Целью поверочного расчета является оценка статической и циклической прочности трубопровода, а также определение усилий, действующих со стороны трубопровода на опоры, строительные конструкции и присоединенное оборудование.Полный поверочный расчет состоит из четырех этапов (табл. 5.1).Таблица 5.1

|

Номер этапа |

Наименование расчета |

Шифры нагрузок по табл. 2.1 |

Назначение расчета |

|

| Расчет на действие несамоуравновешенных нагрузок в рабочем состоянии |

1, 2, 3, 6, 7, 8, 10, 11 |

1, 2, 3, 6, 7, 8, 10, 11, 12, 13, 14, 15 |

Оценка статической прочности | |

| Расчет для рабочего состояния на совместное действие всех нагружающих факторов |

1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11 |

1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15 |

||

| Расчет для холодного (нерабочего) состояния на совместное действие всех нагружающих факторов |

1, 2, 3, 4, 5, 8, 9 |

Оценка: статической прочности; нагрузок на оборудование, опоры и строительные конструкции | ||

| Расчет на действие циклических воздействий (циклы нагрев- охлаждение) | Оценка циклической прочности (выносливости) | |||

5.2. Применение и учет монтажной растяжки

5.2.1. Монтажная растяжка применяется для улучшения компенсирующей способности трубопровода и уменьшения нагрузок, передаваемых на неподвижные опоры и присоединенное оборудование. 5.2.2. Рекомендуется назначать величину растяжки не более 60 % воспринимаемого температурного расширения. 5.2.3. При применении монтажной растяжки с негарантируемым качеством расчет производится без ее учета. Гарантируемая монтажная растяжка учитывается на этапах 2 и 3 полного расчета. 5.2.4. Растяжка задается как взаимное смещение торцов стыкуемых сечений трубопровода.5.3. Определение нагрузок на опоры, строительные конструкции и присоединенное оборудование

5.3.1. Нагрузки от трубопровода на опоры, строительные конструкции и присоединенное оборудование определяются на этапах 2 и 3. 5.3.2. Горизонтальные нагрузки от сил трения на подвижные опоры трубопровода определяются по формулам: (5.1)

(5.1)

Где Q z - вертикальное давление трубопровода на подвижную опору; q y - продольная составляющая силы трения (вдоль оси трубы); q x - боковая составляющая силы трения (поперек оси трубы); m y - коэффициент трения при перемещении вдоль оси трубы; m x - коэффициент трения при перемещении поперек оси трубы; D y и D x - линейные перемещения вдоль и поперек оси трубы. Компоненты силы трения q y и q x (рис. 5.1) на перемещениях в плоскости скольжения должны совершать отрицательную работу (т. е. каждая пара значений q x , D x и q y , D y должна иметь противоположные знаки). С помощью формул (5.1) и (5.2) компоненты силы трения q x и q y определяются последовательными приближениями в зависимости от перемещений трубопровода D x и D y . Коэффициенты трения m x и m y принимаются по табл. 5.2.

Рис. 5.1. Схема нагрузок на опору: 1 - труба; 2 - подвижная опора.

Таблица 5.2

Примечание. При применении фторопластовых прокладок под скользящие опоры значения коэффициентов трения принимаются 0,1 вместо 0,3.Если коэффициенты трения вдоль и поперек оси трубы одинаковы, формула (5.1) преобразуется:![]()

5.3.3. В трубопроводах бесканальной прокладки в грунте силы трения действуют вдоль оси трубы как распределенная нагрузка с интенсивностью Н/м:

Коэффициент трения определяется по формуле

Где n m - коэффициент, зависящий от конструкции изоляции и характера нагружения. Для наиболее распространенных изоляционных конструкций значения n m приведены в табл. 5.3. Для других изоляционных конструкций значения n m следует принимать на основе справочных или экспериментальных данных. 5.3.4. Сила трения в сальниковом компенсаторе определяется по формулам:

![]() (5.5)

(5.5)

где Р раб - рабочее давление, принимаемое не менее 0,5·10 6 Па; L с - длина набивки по оси сальникового компенсатора, м; D с - наружный диаметр патрубка сальникового компенсатора, м; m с - коэффициент трения набивки о металл, принимается равным 0,15;т - число болтов компенсатора;А с - площадь поперечного сечения набивки, м 2:

![]()

здесь d ic - внутренний диаметр корпуса сальникового компенсатора, м.При определении силы трения по формуле (5.5) величину следует принимать не менее 1·10 6 Па. В качестве расчетной принимают большую из сил, полученных по формулам (5.5) и (5.6).

Таблица 5.3

Примечание. Однократный нагрев (охлаждение) принимается на этапах 2 и 3 полного расчета при оценке статической прочности и нагрузок на оборудование, опоры и строительные конструкции, а многократное чередование циклов нагрев - охлаждение - на этапах 3 и 4 при оценке циклической прочности. 5.3.5. Неуравновешенные силы от внутреннего давления при применении осевых компенсаторов вычисляются по формулам: для сальниковых компенсаторовДля сильфонных и линзовых компенсаторов

![]() (5.8)

(5.8)

где D a и D - наружный и внутренний диаметр гибкого элемента соответственно;С g - осевая жесткость компенсатора, Н/мм; D - деформация компенсатора, мм.

5.4. Критерии статической прочности

5.4.1. Величина эквивалентных напряжений для стальных труб и деталей трубопровода не должна превышать значений, указанных в табл. 5.4.5.4.2. При проведении расчетов на циклическую прочность (этап 4) выполнение условий статической прочности для стальных труб и деталей на этапе 2 необязательно.Таблица 5.4

|

Этапы расчета |

Режим нагружения |

Допускаемое напряжение |

|

1,1 [ s ] |

||

|

1,5 [ s ] |

||

|

1,5 [ s ] |

||

|

1,9 [ s ] |

![]() (5.9)

(5.9)

![]() (5.10)

(5.10)

где Е ППУ - модуль упругости пенополиуретана, принимаемый равным 15 МПа;Е ПЭ - модуль упругости полиэтилена, Е ПЭ = 1000 МПа;Е раб - модуль упругости материала стальной трубы при рабочей температуре.5.4.4. Касательные напряжения в пенополиуретане для тех же труб в рабочем состоянии не должны превышать значения, указанного в п. 3.5. Соответствующее условие статической прочности

![]() (5.11)

(5.11)

Где q тр - определяется по формуле (5.3). 5.4.5. Величины допускаемых нагрузок на присоединенное к трубопроводу оборудование устанавливаются заводами-изготовителями.

5.5. Оценка циклической прочности (выносливости)

5.5.1. Оценка циклической прочности проводится на основе анализа напряжений, определяемых по данным упругого расчета на этапах 2 и 3. Основной расчетной нагрузкой является малоцикловое температурное воздействие, вызываемое колебаниями температуры. 5.5.2. На основе вероятностной оценки условий эксплуатации в течение года задается температурная история, составленная из полных циклов с различными размахами температуры. Каждый цикл i -го типа характеризуется частотой повторения N 0 i в определенном интервале времени t i и размахом температуры D Т i . Температурная история имеет следующий вид:|

t i |

D Т i |

N 0i |

|

D Т 1 |

||

|

D Т 2 |

||

|

t k |

D Т k |

N 0 k |

![]()

Причем D Т 1 и t 1 характеризуют цикл с наибольшим изменением температуры. Допускается не учитывать изменения температуры в пределах ± 2,5 % наибольшего значения, принятого в расчете. Пример задания температурной истории см. в приложении 2. 5.5.3. При оценке циклической прочности расчетный срок службы трубопровода рекомендуется принимать не менее 25 лет, если в задании на проектирование не оговорено иного срока. 5.5.4. Размахи напряжений для цикла наибольшим изменением температуры определяются на этапе 4 полного расчета для каждого расчетного сечения трубопровода j по формуле

(5.12)

(5.12)

Где , - эквивалентные напряжения в сечении j (алгебраически наибольшее и наименьшее) на этапах 2 и 3 полного расчета без учета местной концентрации напряжений. 5.5.5. Амплитуду приведенного местного условно-упругого напряжения для цикла с наибольшей температурой Т раб следует определять по формулам:

![]() (5.14)

(5.14)

Где k F - коэффициент концентрации напряжений, учитывающий упругопластические деформации:

(5.15)

(5.15)

При отсутствии данных по коэффициенту снижения циклической прочности сварного шва можно принимать j s = 0,8. При отсутствии сварного шва j s = 1,0. 5.5.6. Коэффициент концентрации напряжений для отводов и тройников следует принимать как наибольшее из двух значений:

![]() (5.16)

(5.16)

Коэффициент k i принимается: для отводов - согласно требованиям п. 4.4; для тройников k i = 1/ j , где j определяется согласно п. 4.1.1. Допускается определять k i по графикам на рис. 5.2.

(5.17)

(5.17)

Рис. 5.2. Графики для определения коэффициентов концентрации напряжений в тройниках:

1 - для сварных тройников без усиливающих накладок; 2 - для штампованных и штампосварных тройников; 3 - для тройников с усиливающими накладками/

5.5.7. Для сильфонных компенсаторов, полученных методом гидроформовки и линзовых компенсаторов, сваренных из двух полулинз, коэффициент концентрации напряжений рекомендуется принимать по табл. 5.5.

Таблица 5.5

Для нормализованных конструкций компенсаторов обоих типов в формулах (5.15) и (5.16) следует принимать j s = 1. 5.5.8. Амплитуда напряжений для циклов с меньшей температурой, чем указана в п. 5.5.5 , рассчитывается по формуле![]() (5.18)

(5.18)

5.5.9. Допускаемое число полных расчетных циклов с амплитудой [ s aF ] i для изделий из углеродистых и легированных неаустенитных сталей определяется по формулам:

(5.19)

(5.19)

(5.20)

(5.20)

при [ s aF ] i > 129 МПа [ N 0 ] i определяется по обеим формулам и за расчетное принимается наименьшее из двух полученных значений;при 64,5 МПа < [ s aF ] i £ 129 МПа [ N 0 ] i рассчитывается по формуле (5.19);при [ s aF ] i £ 64,5 МПа [ N 0 ] i принимается равным 10 6 .Для изделий из аустенитных сталей допускаемое число полных расчетных циклов определяется по формулам:

(5.21)

(5.21)

(5.22)

(5.22)

Применение этих формул в диапазонах значений [ s aF ] i > 100; 50 [ s aF ] i £ 100 и [ s aF ] i £ 50 полностью аналогично.5.5.10. Проверку циклической прочности (выносливости) следует проводить по формуле

где k - общее число циклов; N 0 i - число полных циклов i -го типа, определяемое на основании температурной истории за весь срок службы трубопровода.Пример оценки циклической прочности см. в приложении 2.

5.6. Расчетные напряжения в трубах, отводах и тройниках

5.6.1. При определении расчетных напряжений предполагается, что толщины стенок труб, отводов и тройников удовлетворяют требованиям раздела 4. 5.6.2. Среднее окружное напряжение от внутреннего давления определяется по формулегде D - внутренний диаметр рассчитываемого сечения; j - коэффициент снижения прочности, определяемый согласно п. 4.1.1.5.6.3. Среднее окружное напряжение от давления грунта в трубопроводах бесканальной прокладки определяется по формуле

![]() (5.25)

(5.25)

В этой формуле обозначения те же, что и в формуле (4.4).5.6.4. Суммарное среднее окружное напряжение следует определять по формуле

5.6.5. Суммарное среднее осевое напряжение от внутреннего давления, осевой силы и изгибающего момента определяется по формуле

![]() (5.27)

(5.27)

где осевое напряжение от внутреннего давления

![]() (5.28)

(5.28)

напряжение от осевой силы

(в формулах 5.26, 5.27 и 5.29 знак «+» соответствует растяжению, а «-» - сжатию);осевое напряжение от изгибающего момента

![]() (5.30)

(5.30)

5.6.7. Радиальное напряжение от внутреннего давления определяется по формуле

5.6.8. Для расчетного сечения трубопровода вычисляются три главных нормальных напряжения, которые представляют собой алгебраическую сумму действующих в одном направлении напряжений от приложенных к сечению нагрузок. Главные напряжения вычисляются по формулам: при наличии крутящего момента

(5.33)

(5.33)

При отсутствии крутящего момента

![]() (5.34)

(5.34)

Для обеспечения условия s 1 > s 2 > s 3 индексы при обозначениях окончательно устанавливаются после определения численных значений s j , s y и s r . 5.6.9. Эквивалентные напряжения для расчетного сечения трубопровода принимаются равными:

5.6.10. Напряжения в трубах определяются в соответствии с п. 5.6.2 - 5.6.9. При этом коэффициенты интенсификации принимаются i 0 = i i = 1, а характеристики сечения определяются по формулам:

(5.36)

(5.36)

5.6.11. Напряжения в отводах определяются в соответствии с п. 5.6.2 - 5.6.9 для двух крайних сечений А - А и Б - Б (рис. 5.3). За расчетное эквивалентное напряжение принимается наибольшее из двух значений. Характеристики сечений W и А p рассчитываются по формуле (5.36), а коэффициенты i 0 и i i - по формулам: для гнутых, крутоизогнутых и штампосварных отводов, стыкуемых с трубами на сварке:

Для отводов тех же конструкций, стыкуемых с трубами на фланцах:

Для отводов тех же конструкций, стыкуемых с трубами на фланце с одного конца и на сварке - с другого:

для секторных нормализованных отводов, стыкуемых с трубами на сварке:

![]() (5.40)

(5.40)

(5.42)

(5.42)

5.6.12. Напряжения в тройниках определяются согласно п. 5.6.2 - 5.6.9 для сечений А - А, Б - Б и В - В (рис. 5.4). За расчетное эквивалентное напряжение принимается наибольшее из трех значений.5.6.12.1. Концентрация напряжений изгиба в тройниках зависит от безразмерного параметра W .Для сварных тройников без укрепляющих накладок, конструкция которых соответствует рис. 4.2, а :

Для сварных тройников с укрепляющими накладками, конструкция которых соответствует рис. 4.3, a :при s n £ 1,5s

(5.44)

(5.44)

при s n > 1,5s

Для штампованных и штампосварных тройников, конструкция которых соответствует рис. 4.4, б:

![]() (5.46)

(5.46)

При расчете ответвления (сечение В - В) в эти формулы вместо номинальной толщины стенки подставляется эффективная, определяемая согласно п. 5.6.12.2.

Рис. 5.3. Расчетная схема отвода:

а - схема нагружения; б - расчетные сечения.

Рис. 5.4. Расчетная схема тройникового соединения:

а - схема нагружения; б - расчетные сечения.

5.6.12.2. Эффективная толщина стенки в сечении ответвления определяется:при наличии внутреннего давления (Р ¹ 0):

![]() (5.47)

(5.47)

где s - номинальная толщина стенки магистрали; s R - толщина стенки магистрали без учета ослабления отверстием (рассчитывается согласно п. 4.3.1); s Rm - толщина стенки магистрали согласно п. 4.5.2;при отсутствии внутреннего давления (Р = 0):

где j d - вычисляется по формуле (4.14), j m - принимается наибольшим из двух значений j d и j w :

![]()

5.6.12.3. Коэффициенты концентрации напряжений изгиба при действии изгибающего момента из плоскости тройника:в сварном тройнике с отношением наружного диаметра ответвления к наружному диаметру магистрали

в сварном тройнике с отношением , а также в штампованном (штампосварном) тройнике

Коэффициенты концентрации напряжений изгиба при действии изгибающего момента в плоскости тройника независимо от его конструкции и соотношения вычисляются по формуле

![]() (5.51)

(5.51)

Безразмерный параметр w p в формулах (5.49) - (5.51) определяется по формуле

5.6.12.4. Характеристики сечения при расчете магистрали (сечения A - A и Б - Б) определяются по формулам (5.36), а при расчете ответвления (сечение В - В ) - по формулам:

(5.52)

(5.52)

в которых s bm принимается: при расчете сварных тройников как наименьшее значение из величин s b и s b i i а при расчете штампованных и штампосварных тройников как наименьшее значение из величин s s и s s i i .5.6.12.5. Врезки, конструкция которых соответствует рис. 4.2, а и 4.3, а, рассчитываются по формулам сварных тройников.

5.7. Напряжения в сильфонных и линзовых компенсаторах

5.7.1. В тепловых сетях используются линзовые и однослойные сильфонные компенсаторы. В зависимости от характера воспринимаемых перемещений применятся осевые, угловые (поворотные) и сдвиговые компенсаторы (рис. 5.5, 5.6 и 5.7). На черте жах компенсаторов через D к обозначена их компенсирующая способность. Ниже приводятся формулы для определения напряжений в гибких элементах указанных компенсаторов.

Рис. 5.5. Гибкий элемент компенсатора.

Рис. 5.6. Схема работы компенсатора: а - осевого; б - углового.

Рис. 5.7. Схемы работы сдвиговых компенсаторов:

а - без промежуточной вставки; б , в - с промежуточной вставкой-трубой.

5.7.2. Среднее окружное напряжение от внутреннего давления

(5.53)

(5.53)

где D - внутренний диаметр гибкого элемента, мм;Н - высота гофра, мм;s - номинальная толщина стенки гибкого элемента, мм; q - шаг гофров (ширина гофра), мм.5.7.3. Суммарное среднее осевое напряжение

![]() (5.54)

(5.54)

где среднее осевое напряжение от внутреннего давления РН

![]() (5.55)

(5.55)

осевое напряжение изгиба от внутреннего давления

(5.56)

(5.56)

осевое напряжение от деформации растяжения-сжатия

(5.57)

(5.57)

здесь С p , С f , С d - коэффициенты, определяемые по графикам рис. 5.8, 5.9 и 5.10 в зависимости от безразмерных параметров a и b ; D np - приведенное осевое перемещение, определяемое согласно п. 5.7.4, мм; n - количество гофров (линз). 5.7.4. Приведенное осевое перемещение зависит от типа компенсатора.

Рис. 5.8. Графики для определения коэффициента С f .

Рис. 5.9. Графики для определения коэффициента С p .

Рис. 5.10. Графики для определения коэффициента С d .

Для осевого компенсатора

D np = D p , (5.58)

Где D p - расчетное осевое перемещение от действия всех нагружающих факторов, кроме внутреннего давления (см. примечание 3 к табл. 5.1).Для углового (поворотного) компенсатора

Где q - угол поворота компенсатора (расчетный), рад; D p - средний диаметр гибкого элемента, мм:

Здесь D a , D - обозначения те же, что и в формуле (5.8), мм. Для сдвигового компенсатора без промежуточной вставки (рис. 5.7, a )

Для сдвигового компенсатора с промежуточной вставкой (рис. 5.7, б )

![]() (5.61)

(5.61)

Где D p - расчетное боковое перемещение компенсатора, мм; L - расстояние между крайними точками гофр (линз) сдвигового компенсатора (рис. 5.7); b - длина гофрированной части гибкого элемента, мм; c - геометрический коэффициент:

![]() (5.62)

(5.62)

5.7.5. Критерии статической прочности сильфонных и линзовых компенсаторов:

(5.63)

(5.63)

В случае если длина цилиндрической краевой зоны гибкого элемента , она должна быть дополнительно проверена как труба, работающая под действием внутреннего давления согласно п. 4.3. Если же , напряжения в цилиндрической краевой зоне гибкого элемента должны отвечать условию

(5.64)

(5.64)

Примечание. Для компенсаторов нормализованных конструкций проверка статической прочности согласно требованиям настоящего пункта не обязательна. 5.7.6. Эквивалентное напряжение для расчета циклической прочности от всех воздействий в рабочем состоянии определяется по формуле (5.54), т. е.

А от всех воздействий в холодном состоянии (этап 3 полного расчета) - по формуле (5.54) при s yp = s pb = 0

5.7.7. Оценку циклической прочности сильфонных и линзовых компенсаторов следует производить согласно п. 5.5.

6. ПОВЕРОЧНЫЙ РАСЧЕТ НА УСТОЙЧИВОСТЬ

В настоящем разделе рассматриваются прямолинейные и слабо искривленные участки трубопроводов неразрезной конструкции (не имеющие сильфонных, линзовых компенсаторов, а также компенсаторов телескопического типа).6.1. Оценка местной устойчивости

Для предотвращения потери местной устойчивости трубопроводов бесканальной прокладки в грунте необходимо соблюдать условие (6.1)

(6.1)

Минимальный радиус упругого изгиба r определяется следую щим образом: при длине участка выпучивания l ³ 200 см

при l < 200 см

Определение l см. в п. 6.3.

6.2. Оценка общей устойчивости

Проверку общей устойчивости трубопровода в продольном направлении следует проводить из условиягде S - эквивалентное продольное осевое усилие в сечении трубопровода, определяемое согласно п. 6.3;т - коэффициент запаса по устойчивости, принимаемый равным 0,9; N кр - продольная критическая сила.Эквивалентное продольное осевое усилие для прямолинейных и слабоизогнутых участков трубопровода следует определять по формуле

где А F - площадь поперечного сечения трубы в свету:

6.3. Определение критической силы

6.3.1. Для трубопроводов, прокладываемых на скользящих опорах (надземных, в каналах), критическая сила при потере устойчивости в горизонтальной плоскости определяется по формуле![]() (6.7)

(6.7)

где q тр - сила трения на единицу площади опирания трубопровода, Н/см 2:

![]() (6.9)

(6.9)

6.3.2. Для трубопроводов бесканальной прокладки в грунте критическую силу при потере устойчивости в вертикальной плоскости следует определять по формуле

(6.10)

(6.10)

где Q - удерживающая сила, Н/м; f 0 - начальный прогиб (стрела упругого изгиба трубопровода), м.Значения Q и f 0 определяются по формулам:

(6.12)

(6.12)

причем при f 0 < 1 см принимается f 0 = 1 см.6.3.3. Длину участка выпучивания следует определять по формуле

РАСЧЕТ КОЭФФИЦИЕНТОВ ГИБКОСТИ ЭЛЕМЕНТОВ

1. Отводы

1.1. При поверочном расчете трубопровода на прочность следует учитывать повышенную гибкость отводов.1.2. Коэффициент гибкости изогнутой трубы с прямыми участками на концах при l > 2,2 равен 1,0, а при l £ 2,2 вычисляется по формуле

где К p - коэффициент гибкости без учета стесненности деформации концов изогнутого участка трубопровода; z - коэффициент, учитывающий стесненность деформации на концах изогнутого участка.1.3. Величина К p определяется по формуле

(п.

1.2)

(п.

1.2)

где ![]() а l

определяется согласно п. 5.6.11 по формуле (5.41).1.4. Величина z

при l

£

1,65 вычисляется по формуле

а l

определяется согласно п. 5.6.11 по формуле (5.41).1.4. Величина z

при l

£

1,65 вычисляется по формуле

(п. 1.3)

(п. 1.3)

Где ![]() , a q

- центральный угол отвода, рад (см. рис. 5.3). При l

> 1,65

величина z

полагается равной 1,0.

, a q

- центральный угол отвода, рад (см. рис. 5.3). При l

> 1,65

величина z

полагается равной 1,0.

2. Т-образные сварные соединения

2.1. При поверочном расчете компактных трубопроводных систем в блочном исполнении (обвязки насосов, теплообменников и т. п.) рекомендуется учитывать податливость ответвлений в Т-образных соединениях при изгибе и кручении.

Рис. п. 1. Расчетная схема Т-образного сварного соединения трубопровода

2.2. Углы поворота в узле А (рис. п.1) от приложенных к ответвлению изгибающих моментов в плоскости соединения (М yb ) и в перпендикулярной ей плоскости (М xb ), а также от крутящего момента (М zb ) подсчитываются по формулам:

![]() (п.

1.4)

(п.

1.4)

Где I b , I pb - моменты инерции сечения ответвления при изгибе и кручении;

![]()

ПРИМЕР РАСЧЕТА НА ЦИКЛИЧЕСКУЮ ПРОЧНОСТЬ (ВЫНОСЛИВОСТЬ)

1. Исходные данные

Рассчитываемый элемент - гнутый отвод, стыкуемый с прямыми трубами на сварке, материал - сталь 20. Данные для расчета циклической прочности: рабочая температура T раб = 130 ° C ; температура после остывания Т хол = 0 °С; размах напряжений при нагреве на 130 °С и остывании до 0 °С без учета местной концентрации напряжений в отводе D s 1 = 300 МПа; коэффициент концентрации напряжений в отводе k s = 3,0; предел текучести материала отвода при рабочей температуре R p 02 = 215 МПа; коэффициент снижения циклической прочности сварного соединения j s = 0,8; температурная история циклического нагружения трубопровода приведена в табл. п. 2.1. Оценить циклическую прочность отвода при сроке эксплуатации трубопровода 25 лет.

2. Расчет количества циклов N 0 i на основании температурной истории

При определении количества циклов на основании данных табл. п. 2.1 используется следующая временная шкала: 1 год = 12 месяцам = 52 неделям = 365 дням. Результаты приведены в табл. п. 2.2.

Таблица п. 2.1

Таблица п. 2.2

|

Интервал времени t i |

Перепад температуры D T i , ° C |

Количество циклов N 0 i |

||

|

в интервале времени t i |

за весь срок службы |

|||

| Каждый год | ||||

| Каждый месяц | ||||

| Каждая неделя | ||||

| Каждый день | ||||

3. Определение допускаемого числа полных циклов

Для размаха напряжений D s 1 в 300 МПа справедливо условие , т. е. 300 < 2 · 215 МПа, следовательно (см. п. 5.5.5)

![]()

Амплитуды остальных циклов, приведенных в температурной истории, определяются на основании п. 5.5.8

Расчет допускаемого количества полных циклов для этих амплитуд в соответствии с п. 5.5.9 приведен в табл. п. 2.3.

Таблица п. 2.3

|

D T i , ° C |

[ s aF ] i , МПа |

Число полных циклов по формуле |

Расчетное значение [ N 0 ] i |

|

4. Оценка циклической прочности (выносливости)

На основании данных табл. п.2.2 и п.2.3 по формуле (5.23) имеем:

Условия циклической прочности выполнены.

ОПРЕДЕЛЕНИЕ ВЫЛЕТОВ ДЛЯ ПОВОРОТОВ Г- И Z-ОБРАЗНОЙ ФОРМЫ И П-ОБРАЗНЫХ КОМПЕНСАТОРОВ ТРУБОПРОВОДОВ, ПРОКЛАДЫВАЕМЫХ НА ОПОРАХ

1. Общие положения

Рассчитываются повороты и компенсаторы с прямыми углами, расположенные в горизонтальной либо вертикальной плоскости.Целью расчета является определение минимально возможного вылета при заданных длинах плеч. Расчетные схемы представлены на рис. п.3.1.Для Г-образного поворота задается длина большего плеча L 2 и определяется длина меньшего L 1 .Для Z-образного поворота задаются плечи L 1 и L 3 определяется вылет L 2 .Для участка трубопровода с П-образным компенсатором задаются расстояния от оси компенсатора до неподвижных опор L 1 и L 2 , спинка В и определяется вылет Н.

2. Критерии прочности

Критерием прочности являются допускаемые компенсационные напряжения, определяемые по формулам:для трубопроводов, расположенных в горизонтальной плоскости:

для трубопроводов, расположенных в вертикальной плоскости:

![]() (п. 3.2)

(п. 3.2)

Рис п. 3.1. Схемы участков трубопроводов с прямыми углами:

а - Г-образной формы; б - Z-образной формы; в - П-образной формы.

3. Определение вылета

Для определения вылета используется три параметра: параметр прочности A , который не зависит от типа компенсатора, и геометрические параметры Р x и Р y , определяемые согласно п. 3.4 настоящего приложения в зависимости от типа компенсатора.Величину А следует определять по формуле

![]() (п.

3.3)

(п.

3.3)

где e - величина растяжки в долях от температурного расширения (при 50 %-ной растяжке e = 0,5).Определение вылета компенсатора производится по нижеприведенным формулам, в которых верхние индексы в круглых скобках относятся к приближениям n - 1 и n соответственно (см. также рис. п. 3.1).

3.1. Поворот Г-образной формы

L 1 = l 1 + R. (п. 3.5)

3.2. Поворот Z-образной формы

При L

3 < L

1

Н

(п. 3.13)

(п. 3.13)

В приведенных формулах под l 2 следует понимать текущее значение в процессе последовательных приближений .

ОПРЕДЕЛЕНИЕ ДОПУСТИМОЙ ДЛИНЫ УЧАСТКА БЕСКАНАЛЬНОЙ ПРОКЛАДКИ Г- И Z-ОБРАЗНОЙ ФОРМЫ И С П-ОБРАЗНЫМ КОМПЕНСАТОРОМ

1. Общие положения

1.1. Целью расчета является определение длины, в пределах которой осуществляется компенсация температурных расширений трубопровода, проложенного в грунте.Отпор грунта боковым перемещениям трубопровода моделируется винклеровым упругим основанием с постоянным коэффициентом постели, определяемым согласно п. 4.3.2 настоящих Норм, что идет в запас прочности.1.2. При наличии Г-образного поворота под произвольным углом y (рис. п. 4.1, a ) по известной величине короткого плеча L 1 определяется длинное плечо L 2 .1.3. На участке Z-образной формы с прямыми углами при известном вылете H определяется длина участка L (рис. п. 4.1, б ).На участке с компенсатором П-образной формы, имеющим прямые углы, по известным значениям вылета Н и спинки В определяется длина L (рис. п. 4.1, в ).

2. Критерии прочности

Критериями прочности являются компенсационные напряжения [ s ск ], определяемые согласно п. 2 приложения 3.

3. Взаимодействие трубопровода с грунтом

Взаимодействие трубопровода с грунтом характеризуется:параметром b (размерность 1/м)

В котором k o определяется согласно п. 4.3.2 настоящих Норм; гиперболо-тригонометрическими функциями n 1 , n 2 , ..., n 6 , значения которых для участка длиной х n 1 H , n 2 H , ..., n 4 H - функции n 1 , n 2 , ..., n 4 , определяемые по формулам (п. 4.2) для значений х = H ;при длине вылета Н > 3/ b

![]() (п.

4.6)

(п.

4.6)

6. Участок с П-образным компенсатором

Расчет выполняется по формулам: 1) при Н < 3/ b и B < 3/ b

(п.

4.7)

(п.

4.7)

За расчетное значение следует принимать меньшее из двух L.

![]()

Рис. п. 4.1. Участки бесканальной прокладки в грунте:

а - с Г-образным поворотом; б - с Z-образным поворотом; в - с П-образным поворотом.

здесь n 1 H , n 2 H , ... - функции n 1 , n 2 , …, вычисляемые по формулам (п. 4.2) при значении х = Н; n 1В , n 2В , … - те же функции при значении х = В ; 2) при Н ³ 3/ b и B ³ 3/ b

(п.

4.8)

(п.

4.8)

За расчетное значение принимается меньшее из двух L.

РАСЧЕТ ТРЕХШАРНИРНЫХ СХЕМ КОМПЕНСАЦИИ ТЕМПЕРАТУРНЫХ РАСШИРЕНИЙ

1. Трехшарнирные схемы, в которых шарниры выполнены из угловых (поворотных) компенсаторов, работающих в плоскости трубопровода, позволяют воспринимать значительные температурные удлинения трубопроводов, прокладываемых на опорах. При этом существенно сокращаются вылеты поворотов Г- и Z-образной формы и П-образных компенсаторов.2. Целью расчета является определение углов поворота компенсаторов при известном температурном расширении плоского трубопровода, заключенного между двумя неподвижными опорами.3. Типовые схемы и рассчитываемые для них углы представлены в табл. п. 5.1.В нижеприведенных формулах обозначения совпадают с показанными на схемах, а т

(п.

5.3)

(п.

5.3)

3.4. Схема Г:

(п.

5.4)

(п.

5.4)

3.5. Для любой схемы, приведенной в табл. п. 5.1, значение j определяется по формуле

j 3 = j 1 + j 2 . (п. 5.5)

ОПРЕДЕЛЕНИЕ РАССТОЯНИЙ МЕЖДУ ОПОРАМИ

1. Расстояние между опорами называется пролетом. В тепловых сетях и паропроводах, прокладываемых на опорах, следует различать средние и крайние пролеты. К крайним относятся пролеты, непосредственно примыкающие к неподвижным опорам или компенсаторам (П-образным, сильфонным, сальниковым и т. п.). Все остальные пролеты относятся к средним. 2. Величина среднего пролета определяется по формулам (за расчетное принимается наименьшее из двух полученных значений): (п.

6.1)

(п.

6.1)

(п.

6.2)

(п.

6.2)

Где i - уклон, принимаемый не менее 0,002; s ур - продольное напряжение от внутреннего давления, рассчитываемое по формуле (5.28) настоящих Норм; у - безразмерный параметр, определяемый из условия

При любых значениях i , отличных от нуля, 0,33 £ у £ 0,5. В указанном интервале уравнение (п. 6.3) имеет единственное решение, которое может быть получено, например, методом половинного деления.3. Если уклона нет, т. е. i = 0

(п.

6.4)

(п.

6.4)

4. Величина крайнего пролета составляет 80 % среднего.

ПРОГНОЗИРОВАНИЕ НАРАБОТКИ НА ОТКАЗ ПОСЛЕ ПРОВЕДЕНИЯ ГИДРОИСПЫТАНИЙ

1. Постановка задачи и исходные предпосылки

Трубопровод выдержал испытания давлением. Имеются N замеров толщины его стенки, достаточных для вероятностной оценки состояния износа. Требуется определить минимальный срок дальнейшей эксплуатации t 0 (наработки на отказ).Предполагается, что:характеристики прочности материала труб и деталей с течением времени не изменяются;утонение стенок в результате коррозии или эрозии происходит с постоянной скоростью;пробное давление при гидравлических испытаниях составляет 1,25 P раб .

2. Методика расчета

По результатам замеров определяются:величина относительного износа в месте каждого замера

среднее значение относительного износа для всего трубопровода

![]() (п.

7.2)

(п.

7.2)

среднеквадратичное отклонение от среднего значения S d

(п.

7.3)

(п.

7.3)

Среднеквадратичное отклонение относительного износа S d

![]() (п.

7.4)

(п.

7.4)

где S и k - измеренная толщина стенки в месте k- го замера; S k - номинальная толщина стенки в том же месте;N - общее количество замеров; S 0 - начальное технологическое отклонение по толщине стенки (относительный минусовой допуск). В расчетах тепловых сетей можно принимать равным 0,05.Время наработки на отказ следует определять по формуле

(п.

7.5)

(п.

7.5)

где t d - срок службы трубопровода до проведения гидроиспытаний; U q - q -квантиль нормального распределения вероятности; U g - g -квантиль нормального распределения вероятности; R B - временное сопротивление при растяжении (предел прочности) при температуре 20 °С.Для трубопроводов тепловых сетей рекомендуемые значения квантилей:

U g = U q = 1,28,

которые соответствуют регламентируемой вероятности g = 90 % и доверительной вероятности q = 0,9.При соответствующем обосновании допускается принимать иные значения вероятностей в интервалах значений:

В этих случаях значения U q и U g принимаются по табл. п. 7, в которой приведены значения квантиля U b , соответствующие вероятности b . При определении U q b заменяется на q, а при определении U g вместо b подставляется 0,01 g .

Таблица п. 7

|

b |

U b |

b |

U b |

3. Пример расчета

Исходные данные

Тепловая сеть из труб 530×7. Рабочая температура 130 °С, рабочее давление 1,6 МПа. Трубы сварные из стали 20. Коэффициент снижения прочности стыковых сварных соединений j w = 0,8.Номинальное допускаемое напряжение [ s ] 20 = 147 МПа; предел прочности при 20 °С - R B = 420 МПа.Трубопровод прослужил к моменту проведения гидравлических испытаний 18 лет.Перед проведением гидравлических испытаний проведены замеры толщины стенки, приведенные в таблице, общее число замеров N = 11.

|

S k , мм |

|||||||||||

|

S и k , мм |

gosthelp.ru - При использовании материала, ссылка на сайт обязательна. (В Интернете - гиперссылка) |

(Курсовая)

n1.doc

МЕТОДИКАрасчета прочности стенки магистрального трубопровода по СНиП 2.05.06-85*

(составитель Ивлев Д.В.)

Расчет прочности (толщины) стенки магистрального трубопровода несложен, но при его выполнении впервые возникает ряд вопросов, откуда и какие берутся значения в формулах. Данный расчет прочности производится при условии воздействия на стенку трубопровода только одной нагрузки – внутреннего давления транспортируемого продукта. При учете воздействия других нагрузок должен проводиться проверочный расчет на устойчивость, который в данной методике не рассматривается.

1. Расчет толщины стенки трубопровода

Номинальная толщина стенки трубопровода определяется по формуле (12) СНиП 2.05.06-85*:

N - коэффициент надежности по нагрузке - внутреннему рабочему давлению в трубопроводе, принимаемый по табл.13* СНиП 2.05.06-85*:

| Характер нагрузки и воздействия | Способ прокладки трубопровода | Коэффициент надежности по нагрузке |

||

| подземный, наземный (в насыпи) | надземный |

|||

| Временные длительные | Внутреннее давление для газопроводов | + | + | 1,10 |

| Внутреннее давление для нефтепроводов и нефтепродуктопроводов диаметром 700-1200 мм с промежуточными НПО без подключения емкостей | + | + | 1,15 |

|

| Внутреннее давление для нефтепроводов диаметром 700-1200 мм без промежуточных или с промежуточными НПС, работающими постоянно только с подключенной емкостью, а также для нефтепроводов и нефтепродуктопроводов диаметром менее 700 мм | + | + | 1,10 |

|

р - рабочее давление в трубопроводе, в МПа;

D н - наружный диаметр трубопровода, в миллиметрах;

R 1 - расчетное сопротивление растяжению, в Н/мм 2 . Определяется по формуле (4) СНиП 2.05.06-85*:

- временное сопротивление разрыву на поперечных образцах, численно равное пределу прочности? в металла трубопровода, в Н/мм 2 . Это значение определяется нормативными документами на сталь. Очень часто в исходный данных указывается только класс прочности металла. Это число примерно равно пределу прочности стали, переведенное в мегапаскали (пример: 412/9,81=42). Класс прочности конкретной марки стали определяется анализом в заводских условиях только для конкретной плавки (ковша) и указывается в сертификате на сталь. Класс прочности может в небольших пределах различаться от партии к партии (на пример, для стали 09Г2С – К52 или К54). Для справок можно пользоваться следующей таблицей:

- временное сопротивление разрыву на поперечных образцах, численно равное пределу прочности? в металла трубопровода, в Н/мм 2 . Это значение определяется нормативными документами на сталь. Очень часто в исходный данных указывается только класс прочности металла. Это число примерно равно пределу прочности стали, переведенное в мегапаскали (пример: 412/9,81=42). Класс прочности конкретной марки стали определяется анализом в заводских условиях только для конкретной плавки (ковша) и указывается в сертификате на сталь. Класс прочности может в небольших пределах различаться от партии к партии (на пример, для стали 09Г2С – К52 или К54). Для справок можно пользоваться следующей таблицей:

| Класс прочности | К42 | К52 | К54 | К55 | К56 | К60 |

| Предел прочности? в, Н/мм 2 | 412 | 510 | 530 | 540 | 550 | 590 |

| Предел текучести? т, Н/мм 2 | 245 | 360 | 380 | 380 | 390 | 480 |

| Отношение предела прочности к пределу текучести? в / ? т | 0,59 | 0,71 | 0,72 | 0,70 | 0,71 | 0,81 |

| Примерная марка стали с данным классом прочности | Сталь 20 | 09Г2С | 10Г2ФБЮ |

m - коэффициент условий работы трубопровода в зависимости от категории участка трубопровода, принимаемый по таблице 1 СНиП 2.05.06-85*:

| Категория трубопровода и его участка | Коэффициент условий работы трубопровода при расчете его на прочность, устойчивость и деформативность m |

| В | 0,60 |

| І | 0,75 |

| ІІ | 0,75 |

| ІІІ | 0,90 |

| IV | 0,90 |

Категория участка магистрального трубопровода определяется при проектировании согласно таблицы 3* СНиП 2.05.06-85*. При расчете труб, применяемых в условиях интенсивных вибраций, коэффициент m может быть принят равным 0,5.

k 1 - коэффициент надежности по материалу, принимаемый по табл.9 СНиП 2.05.06-85*:

| Характеристика труб | Значение коэффициента надежности по материалу к 1 |

| 1. Сварные из малоперлитной и бейнитной стали контролируемой прокатки и термически упрочненные трубы, изготовленные двусторонней электродуговой сваркой под флюсом по сплошному технологическому шву, с минусовым допуском по толщине стенки не более 5% и прошедшие 100%-ный контроль на сплошность основного металла и сварных соединений неразрушающими методами | 1,34 |

| 2. Сварные из нормализованной, термически упрочненной стали и стали контролируемой прокатки, изготовленные двусторонней электродуговой сваркой под флюсом по сплошному технологическому шву и прошедшие 100%-ный контроль сварных соединений неразрушающими методами. Бесшовные из катаной или кованой заготовки, прошедшие 100 %-ный контроль неразрушающими методами | 1,40 |

| 3. Сварные из нормализованной и горячекатаной низколегированной стали, изготовленные двусторонней электродуговой сваркой и прошедшие 100%-ный контроль сварных соединений неразрушающими методами | 1,47 |

| 4. Сварные из горячекатаной низколегированной или углеродистой стали, изготовленные двусторонней электро-дуговой сваркой или токами высокой частоты. Остальные бесшовные трубы | 1,55 |

| Примечание. Допускается применять коэффициенты 1,34 вместо 1,40; 1,4 вместо 1,47 и 1,47 вместо 1,55 для труб, изготовленных двухслойной сваркой под флюсам или электросваркой токами высокой частоты со стенками толщиной не болев 12 мм при использовании специальной технологии производства, позволяющей получить качество труб, соответствующее данному коэффициенту к 1 |

|

Ориентировочно можно принимать коэффициент для стали К42 – 1,55, а для стали К60 – 1,34.

k н - коэффициент надежности по назначению трубопровода, принимаемый по табл.11 СНиП 2.05.06-85*:

| Условный диаметр трубопровода, мм | Значение коэффициента надежности по назначению трубопровода k н |

|||

| для газопроводов в зависимости от внутреннего давления | для нефтепроводов и нефтепродуктопроводов |

|||

| 5,4 МПа р55 кгс/см 2 | 5,4 55 | 7,4 75 |

||

| 500 и менее | 1,00 | 1,00 | 1,00 | 1,00 |

| 600-1000 | 1,00 | 1,00 | 1,05 | 1,00 |

| 1200 | 1,05 | 1,05 | 1,10 | 1,05 |

| 1400 | 1,05 | 1,10 | 1,15 | - |

К получаемому по формуле (12) СНиП 2.05.06-85* значению толщины стенки бывает необходимо прибавить припуск на коррозионное поражение стенки за время эксплуатации трубопровода.

Расчетный срок эксплуатации магистрального трубопровода указывается в проекте и обычно составляет 25-30 лет.

Для учета наружного коррозионного поражения по трассе магистрального трубопровода проводится инженерно-геологическое обследование грунтов. Для учета внутреннего коррозионного поражения производится анализ перекачиваемой среды, наличия в нём агрессивных компонентов.

Для примера, природный газ, подготовленный к перекачке, относится к слабоагрессивной среде. Но наличие в нём сероводорода и (или) углекислого газа в присутствии паров воды может увеличит степень воздействия до среднеагрессивного или сильноагрессивного.

К получаемому по формуле (12) СНиП 2.05.06-85* значению толщины стенки прибавляем припуск на коррозионное поражение и получаем расчетное значение толщины стенки, которое необходимо округлить до ближайшего большего стандартного (смотреть, например, в ГОСТ 8732-78* «Трубы стальные бесшовные горячедеформированные. Сортамент», в ГОСТ 10704-91 «Трубы стальные электросварные прямошовные. Сортамент», или в технических условиях трубопрокатных предприятий).

2. Проверка выбранной толщины стенки по испытательному давлению

После строительства магистрального трубопровода производится испытания как самого трубопровода, так и отдельных его участков. Параметры испытаний (испытательное давление и время испытания) указаны в таблице 17 СНиП III-42-80* «Магистральные трубопроводы». Проектировщику необходимо следить, что бы выбранные им трубы обеспечивали необходимую прочность при проведении испытаний.

На пример: производится гидравлическое испытание водой трубопровода Д1020х16,0 сталь К56. Заводское испытательное давление труб 11,4 МПа. Рабочее давление в трубопроводе 7,5 МПа. Геометрический перепад высот по трассе 35 метров.

Нормативное испытательное давление:

Давление от геометрического перепада высот:

Итого, давление в нижней точке трубопровода будет составлять , что больше заводского испытательного давления и целостность стенки не гарантируется .

Расчет испытательного давления трубы производится по формуле (66) СНиП 2.05.06 – 85*, идентичной формуле указанной в ГОСТ 3845-75* «Трубы металлические. Метод испытания гидравлическим давлением». Расчетная формула:

Мин – минимальная толщина стенки трубы, равная разности номинальной толщины? и минусового допуска? ДМ, мм. Минусовой допуск – разрешенное изготовителю труб уменьшение номинальной толщины стенки трубы, которое не уменьшает общей прочности. Величина минусового допуска регламентируется нормативными документами. Для примера:

| Нормативный документ | Нормируемый показатель минусового допуска |

||||||||||||||||||||||||||

| | Таблица 3

|

||||||||||||||||||||||||||

| ГОСТ 10704-91 «Трубы стальные электросварные. Сортамент». | 6. Предельные отклонения по толщине стенки должны соответствовать: ±10% - при диаметре труб до 152 мм; По ГОСТ 19903 - при диаметре труб свыше 152 мм для максимальной ширины листа нормальной точности. |

||||||||||||||||||||||||||

| | Пункт 1.2.4 «Минусовой допуск не должен превышать: 5% от номинальной толщины стенки труб с толщиной стенки менее 16 мм; 0,8 мм для труб с толщиной стенки от 16 до 26 мм; 1,0 мм для труб с толщиной стенки свыше 26 мм.» |

||||||||||||||||||||||||||

Определяем минусовой допуск толщины стенки трубы по формуле

,

,

Определяем минимальную толщину стенки трубопровода:

.

.

R – допускаемое напряжение разрыву, МПа. Порядок определения этой величины регламентируется нормативными документами. Для примера:

| Нормативный документ | Порядок определения допускаемого напряжения |

| ГОСТ 8731-74 «Трубы стальные бесшовные горячедеформированные. Технические условия» | Пункт 1.9. Трубы всех видов, работающие под давлением (условия работы труб оговариваются в заказе), должны выдерживать испытательное гидравлическое давление, вычисляемое по формуле, приведенной в ГОСТ 3845, где R - допускаемое напряжение, равное 40% временного сопротивления разрыву (нормативного предела прочности) для данной марки стали. |

| ГОСТ 10705-80 «Трубы стальные электросварные. Технические условия.» | Пункт 2.11. Трубы должны выдерживать испытательное гидравлическое давление. В зависимости от величины испытательного давления трубы подразделяют на два вида: I - трубы диаметром до 102 мм - испытательное давление 6,0 МПа (60 кгс/см 2) и трубы диаметром 102 мм и более - испытательное давление 3,0 МПа (30 кгс/см 2); II - трубы группы А и В, поставляемые по требованию потребителя с испытательным гидравлическим давлением, рассчитанным по ГОСТ 3845, при допускаемом напряжении, равном 90% от нормативного предела текучести

для труб из данной марки стали, но не превышающее 20 МПа (200 кгс/см 2). |

| ТУ 1381-012-05757848-2005 на трубы DN500-DN1400 ОАО «Выксунский металлургический завод» | С испытательным гидравлическим давлением, рассчитанным по ГОСТ 3845, при допускаемом напряжении, равном 95% от нормативного предела текучести (согласно п. 8.2 СНиП 2.05.06-85*) |

D Р – расчетный диаметр трубы, мм. Для труб диаметром менее 530 мм, расчетный диаметр равен среднему диаметру трубы, т.е. разности номинального диаметра D и минимальной толщины стенки? мин:

Для труб диаметром 530 мм и более, расчетный диаметр равен внутреннему диаметру трубы, т.е. разности номинального диаметра D и удвоенной минимальной толщины стенки? мин:

Приложение 1

Проверочный расчет газопровода DN1000 на прочность

1.1 Задача расчета:

Проверка толщины стенки трубопроводов DN1000 на заменяемых участках категории «В» в ходе капитального ремонта межцеховых коммуникаций КЦ-2 КС «Н-ская» магистрального газопровода «Уренгой-Новопсков», Н-ского ЛПУМГ.

1.2 Данные для расчета:

Наружный диаметр трубопровода: Dн 1020 мм;

Рабочее давление: р=7,4 МПа;

Материал трубопровода DN1000: согласно ТУ1381-012-05757848-2005 (ОАО «Выксунский металлургический завод»): класс прочности стали – К60; временное сопротивление разрыву на поперечных образцах? в - 590 Н/мм 2 (60 кгс/мм 2); предел текучести? т - 480 Н/мм 2 (49 кгс/мм 2); относительное удлинение - 20%, минусовой допуск толщины стенки: до 16 мм – 5% толщины стенки; от 16 мм до 26 мм – ? МД = 0,8 мм.

Срок службы трубопроводов – 25 лет.

Скорость коррозионного проникновения – 0,01 мм/год.

1.3 Условия расчета:

Коэффициент условий работы трубопровода категории В, принимаемый по табл.1 ; m=0,6

Коэффициент надежности по материалу, принимаемый по табл.9 ; k 1 =1,34;

Коэффициент надежности по назначению трубопровода DN1000, принимаемый по табл.11 ; k н =1,00;

Отношение допустимого напряжения от предела текучести, принимаемое по п. 13.16 -0,95

1.4 Расчет толщины стенки трубопровода DN1000:

1.4.1 Определяем номинальную толщину стенки трубопровода:

R н 1 - нормативное сопротивление напряжению R н 1 =? в =590 Н/мм 2

,

,

,

,

прибавка на коррозию: ,

толщина стенки с прибавкой на коррозию:

принимаем толщину стенки трубы равной существующей – 16,0 мм,

1.4.2 Расчет испытательного давления по выбранной толщине стенки:

R – расчетное значение напряжения, принимаемое равным 95% от R н 2:

R н 2 =? т = 480 Н/мм 2:

D ВН – внутренний диаметр трубопровода:

Согласно ТУ1381-012-05757848-2005 ОАО «Выксунского металлургического завода» заводское испытательное давление трубы диаметром 1020х16,0 мм, стали К60 равно 14,0 МПа, что соответствует расчёту.

Приложение 2

Проверочный расчет газопровода DN100 на прочность

2.1 Задача расчета:

Проверка толщины стенки трубопроводов DN100 на заменяемых участках категории «В» в ходе капитального ремонта межцеховых коммуникаций КЦ-2 КС «Н-ская» магистрального газопровода «Уренгой-Новопсков», Н-ского ЛПУМГ.

2.2 Данные для расчета:

Наружный диаметр трубопровода: Dн 108 мм;

Перекачиваемый продукт: газ природный;

Рабочее давление: р=7,4 МПа;