Высокопроизводительные способы ручной сварки. Что такое механизированная сварка

Механизированная или частично механизированная сварка является дуговой сваркой, в процессе которой плавящийся электрод и дуга перемещается при использовании каких-либо механизмов или специального оборудования, специально для этого предназначенного. При помощи данного вида сварки можно выполнять любые сварочные работы, к примеру с нахлестом, тавровые, угловые или стыковые.

Автоматическая является дуговой сваркой, при которой дуга возбуждается. А электрод подается при помощи только механизированного оборудования, а человек при этом вообще не принимает участие в процессе. Все происходит по четко заданной программе, которая продумывается заблаговременно.

Механизированная и автоматическая дуговая сварка подразумевает образование соединения особым образом. Происходит расплавление электрода и сварочного металла, капли данных материалов отправляются в сварочную ванну, а затем тщательно перемешиваются между собой. Жидкий металл обрабатывается при использовании дополнительного флюса или газа, что кардинально отличает автоматизированную сварку от ручной. Металл начинает раскисляться и легироваться. Дуга перемещается около свариваемых кромок, а также приходит в движение сварочная ванна.

Существует несколько видов сварки механизированного типа

- Углекислый газ и его смеси с кислородом сваривает стальные изделия со средним содержанием углерода и низколегированные. Углекислый газ способен варить сталь при толщине 40 мм, а смеси газов могут справиться с толщиной 80 мм. В процессе сварки газы повышают ее свойства и характеристики. Углекислый газ расходуется в зависимости от того, насколько мощная дуга участвует в процессе, типа электрода, какие потоки воздуха в помещении в процессе сваривания металлов.

- Инертные газы, к примеру аргон или гелий, способен сваривать алюминиевые детали, магниевые, титановые или различные сплавы из этих материалов. Сварить можно любые легированные стали и со средним и низким содержанием углерода. Использовать данные газы рекомендуется, ведь гелий имеет плотность намного меньше, чем воздух, а аргон наоборот. Также данные газы не образуют химические соединения с металлическими конструкциями, поэтому в них можно сварить любые сплавы или металлы.

- При помощи флюса можно сваривать легированные стали, со средним или низким содержанием углерода. Также прекрасно для этого подходят титан, алюминий, чугун, медь или сплавы из данных материалов.

Флюс является порошкообразным материалом, который в процессе сварки обеспечивает функции электродов при . Его основа состоит из силиката марганца. Также флюсы можно разделить на две разновидности:

- неплавленные;

- плавленные.

Неплавленными называют флюсы спеченные или керамические. Плавленные получаются при плавлении в печи определенных компонентов и составов. Керамические флюсы включают в себя порошковые материалы, которые соединяются в небольшие зерна специальными веществами, к примеру это может быть жидкое стекло. Спеченные флюсы спекают в печах, причем для этого используются те же порошкообразные вещества и высокие температуры, а потом частицы раздрабливаются до необходимого размера.

При сварке некоторые частицы флюса расплавляются, а когда затвердевают, становятся похожи на шлаковые корки. Не расплавленный флюс можно использовать в дальнейшем после того, как он просеивается.

При помощи порошковых проволок можно сварить низколегированные и низкоуглеродные стали, а при порошковых проволоках и высоколегированные, а также нержавейку и медные детали и сплавы. Они могут достигать толщины около 40 мм. Порошковые проволоки имеют оболочку из металла, которая заполняется шихтой.

Самой простой конструкцией из всех является порошковая проволока с трубчатым поперечным сечением. Чтобы сделать ее более жесткой, а также изменить соотношение металлических компонентов, необходимо применять проволоку, в которой во внутренней полости кромки металлов немного отогнуты в стороны.

В шихту данного вида проволоки необходимо ввести компоненты, которые способны справляться с некоторыми функциями:

- защита расплавляемого металла от кислородного воздействия и азота, окисления и легирования металлов;

- дуга начинает гореть стабильно и равномерно;

- шов формируется намного лучше и качественнее.

Применяется три разновидности порошковых проволок при механизированной сварке. Они могут быть:

- самозащитные, для сваривания в углекислом газе;

- для сваривания при помощи флюса;

- самозащитные порошковые проволоки, которые не требуют дополнительного флюса и использования углекислого газа.

Технология для механизированной сварки

Для автоматической и механизированной сварки используются автоматические и полуавтоматические приспособления и аппараты. Они комплектуются источниками тока, для того, чтобы питать дугу.

Данные автоматы рассчитаны на выполнение таких функций, как:

- возбуждение и приведение дуги в движение;

- регулировка сварочного процесса;

- электродная проволока подается с такой же скоростью плавления, которая необходима при сварке;

- дуга передвигается равномерно около свариваемых кромок.

Полуавтоматическое оборудование имеет два основных устройства. Самоходная головка или трактор, а также аппаратуру для управления.

Сварочные автоматы для сваривания в газовых образованиях включают в себя специальные газовые редукторы, баллоны с кислотами, подогреватели и осушители, которые необходимы для очищения газов от лишней влажности.

При помощи трактора подается электродная проволока, а ток проводится к сварочному месту. Механизированный способ сваривания при помощи электродных проволок обычно включает в себя два ролика, один ведущий, а другой вспомогательный. Именно они надежно удерживают проволоку и сжимают ее с нужной силой. Они наматывается на специальные кассеты, поэтому происходит проталкивание через шланги, а затем при помощи тога подается в зону расположения дуги.

У сварочного автоматического оборудования под флюсом есть специальные системы, которые убирают излишки флюса. Трактор для сварки при помощи защитных газов есть горелка, которая направляет в необходимую зону электродную проволоку, подводит к ней ток и подает газовые образования в нужное место. На месте горелки обычно располагается держатель, который подает флюс через специальный бункер.

Механизированная и и ее применение

Помогает накладывать прямые и кривые швы, а также позволяет производить сваривание в труднодоступных местах. Металлы должны быть средней и небольшой толщины, чтобы обеспечивать надежное и качественное сваривание. Данные виды сварки применяются при ремонтных и производственных работах. Кольцевые и прямолинейные швы при использовании на производстве, которые имеют длину больше 300 мм, обычно выполняются только при использовании автоматического сварочного оборудования.

При транспортном и машиностроительном производстве механизированная сварка плавящимся электродом применяется при производстве локомотивов или вагонов. Балки необходимо сваривать под флюсом на потоке. Рамы обычно сваривают при помощи углекислого газа. В сельском хозяйстве и производствах оборудования практически около 80 % работ выполняется при помощи углекислого газа.

При автоматической сварке при применении флюса и углекислого газа в основной массе свариваются трубы и другие детали, которые имеют большой диаметр.

Механизированная сварка с применением дополнительного флюса, углекислого газа и порошковых проволок постоянно используется в строительстве печей, для специальных резервуаров для хранения опасных и легко возгораемых веществ, для строительства мостов и судов, а также в других видах производств.

Механизированная (или полуавтоматическая) сварка – это дуговая сварка, при которой подача плавящегося электрода и перемещение дуги относительно изделия выполняются с использованием механизмов. С ее помощью выполняют любые сварные соединения: стыковые, угловые, тавровые, нахлесточные и др.

Автоматической называют дуговую сварку, при которой возбуждение дуги, подача электрода и перемещение дуги относительно изделия выполняются механизмами без непосредственного участия человека, в том числе и по заданной программе.

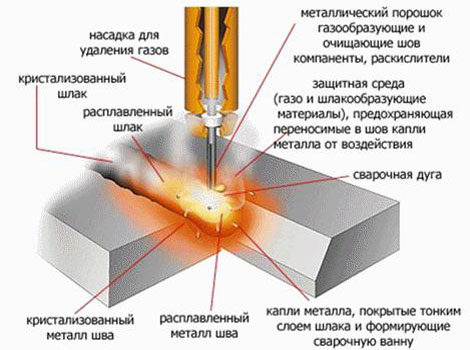

На рисунке 17.3 приведена схема образования сварного соединения при рассматриваемых видах сварки. На ней обозначены: 1 – электродная проволока; 2 – сопло (насадка); 3 – токоподводящий наконечник; 4 – газ (флюс); 5 – дуга; 6 – затвердевший шлак; 7 – шов; 8 – сварочная ванна; 9 – основной (свариваемый) металл.

![]() При механизированной и автоматической сварке образование сварного соединения

происходит следующим образом. Теплотой дуги электрод и основной металл расплавляются, капли расплавленного металла с конца электрода попадают в сварочную ванну, где перемешиваются с расплавленным основным металлом. Жидкий металл сварочной ванны подвергается металлургической обработке за счет использова

При механизированной и автоматической сварке образование сварного соединения

происходит следующим образом. Теплотой дуги электрод и основной металл расплавляются, капли расплавленного металла с конца электрода попадают в сварочную ванну, где перемешиваются с расплавленным основным металлом. Жидкий металл сварочной ванны подвергается металлургической обработке за счет использова

ния газа или флюса (в этом состоит отличие от ручной дуговой сварки). То есть он раскисляется и легируется. При передвижении дуги вдоль свариваемых кромок перемещается и сварочная ванна. В ее хвостовой части металл охлаждается, кристаллизуется и образуется сварное соединение.

Различают следующие виды механизированной (автоматической) сварки.

1. В углекислом газе и его смесях с кислородом сваривают низко- и среднеуглеродистые, а также низколегированные стали. В углекислом газе сваривают стали толщиной до 40, а в смесях газов – до 80 мм. Защита смесью газов улучшает технологические и металлургические характеристики процесса сварки. Расход углекислого газа зависит от мощности дуги, вылета электрода, воздушных потоков в помещении, где выполняется сварка.

2. В инертных газах (аргоне или гелии) можно сваривать алюминий, магний, титан и их сплавы. Свариваются низко- и среднеуглеродистые, низко-, средне- и высоколегированные конструкционные стали. Использование названных газов целесообразно, так как аргон имеет плотность почти в 1,5 раза большую, чем воздух, а гелий – значительно меньшую, чем воздух и аргон. Кроме того аргон и гелий не образуют химических соединений с металлами, поэтому в этих газах можно сваривать любые металлы и сплавы.

3. Под флюсом свариваются низко- и среднеуглеродистые, низко-, средне- и высоколегированные стали, чугун, титан, медь, алюминий и их сплавы.

Флюс – порошкообразный материал, который при сварке выполняет такие же функции, как покрытие электрода при ручной дуговой сварке. Основой флюса является силикат марганца SiO 2 ·MnO. Флюсы в зависимости от способа изготовления бывают двух видов: плавленые и неплавленые. Плавленые получают сплавлением исходных компонентов в печах. К неплавленым относятся керамические и спеченные флюсы. Керамические флюсы изготавливаются из порошкообразных материалов, соединяемых в зерна клеящими веществами, например жидким стеклом. Спеченные флюсы получают спеканием исходных порошкообразных материалов при высоких температурах с последующим дроблением частиц до заданных размеров.

Во время сварки часть флюса расплавляется, а после затвердения образует шлаковую корку. Нерасплавленная часть флюса после просева используется повторно.

4. Порошковыми проволоками сваривают низкоуглеродистые и низколегированные стали, а специальными порошковыми проволоками – некоторые высоколегированные,. в частности, нержавеющие стали, сплавы меди. Ими можно сваривать стали толщиной до 40 мм. Порошковые проволоки представляют собой металлическую оболочку, заполненную шихтой . Их некоторые поперечные сечения показаны на рисунке 17.4: a ) трубчатое, б ) трубчатое с захлёсткой, в ) и г ) – сложные сечения.

Наиболее простая по конструкции – порошковая проволока трубчатого поперечного сечения. Для увеличения жесткости проволоки, а также изменения соотношения компонентов материалов оболочки и шихты применяются проволоки, у которых во внутреннюю полость отогнуты кромки металлической оболочки. Состав металла оболочки выбирается в зависимости от свариваемого металла. В шихту порошковой проволоки вводят компоненты, которые могут выполнять следующие функции:

Наиболее простая по конструкции – порошковая проволока трубчатого поперечного сечения. Для увеличения жесткости проволоки, а также изменения соотношения компонентов материалов оболочки и шихты применяются проволоки, у которых во внутреннюю полость отогнуты кромки металлической оболочки. Состав металла оболочки выбирается в зависимости от свариваемого металла. В шихту порошковой проволоки вводят компоненты, которые могут выполнять следующие функции:

– защиту расплавленного металла от взаимодействия с кислородом и азотом воздуха;

– раскисление и легирование расплавленного металла;

– стабилизацию горения дуги;

– улучшение формирования шва.

Применяют три вида порошковых электродных проволок: самозащитные, для сварки в углекислом газе, для сварки под флюсом Наиболее высокой технологичностью отличается сварка самозащитными порошковыми проволоками, так как отпадает необходимость в применении защитных газов и флюсов.

Сварочное оборудование . Для механизированной и автоматической сварки применяются соответственно полуавтоматы и автоматы, комплектуемые источниками тока для питания дуги.

Автоматы выполняют следующие функции: возбуждение дуги и автоматическое регулирование процесса сварки; механизированную подачу электродной проволоки со скоростью, равной скорости плавления; механизированное передвижение дуги относительно свариваемых кромок; подачу флюса или газа в зону дуги.

Автомат состоит из двух основных устройств: трактора или самоходной головки и аппаратуры управления. Автоматы для сварки в защитных газах, кроме того, имеют газовую аппаратуру, которая включает газовый редуктор, баллон с углекислотой, подогреватель газа и осушитель, предназначенный для очистки газа от влаги.

Трактор выполняет подачу электродной проволоки, а также подводит ток к месту сварки. В механизме подачи автоматов и полуавтоматов для сварки электродными проволоками обычно имеются два подающих ролика, один из которых ведущий, а другой прижимной, между этими роликами зажимается электродная проволока. Она сматывается с кассеты, проталкивается через шланг и через токопроводящее устройство подается в зону дуги.

У трактора для сварки под флюсом имеются системы подачи и уборки флюса, а у трактора для сварки в защитных газах – специальная газоэлектрическая горелка, которая предназначена для направления в зону электродной проволоки, подвода к ней сварочного тока и подачи защитного газа в зону дуги. При сварке под флюсом вместо горелки применяется держатель, на котором закреплен бункер для подачи флюса.

Применение механизированной и автоматической дуговой сварки. Механизированной сваркой можно накладывать не только прямолинейные, но и криволинейные швы, а также швы небольшой длины в труднодоступных местах. Сваривают металл малой и средней толщины. Эти виды сварки применяются при различных работах, в том числе и ремонтных. При серийном производстве прямолинейные и кольцевые сварные швы длиной более 300 –500 мм целесообразно выполнять автоматической сваркой.

В транспортном машиностроении механизированная и автоматическая дуговая сварка применяются при производстве вагонов и локомотивов. Хребтовые балки сваривают на поточных механизированных линиях автоматами под флюсом. Рамы вагонов сваривают автоматами сваркой в углекислом газе на специально оборудованных кантователях. В тракторном и сельскохозяйственном машиностроении сваркой в углекислом газе выполняется до 75 % всех сварочных работ.

Автоматическая сварка под флюсом и в углекислом газе широко применяются в трубном производстве для изготовления прямошовных и спиралешовных труб большого диаметра.

Механизированная сварка под флюсом, в углекислом газе и порошковыми проволоками широко применяется при строительстве доменных печей, резервуаров для хранения нефтепродуктов, при строительстве мостов, в судостроении и т. д.

Конец работы -

Эта тема принадлежит разделу:

ПРИКЛАДНАЯ МЕХАНИКА

БЕЛОРУССКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ТРАНСПОРТА... Кафедра Техническая физика и теоретическая механика...

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ:

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Механизированная (или полуавтоматическая) сварка – это дуговая сварка, при которой подача плавящегося электрода и перемещение дуги относительно изделия выполняются с использованием механизмов. С ее помощью выполняют любые сварные соединения: стыковые, угловые, тавровые, нахлесточные и др.

Автоматической называют дуговую сварку, при которой возбуждение дуги, подача электрода и перемещение дуги относительно изделия выполняются механизмами без непосредственного участия человека, в том числе и по заданной программе.

На рис.3 приведена схема образования сварного соединения при рассматриваемых видах сварки. На ней обозначены: 1 – электродная проволока; 2 – сопло (насадка); 3 – токоподводящий наконечник; 4 – газ (флюс); 5 – дуга; 6 – затвердевший шлак; 7 – шов; 8 – сварочная ванна; 9 – основной (свариваемый) металл.

Рис.3

При механизированной и автоматической сварке образование сварного соединения происходит следующим образом. Теплотой дуги электрод и основной металл расплавляются, капли расплавленного металла с конца электрода попадают в сварочную ванну, где перемешиваются с расплавленным основным металлом. Жидкий металл сварочной ванны подвергается металлургической обработке за счет использования газа или флюса (в этом состоит отличие от ручной дуговой сварки). То есть он раскисляется и легируется. При передвижении дуги вдоль свариваемых кромок перемещается и сварочная ванна. В ее хвостовой части металл охлаждается, кристаллизуется и образуется сварное соединение.

Различают следующие виды механизированной (автоматической) сварки.

1. В углекислом газе и его смесях с кислородом сваривают низко- и среднеуглеродистые, а также низколегированные стали. В углекислом газе сваривают стали толщиной до 40, а в смесях газов – до 80 мм. Защита смесью газов улучшает технологические и металлургические характеристики процесса сварки. Расход углекислого газа зависит от мощности дуги, вылета электрода, воздушных потоков в помещении, где выполняется сварка.

2. В инертных газах (аргоне или гелии) можно сваривать алюминий, магний, титан и их сплавы. Свариваются низко- и среднеуглеродистые, низко-, средне- и высоколегированные конструкционные стали. Использование названных газов целесообразно, так как аргон имеет плотность почти в 1,5 раза большую, чем воздух, а гелий – значительно меньшую, чем воздух и аргон. Кроме того аргон и гелий не образуют химических соединений с металлами, поэтому в этих газах можно сваривать любые металлы и сплавы.

3. Под флюсом свариваются низко- и среднеуглеродистые, низко-, средне- и высоколегированные стали, чугун, титан, медь, алюминий и их сплавы.

Флюс – порошкообразный материал, который при сварке выполняет такие же функции, как покрытие электрода при ручной дуговой сварке. Основой флюса является силикат марганца SiO 2 ∙MnO. Флюсы в зависимости от способа изготовления бывают двух видов: плавленые и неплавленые. Плавленые получают сплавлением исходных компонентов в печах. К неплавленым относятся керамические и спеченные флюсы. Керамические флюсы изготавливаются из порошкообразных материалов, соединяемых в зерна клеящими веществами, например жидким стеклом. Спеченные флюсы получают спеканием исходных порошкообразных материалов при высоких температурах с последующим дроблением частиц до заданных размеров.

Во время сварки часть флюса расплавляется, а после затвердения образует шлаковую корку. Нерасплавленная часть флюса после просева используется повторно.

4. Порошковыми проволоками сваривают низкоуглеродистые и низколегированные стали, а специальными порошковыми проволоками – некоторые высоколегированные, в частности, нержавеющие стали, сплавы меди. Ими можно сваривать стали толщиной до 40 мм. Порошковые проволоки представляют собой металлическую оболочку, заполненную шихтой . Их некоторые поперечные сечения показаны на рис.4: a ) трубчатое, б ) трубчатое с захлёсткой, в ) и г ) – сложные сечения.

Рис.4

Наиболее простая по конструкции – порошковая проволока трубчатого поперечного сечения. Для увеличения жесткости проволоки, а также изменения соотношения компонентов материалов оболочки и шихты применяются проволоки, у которых во внутреннюю полость отогнуты кромки металлической оболочки. Состав металла оболочки выбирается в зависимости от свариваемого металла. В шихту порошковой проволоки вводят компоненты, которые могут выполнять следующие функции:

– защиту расплавленного металла от взаимодействия с кислородом и азотом воздуха;

– раскисление и легирование расплавленного металла;

– стабилизацию горения дуги;

– улучшение формирования шва.

Применяют три вида порошковых электродных проволок: самозащитные, для сварки в углекислом газе, для сварки под флюсом. Наиболее высокой технологичностью отличается сварка самозащитными порошковыми проволоками, так как отпадает необходимость в применении защитных газов и флюсов.

Сварочное оборудование . Для механизированной и автоматической сварки применяются соответственно полуавтоматы и автоматы, комплектуемые источниками тока для питания дуги.

Автоматы выполняют следующие функции: возбуждение дуги и автоматическое регулирование процесса сварки; механизированную подачу электродной проволоки со скоростью, равной скорости плавления; механизированное передвижение дуги относительно свариваемых кромок; подачу флюса или газа в зону дуги.

Автомат состоит из двух основных устройств: трактора или самоходной головки и аппаратуры управления. Автоматы для сварки в защитных газах, кроме того, имеют газовую аппаратуру, которая включает газовый редуктор, баллон с углекислотой, подогреватель газа и осушитель, предназначенный для очистки газа от влаги.

Трактор выполняет подачу электродной проволоки, а также подводит ток к месту сварки. В механизме подачи автоматов и полуавтоматов для сварки электродными проволоками обычно имеются два подающих ролика, один из которых ведущий, а другой прижимной, между этими роликами зажимается электродная проволока. Она сматывается с кассеты, проталкивается через шланг и через токопроводящее устройство подается в зону дуги.

У трактора для сварки под флюсом имеются системы подачи и уборки флюса, а у трактора для сварки в защитных газах – специальная газоэлектрическая горелка, которая предназначена для направления в зону электродной проволоки, подвода к ней сварочного тока и подачи защитного газа в зону дуги. При сварке под флюсом вместо горелки применяется держатель, на котором закреплен бункер для подачи флюса.

Применение механизированной и автоматической дуговой сварки. Механизированной сваркой можно накладывать не только прямолинейные, но и криволинейные швы, а также швы небольшой длины в труднодоступных местах. Сваривают металл малой и средней толщины. Эти виды сварки применяются при различных работах, в том числе и ремонтных. При серийном производстве прямолинейные и кольцевые сварные швы длиной более 300 –500 мм целесообразно выполнять автоматической сваркой.

В транспортном машиностроении механизированная и автоматическая дуговая сварка применяются при производстве вагонов и локомотивов. Хребтовые балки сваривают на поточных механизированных линиях автоматами под флюсом. Рамы вагонов сваривают автоматами сваркой в углекислом газе на специально оборудованных кантователях. В тракторном и сельскохозяйственном машиностроении сваркой в углекислом газе выполняется до 75% всех сварочных работ.

Автоматическая сварка под флюсом и в углекислом газе широко применяются в трубном производстве для изготовления прямошовных и спиралешовных труб большого диаметра.

Механизированная сварка под флюсом, в углекислом газе и порошковыми проволоками широко применяется при строительстве доменных печей, резервуаров для хранения нефтепродуктов, при строительстве мостов, в судостроении и т. д.

Технология механизированной сварки порошковой и само защитной проволокой. Сварка порошковой проволокой - дуговая сварка, выполняемая плавящимся электродом из порошковой проволоки. Сварку порошковой проволокой можно выполнять открытой дугой без дополнительной защиты, в углекислом газе и под флюсом. Сварка порошковой проволокой открытой дугой - основной путь механизации сварки в тех случаях, когда затруднено применение механизированных способов сварки в углекислом газе и под флюсом, прежде всего в монтажных условиях, на открытых строительных площадках. Порошковая проволока представляет собой трубчатую (часто со сложным внутренним сечением) проволоку, заполненную порошкообразным наполнителем - шихтой (рис. 64). Оболочку порошковой проволоки изготовляют из стальной (чаще низкоуглеродистой) ленты толщиной 0,2-0,5 мм. Наполнитель представляет собой смесь порошков из газо-и шлакообразующих компонентов, а также легирующих компонентов, которые обеспечивают защиту зоны сварки и требуемые свойства сварного шва. Наиболее широко используют порошковую проволоку диаметром от 1,6 до 3,0 мм. При сварке такой проволокой расплавляется и трубка и компоненты сердечника. В результате плавления шлакообразующих и разложения органических составляющих шихты обеспечивается газошлаковая защита расплавленного металла от воздуха. По составу шихты сердечника порошковые проволоки делятся на две основные группы - рутилового и основного типов. Основой шлакообразующих компонентов шихты проволок рутилового типа является двуокись титана (минерал рутил), газовая защита осуществляется введением органических материалов. Эти проволоки малочувствительны к влаге и ржавчине, но относительно малопроизводительны, их целесообразнее использовать для сварки тонкого металла. В проволоках основного типа используются шлако-и газообразующие компоненты шихты с основными и амфотерными свойствами (мрамор, магнезит и др.). Проволоки этого типа более чувствительны к влаге и ржавчине, не допускают длинной дуги из-за образования пористости шва, однако они производительнее и обеспечивают более высокие механические свойства. Сварку порошковыми проволоками всех типов обычно выполняют на постоянном токе обратной полярности с использованием источников питания с жесткими внешними характеристиками. Недостатками самозащитной проволоки является узкий диапазон параметров режима сварки, отклонения от которых приводят к резкому ухудшению качества сварного соединения. Этот недостаток компенсируется при сварке порошковыми проволоками с дополнительной защитой углекислым газом. В зависимости от состава шихты порошковую проволоку можно использовать для механизированной сварки и наплавки сталей и чугуна как без защиты, так и с дополнительной защитой (флюсом, защитным газом) от воздуха. Для сварки углеродистых и легированных сталей открытой дугой применяют порошковые проволоки ПП-АН 1, ПП-АНЗ, ПП-АН6 и др., при сварке в углекислом газе - Г1П-АН4, ПП-АН5, ПП-АН8, ПП-АН9. Преимуществом порошковой проволоки является воз можность за счет наполнителя в широких пределах регули ровать химический состав шва, что используется при на плавке. Ими можно наплавлять изделия под флюсом, в за щитных газах и открытой дугой. Разработаны порошковые проволоки ПП-АН120, ПП-АН121, ПП-АН122-для наплав ки под флюсом деталей машин из углеродистых сталей, ПП-АН 105 - для наплавки высокомарганцовистых ста лей, ПП-АН170 - для наплавки высокохромистых сталей, порошковые ленты ПЛ-АН101, ПЛ-АН102 и др. При дуговой наплавке порошковыми проволоками и лентами применяют меньшие плотности тока по сравнению с электродами сплошного сечения, что обеспечивает меньшую глубину проплавления и меньшее перемешивание наплавленного металла с основным. Подготовка и сборка металла под сварку производятся так же, как при сварке в углекислом газе и под флюсом. Свариваемые поверхности должны быть очищены от грязи, масла и ржавчины. Прихватка выполняется полуавтоматами порошковой проволокой или вручную качественными электродами. Параметры режима и техника сварки в основном те же, что при сварке в углекислом газе: диаметр проволоки, сила сварочного тока и связанная с ним скорость подачи проволоки устанавливаются в зависимости от толщины свариваемого металла, количества слоев для заполнения разделки и положения шва в пространстве. Сварку выполняют короткой дугой для уменьшения разбрызгивания жидкого металла, улучшения защиты его от кислорода и азота воздуха, уменьшения выгорания легирующих элементов. При слишком короткой дуге в связи с падением напряжения в ней ухудшается стабильность горения дуги и качество шва. С увеличением диаметра проволоки от 1,4 до 3 мм соответственно увеличивается вылет электрода от 7-10 до 20- 25 мм. Ориентировочные режимы механизированной сварки низкоуглеродистой стали приведены в табл. 13. Сварка само защитной проволокой сплошного сечения предназначена для механизации сварки при монтаже на открытых площадках, а также в заводских условиях, когда неприемлема сварка в углекислом газе.

При сварке открытой дугой происходит интенсивное окисление свариваемого и присадочного металла, угар легирующих элементов, порообразование. Для предотвращения этих процессов сварочную проволоку легируют элементами, обладающими большим сродством к кислороду, чем выгораемые элементы. В качестве таких легирующих элементов используют Al, Ti, Zr и редкоземельные элементы (церий, лантан и др.). Эти элементы активно связывают 02, N2, S в стойкие неметаллические соединения и за счет этого можно получить свойства сварных соединений по прочности и пластичности на уровне металла шва, получаемого при сварке покрытыми электродами типа Э46-Э50. Микролегирование проволоки церием повышает стабильность процесса сварки и пластичность и вязкость металла шва. Для сварки низкоуглеродистых сталей этим способом используют проволоки Св-15ГСТЮЦА и Св-20ГСТЮА. Подготовка кромок, сборка металла, техника сварки, производительность аналогичны сварке в углекислом газе. Сварку выполняют постоянным током как прямой, так и обратной полярности. Ориентировочные режимы механизированной сварки приведены в табл. 14. Технологические свойства дуги при сварке этим способом несколько хуже, чем при сварке в углекислом газе; шов покрывается толстой пленкой окислов, плотно сцепленных с его поверхностью. Сварочные полуавтоматы. Сварочным полуавтоматом называется сварочный аппарат с механизированной подачей сварочной проволоки, но перемещаемый в процессе варки вручную.

Для механизированной сварки и наплавки применяют шланговые полуавтоматы с различными горелками, а также специальные типы полуавтоматов, в которых используются дополнительные устройства, например прижимные механизмы при сварке электрозаклепками. Шланговые полуавтоматы применяют для сварки как плавящимся, так и неплавящимся электродами. Механизированная сварка характеризуется высокой маневренностью, возможностью сварки всех видов соединений практически во всех пространственных положениях, в том числе и в труднодоступных местах. Шланговые полуавтоматы классифицируют по следующим признакам: по способу защиты дуги - для сварки в защитных газах, под флюсом, без внешней защиты (при сварке порошковыми и само защитными проволоками), универсальные, приспособленные для сварки с несколькими различными способами защиты дуги; по типу применяемой электродной или присадочной проволоки - для сварки сплошной стальной (жесткой) проволокой, проволокой из алюминиевых сплавов (мягкой), порошковой проволокой, универсальные; по способу и скорости регулирования подачи проволоки- толкающего, тянущего, тянуще-толкающего типа; с плавным, ступенчатым и смешанным регулированием скорости подачи; по компоновке - однокорпусные (с механизмом подачи, встроенным в корпус источника питания) и с вынесенным подающим механизмом; с аппаратурой управления, встроенной в источник питания дуги или в специальный шкаф управления; по транспортабельности - стационарные и с транспортируемым во время сварки подающим механизмом, который может быть передвижным и переносным (чемоданного типа, ранцевый, ручной с подающим механизмом и катушкой проволоки, встроенной в держатель горелки); по способу охлаждения горелки - с естественным (воздушным) и искусственном (водяным или газовым). В состав наиболее распространенных полуавтоматов -; шланговых - для сварки в защитных газах входят (рис. 65): горелка 1 или комплект горелок со шлангом 2, механизм 3 подачи электродной проволоки, катушка 4 или другие устройства для электродной проволоки, шкаф или блок управления 5 (если он не объединен с источником питания), а также провода для сварочной цепи и цепей управления, аппаратура для регулирования подачи защитного газа и измерения параметров (состава, расхода, давления), шланг для газа, источник питания. Полуавтоматы под флюсом состоят из тех же узлов, но вместо газовой аппаратуры они снабжены устройствами для подачи флюса. Отличительной особенностью полуавтоматов для сварки без внешней защиты дуги является отсутствие газовой аппаратуры и устройств для подачи флюса. Большинство используемых горелок (~90%) - горелки с естественным (воздушным) охлаждением токоведущих и нагреваемых теплотой дуги частей. Водяное охлаждение обычно применяют в горелках, рассчитанных на токи свыше 400 А. По характеру взаимного расположения основного корпуса и рукоятки различают горелки молоткового и пистолетного типов, последние составляют не более 10% от общего числа горелок. Наиболее распространенными полуавтоматами являются полуавтоматы толкающего типа, т. е. такие, в которых электродная проволока проталкивается по шлангам (гибким направляющим каналам) от подающего механизма. Подавляющее большинство горелок снабжено шлангами длиной до 3 м, как правило, для стальной электродной проволоки. Для сварки тонкой проволокой (диаметром 0,6- 1 мм) и проволокой из мягких алюминиевых сплавов горелки комплектуют шлангами длиной 1,5-2 м. Механизмы подачи электродной проволоки или подающие механизмы обычно состоят из электродвигателя, редуктора и системы подающих и прижимных роликов. Ведущий ролик, который приводится во вращение электродвигателем через редуктор, проталкивает проволоку через шланг в зону сварки. Скорость подачи проволоки регулируют ступенчато сменными шестернями или роликами, а также плавным регулированием частоты вращения при использовании двигателя постоянного тока. В зависимости от назначения применяют схемы с одним приводным роликом (тонкая стальная проволока), двумя приводными роликами (стальная проволока 1,6-2,5 мм, иногда алюминиевая проволока) и четырьмя приводными роликами (алюминиевая и порошковая проволоки). В состав комплекта приборов и арматуры для подачи защитного газа от баллона или сети до электромагнитного газового клапана полуавтомата входят газовый редуктор и расходомер, которые иногда объединены в одном приборе - редукторе-расходомере. При сварке в углекислом газе в этот комплект входит также подогреватель газа, который может быть встроен в редуктор-расходомер (см. рис. 60). Требования безопасности труда при сварке в защитных газах соответствуют требованиям.

Контрольные вопросы

В чем заключается сущность сварки в защитных газах?

Какие способы защиты зоны сварки используют при сварке в защитных газах?

Назовите основные параметры режима при сварке плавящимся электродом в защитных газах.

В чем заключаются особенности сварки в углекислом газе?

Почему для сварки в защитных газах плавящимся электродом используют источники питания с жесткой характеристикой?

Какие разновидности аргонодуговой сварки вольфрамовым электродом вы знаете?

Что такое сварочный полуавтомат? Дайте классификацию полуавтоматов.

Для обеспечения более медленного охлаждения применяют предварительный подогрев изделия. При сварке в условиях низких температур такой подогрев обязателен даже для низкоуглеродистых сталей. Для снятия внутренних напряжений иногда применяют термическую обработку изделий, главным образом отжиг или нормализацию. Отжиг применяют полный или низкотемпературный. Полный отжиг заключается в нагреве изделия из стали до 800 ... 950° С, выдержке при этой температуре и последующем медленном охлаждении вместе с печью. В результате такой обработки пластичность и вязкость наплавленного металла и металла около шовной зоны возрастают, а твердость металла снижается. При этом в сварном изделии полностью снимаются внутренние напряжения. Низкотемпературный отжиг (или высокий отпуск) заключается в нагреве сварного изделия до 600 ... 650° С, выдержке при этой температуре и последующем охлаждении вместе с печью. Так как нагрев производится до температуры ниже критической, в металле структурные изменения не происходят. При меньших температурах нагрева сварочные напряжения частично остаются в изделии. Нормализация производится нагревом изделия до температуры на 30 ... 40° выше критической, выдержкой при этой температуре и охлаждением на воздухе (т. е. с несколько большей скоростью, чем при отжиге). Такая обработка является наилучшей для сварных изделий, так как не только снимает внутренние напряжения, но позволяет получить мелкозернистую структуру металла. Особенно следует рекомендовать нормализацию для сварных изделий из низкоуглеродистых сталей, содержащих углерода менее 0,25%. Для термообработки крупногабаритных сварных изделий применяют специальные мощные термопечи.

20.3. Механизированная дуговая сварка

Наиболее эффективным средством повышения производительности труда сварщиков является применение механизированной шланговой сварки. Этот вид сварки во многом похож на ручную дуговую сварку. Сварщик держит в руке горелку шлангового держателя и направляет сварочную проволоку в стык или в угол углового соединения. При необходимости он манипулирует проволокой, сообщая ей обратно-поступательные движения вдоль шва или поперечные движения. Пуск защитного газа, включение тока, приведение в действие механизма подачи сварочной проволоки осуществляются сварщиком нажатием кнопки или пускового клапана на горелке. Механизированы только операции подачи проволоки, процесс начала сварки и окончания ее с заваркой кратера.

Механизированная сварка в углекислом газе широко применяется при изготовлении конструкций. Для механизированной сварки в углекислом газе используются специальные установки, состоящие из источников питания с блоком управления, механизма для подачи проволоки, катушки или кассеты для проволоки, газовой трубки с аппаратурой и шлангового держателя с горелкой. Шланговый держатель включает сварочный кабель, провода управления, спираль для подачи проволоки и газовую трубку, соединенные в общий пакет длиной 2,5-3 м. На 20.6 показано размещение приборов для сварки в углекислом газе в цехе на консольной полноповоротной напольной установке.

Для перемещения тяжелого подающего механизма с катушкой для проволоки он размещен на консоли установки. Провода и газовая трубка соединены общим шлангом (рукавом).

Сварочный провод, провода управления и газовая трубка проходят через трубчатую консоль и по трубчатой стойке вниз, а затем проложены по направляющему листу между ногами стойки к постам обеспечения током и газом. Такая конструкция дает возможность сварщику выполнять работу на расстоянии до 10 м. На монтажных работах используют передвижные тележки на колесиках, на которых размещают подающий механизм и кассету с проволокой. Однако большого распространения на монтаже сварка в углекислом газе не получила ввиду сложности перемещения аппаратуры в различных местах конструкций и ненадежности сварки вследствие сдувания защитного газа.

Механизированная шланговая сварка самозащитной порошковой проволокой с успехом применяется при изготовлении и монтаже конструкций. Пост для сварки порошковой проволокой состоит из источника питания, блока управления, подающего механизма, шлангового держателя с горелкой и сварочного кабеля с проводами управления. Ввиду ненужности дополнительной газовой защиты этот вид сварки значительно упрощает аппаратуру и весь процесс выполнения сварочных работ. Однако необходимость перемещения вместе со шланговым держателем подающего механизма и катушки с порошковой проволокой вызывает определенные трудности при монтаже конструкций. Тем не менее сварка самозащитной проволокой все больше внедряется на монтажных работах и обеспечивает значительное повышение производительности труда.