Предельная гибкость растянутых стальных колонн равна. Предельные гибкости стержней

Продолжение статьи .

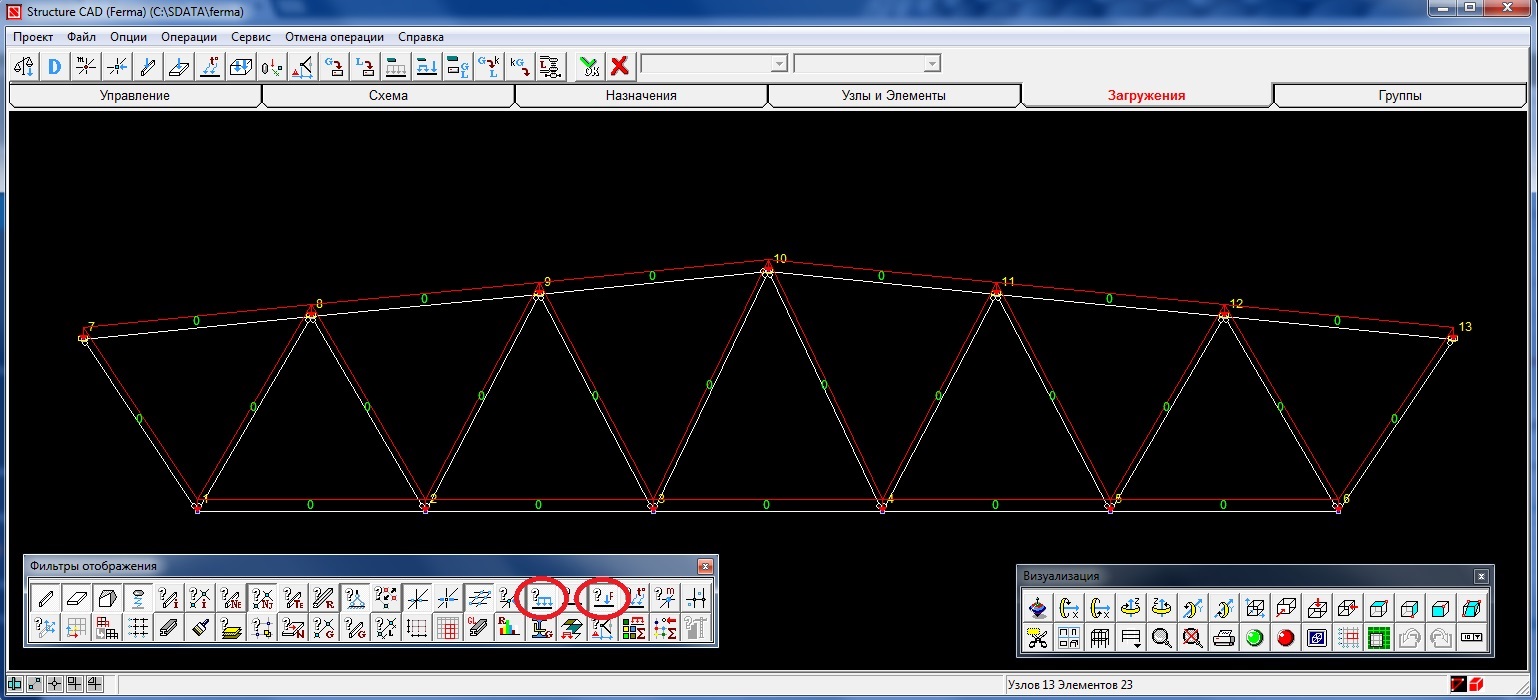

Итак мы получили расчетную схему фермы и предварительно задали сечение, далее мы переходим к нагружению фермы.

Ввод нагрузок.

1. Собственный вес

Первую нагрузку, которую мы вводим в расчет — это собственный вес. Добавить ее очень просто во вкладке «Загружения» жмем на самую первую кнопку «Собственный вес», коэффициент включения собственного веса задаем 1.05 (см. СНиП 2.01.07-85 «Нагрузки и воздействия» таблицу 1 или СП 20.13330.200 таблицу 7.1) и жмем ОК. Выбирать элементы не нужно — для всех элементов схемы масса будет учтена.

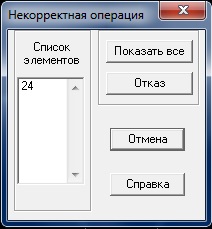

Если у вас выдало ошибку «Некорректная операция» , то в списке покажут элемент, для которого не задана сечение, т.е. для этого элемента необходимо задать сечение (возможно забыли нажать Enter когда назначали жесткости). Тогда необходимо вернуться в назначению сечения и задать сечения для этих элементов (см. часть 1).

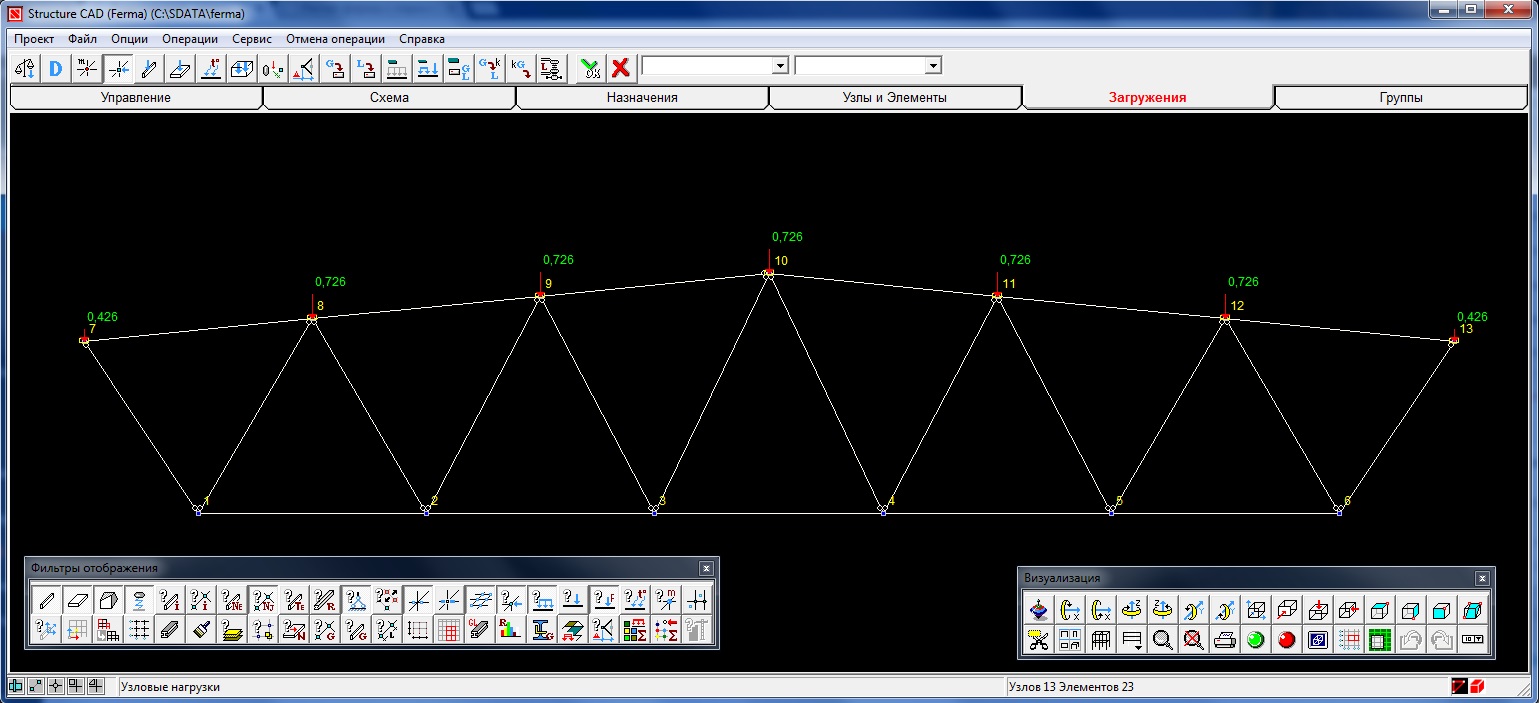

«Фильтры отображения» нажимаем на кнопку «Распределенные нагрузки» , а чтобы увидеть нагрузки в числах, нажимаем на этой же панели кнопку «Значения нагрузок» . Получиться такая картина:

Возможно вас смутит то, что значение нагрузки равно нулю, но просто значение слишком маленькое и оно не отображается. Чтобы отобразить значение нагрузки заходим в «Опции» ->«Единицы измерения» , напротив строки «Силы» жмем кнопку вправо чтобы значение стало 1,123 (т.е. с точностью до 1 кг). Теперь на схеме мы увидим нагрузку в 5 кг/м.п.

Сохраняем нагрузку, для этого жмем кнопку «Сохранить/добавить загружение» на панели «Загружения» . В появившемся меню вводим название, например «Собственный вес». Нас спросят «Перейти к следующему загружению?» — жмем Да.Название нагрузки должно отражать ее назначение, ставить впереди номер не обязательно т.к. программа сама назначит номер по порядку загружения.

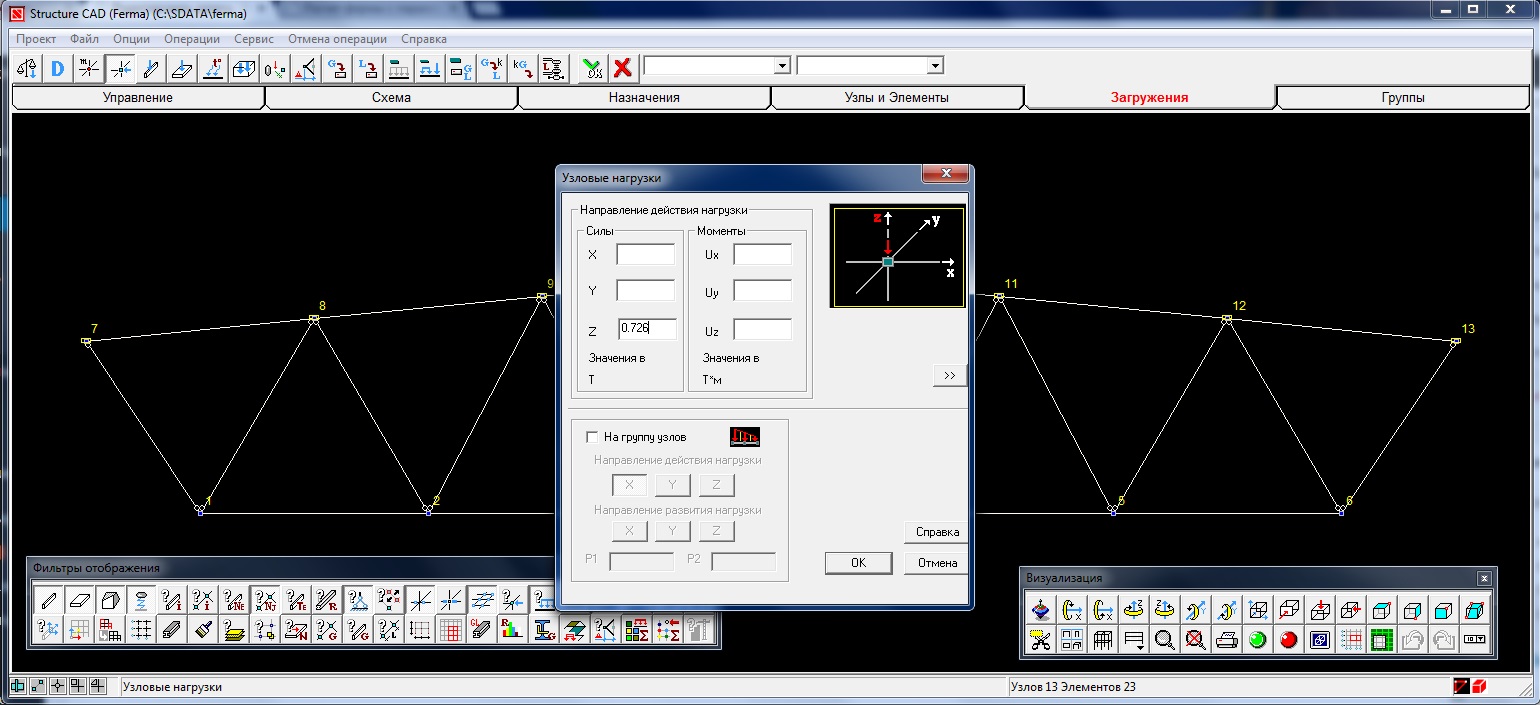

2. Вес перекрытия

Мы уже заранее подсчитали вес перекрытия (см. часть 1) и теперь задаем ее. на панели «Загружения » нажимаем на кнопку «Узловые нагрузки» . Нагрузка на один узел 726 кг. Не забываем, что нагрузка указывается в тоннах, поэтому в ячейке пишем значение 0.726 (с точкой, а не запятой). Пишем это значение в ячейку Z со знаком + (ну или без знака), если поставить знак минус, то нагрузка будет направлена вверх, остальные поля не трогаем. Нажимаем ОК, выбираем узлы с 8 по 12 и жмем Enter.

Чтобы проконтролировать нагружение на панели «Фильтры отображения» нажимаем кнопку «Узловые нагрузки» и увидим значение и направление нагрузки.

Теперь добавим нагрузку в 426 кг в опорных узлах (хотя на расчет фермы она никак не повлияет, но при расчете рамы о ней забывать нельзя). Опять жмем на кнопку «Узловые нагрузки», в поле Z вводим 0.426, ОК, выбираем узел 7 и 13 и жмем Enter. Получается такая картинка:

Снеговую нагрузку мы также рассчитали в 1-ой части статьи. Загрузка аналогична нагружению от веса перекрытия — нагрузки сосредоточены в узлах и равны 3.84 т. Хочу отметить, что снеговая нагрузка должна быть расчетной, а не нормативной (расчетная снеговая нагрузка равна нормативной нагрузке, умноженной на коэффициент надежности по нагрузке см. СНиП «Нагрузки и воздействия» , раздел «Снеговые нагрузки» ).

Жмем кнопку «Узловые нагрузки» , в поле Z вводим число 3.84 т, выбираем узлы с 2 по 12, жмем Enter. Затем опять нажимаем на кнопку «Узловые нагрузки», в поле Z вводим число 1.92 т, выбираем узлы с 7 и 13, жмем Enter.

4. Вес от подвешиваемого оборудования

Также нет ничего сложного в нагружении конструкции от веса подвешиваемого оборудования (здесь я подразумеваю прокладку коммуникаций в пространстве фермы, кран.балки у нас нет и в случае ее наличия ее необходимо учитывать несколько иначе чем в приведенной здесь методике).

Жмем кнопку «Узловые нагрузки» , в поле Z вводим число 1.8 т, выбираем узлы с 1 по 6, жмем Enter.

Далее нам необходимо проверить схему, для этого во вкладке « Управление» жмем кнопку « Экспресс контроль исходной схемы» , отмечаем все и жмем OK. Должно выйти сообщение « Ошибки не обнаружены» .

Теперь мы имеем почти готовую модель для расчета. Нам еще необходим создать Расчетные сочетания усилий» или сокращенно РСУ.

Расчетные сочетания усилий (РСУ)

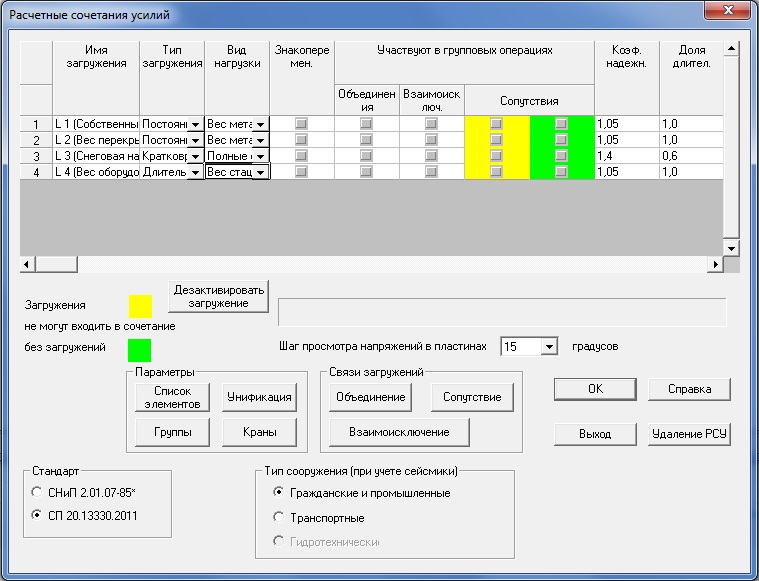

Выходим в дерево проекта (во вкладке «Управление » нажимаем на кнопку «Выйти в экран управления проектом» ). Далее открываем вкладку «Специальные исходные данные» — > «Расчетные сочетания усилий (новые)» .

В этом окне для заданных нагрузок определяем тип загружения и вид нагрузки. Эти данные можно узнать в СНиП «Нагрузки и воздействия» раздел «Классификация нагрузок» .

Собственный вес — это , вид нагрузки — ;

Вес перекрытия — тоже , вес металлических конструкций ;

Снеговая нагрузка может быть как кратковременной, так и длительной нагрузкой, но если поставить длительную нагрузку, то она будет учитываться с коэффициентом 0,5, а нам необходимо принимать максимальную нагрузку, поэтому для нее ставим тип нагрузки — кратковременный , вид нагрузки — Полные снеговые V и IV снеговые районы;

Вес стационарного оборудования — это длительные нагрузки , но если РСУ будут считаться согласно СНиП 2.01.07-85, то снеговая нагрузка в сочетаниях будет с коэффициентом 0,9, т.е. коэффициент надежности будет равен 1,4*0,9=1,26 для снега и 1,05*0,95=1 для веса оборудования. В СП 20.13330.2011 в этом варианте коэффициенты будут равны единице, т.е. снеговая нагрузка будет с коэффициентом надежности 1,4, длительная 1,05. Таким образом новый СП в данном случае предъявляет более жесткие требования. Я советую при расчете прочности зданий учитывать снеговую нагрузку с коэффициентом 1,4 (т.е. без снижения). Для этого в поле стандарт можно либо поставить галочку напротив СП 20.13330.2011, либо учитывать вес стационарного оборудования как постоянную нагрузку.

Сохраняем РСУ нажав кнопку ОК.

Расчет

Теперь мы можем выполнить расчет фермы. Во вкладке «Расчет» выбираем «Линейный» . Параметры расчета не изменяем, жмем ОК.

Нет ошибок — все хорошо! Есть ошибки — значит что-то сделали не так. Единственное вылезет восклицательный знак «ВНИМАНИЕ:Дана сумма всех внешних нагрузок на основную схему» — это не является ошибкой. Нажимаем «Выход» .

Графический анализ

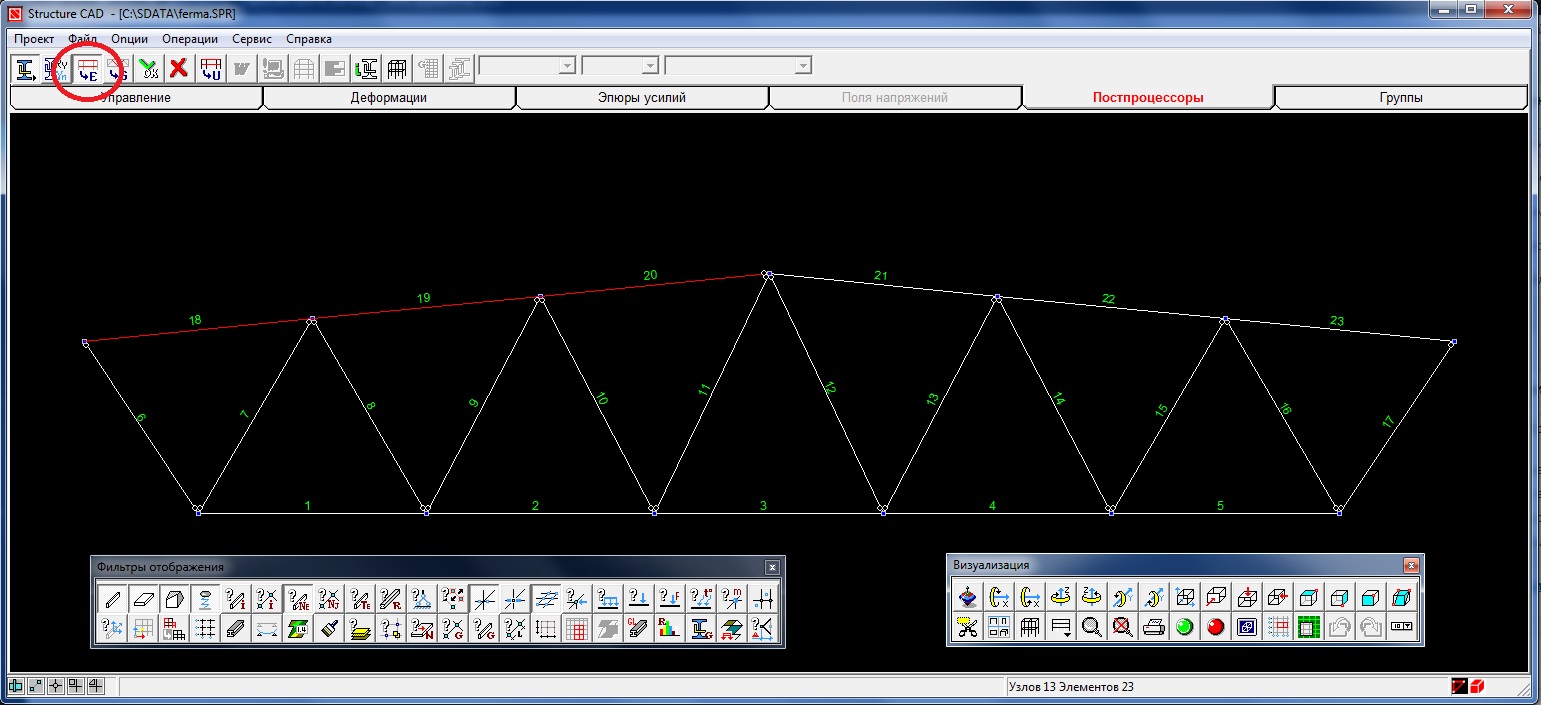

Программа подсчитала нагрузки, возникающие в стержнях и теперь нам необходимо подобрать сечения. На вкладке «Результаты» нажимаем на кнопку «Графический анализ» .

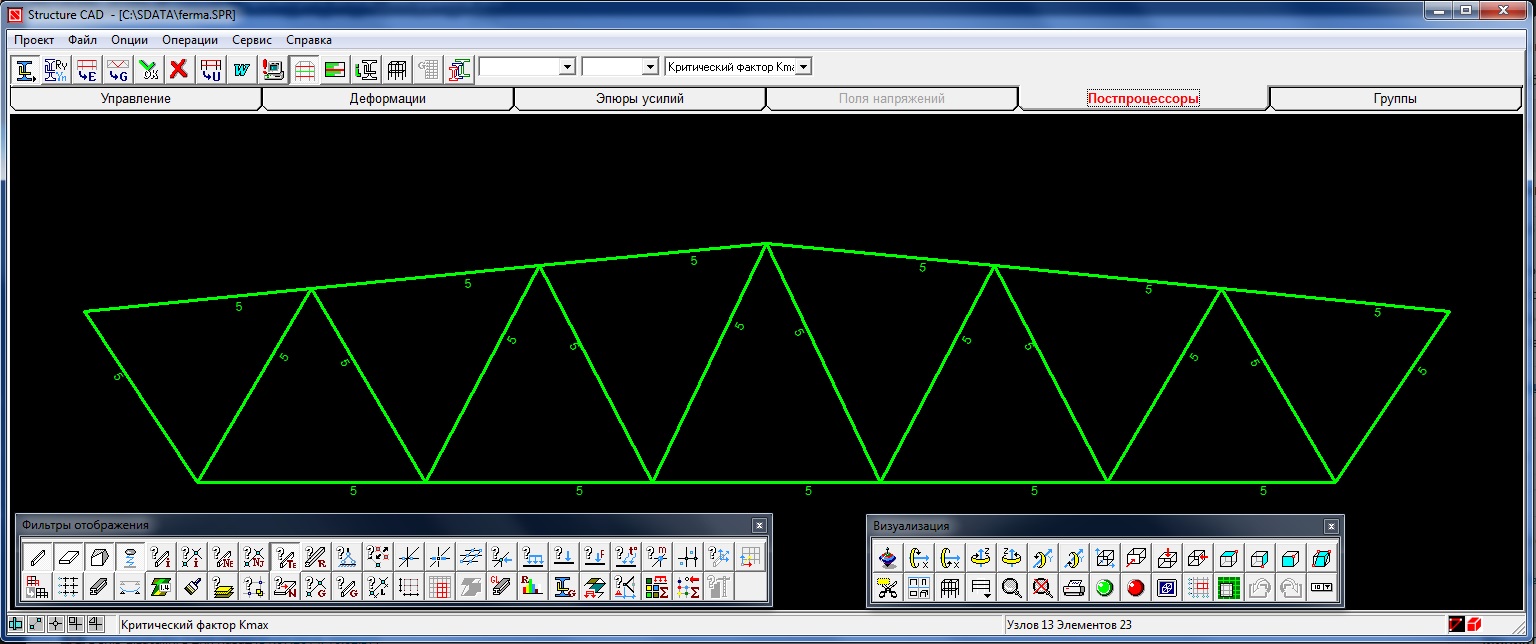

В появившемся окне мы можем посмотреть деформации схемы, эпюры, но нас сейчас интересуют «Постпроцессоры» .

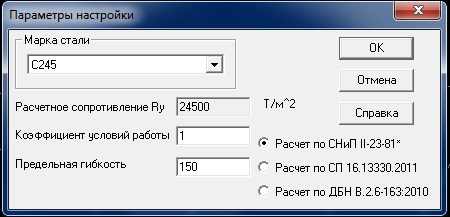

Во вкладке «Постпроцессоры» нажимаем на кнопку «Проверка сечений из металлопроката» и далее в открывшемся списке нажимаем на кнопку «Установка параметров» .

Марку стали выбираем С245 (подробнее о подборе марки стали читаем в статье ), предельную гибкость оставляем 150 — все равно для каждого элемента мы назначим свои, норматив оставляем СНиП II-23-81* (пока он является обязательным, но на данном примере разницы с новым СП не будет).

В чем различие между этими кнопками?

В первом варианте (Назначение конструктивных элементов) мы можем объединить несколько элементов в один, например верхний или нижний пояс представить как один единый элемент. В этом случае между всеми кусками элемента не должно быть отрезков с шарнирами и все они должны быть из одного профиля. Естественно это должен быть неразрывный элемент.

Во втором варианте мы назначаем группу элементов, т.е. все элементы в группе будут иметь одинаковые свойства, но при этом они не обязательно должны быть соединены друг с другом и иметь одинаковый профиль.

В больших проектах легче пользоваться группами, но думаю стоит продемонстрировать оба варианта.

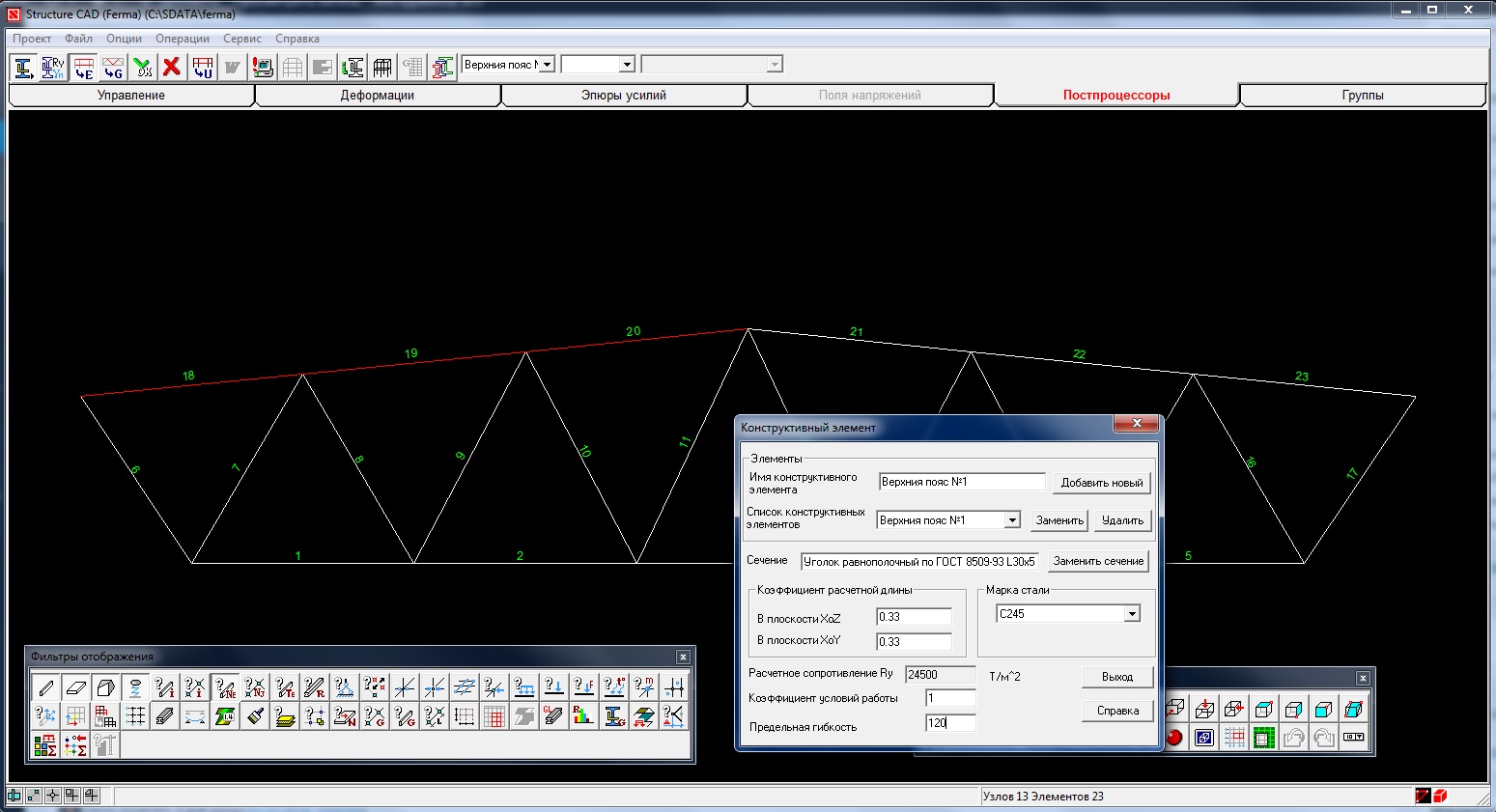

Жмем на кнопку и выбираем верхний левый пояс: элементы №18,19,20

Назначение конструктивных элементов — Верхний пояс №1

Имя пишем какое захотим, например Верхний пояс №1.

Марка стали — С245

Назначение конструктивных элементов — Верхний пояс №2

Далее выбираем верхний правый пояс (элементы №21,22,23) и нажимаем Enter (если случайно нажали Esc и сбросили команду опять нажимаем на кнопку «Назначение конструктивных элементов» и выбираем элементы №21,22,23).

Параметры для правой части точно такие же как для левой:

Имя — Верхний пояс №2.

Коэффициент расчетной длины в плоскости:

XOZ — 0.33 (1/3) (см. пояснение ниже)

XOY — 0.33 (1/3) (см. пояснение ниже)

Коэффициент условий работы — 1

Предельная гибкость — 120 (см. пояснение ниже)

Марка стали — С245

Жмем «Добавить новый» — «Выход».

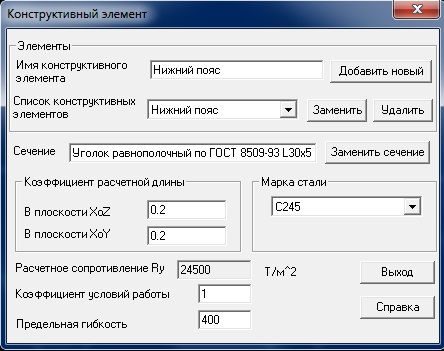

Назначение конструктивных элементов — Нижний пояс

Имя — Нижний пояс.

Коэффициент расчетной длины в плоскости:

XOZ — 0.2 (1/5) (см. пояснение ниже)

XOY — 0.2 (1/5) (см. пояснение ниже)

Коэффициент условий работы — 1

Марка стали — С245

Жмем «Добавить новый» — «Выход».

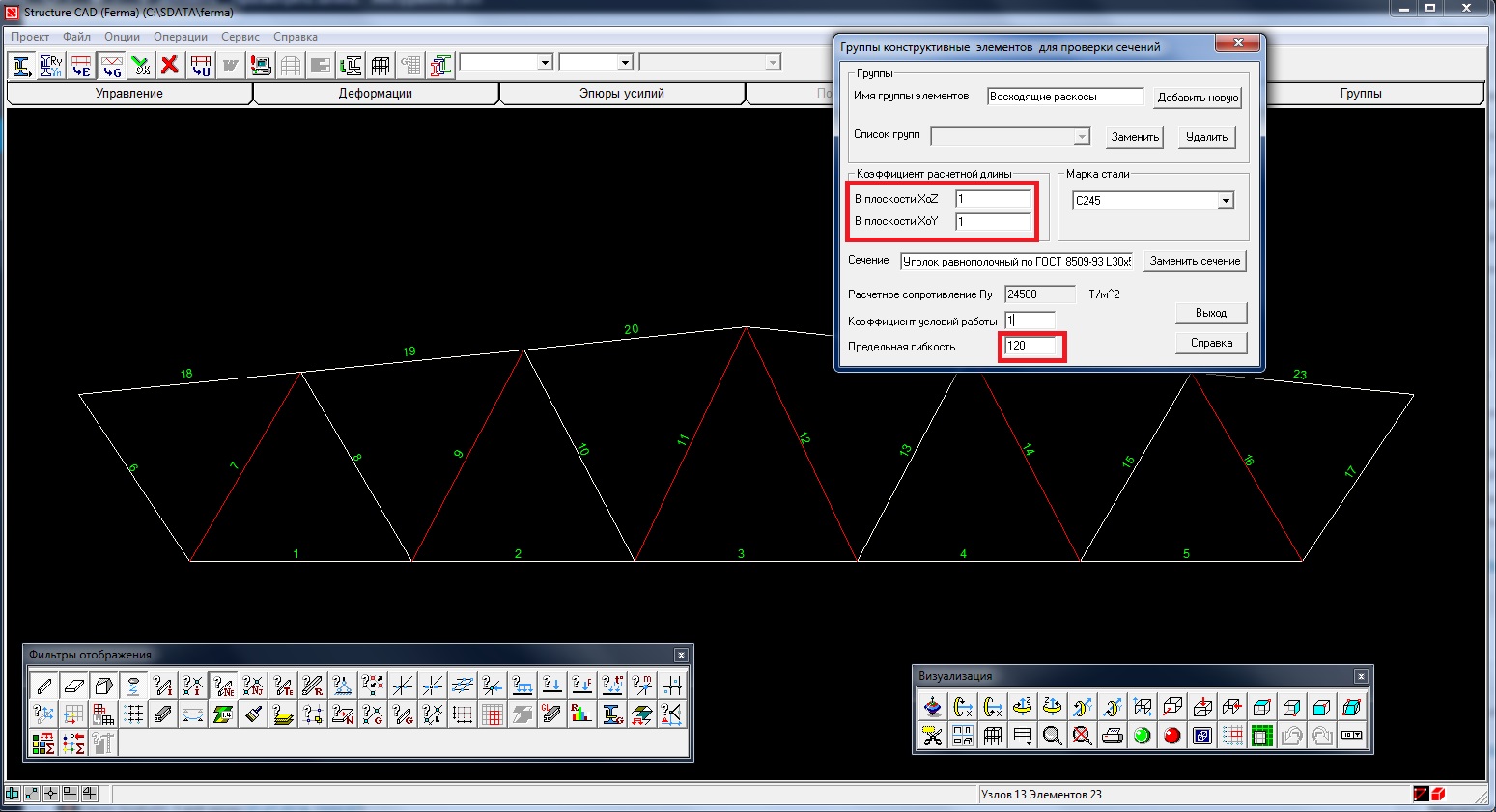

Назначение конструктивных элементов — Восходящие раскосы

Выбираем элементы 7, 9, 11, 12, 14, 16

Имя группы — Восходящие раскосы

Коэффициент расчетной длины в плоскости:

XOZ — 1 (см. пояснение ниже)

XOY — 1 (см. пояснение ниже)

Коэффициент условий работы — 1

Предельная гибкость — 120 (см. пояснение ниже)

Марка стали — С245

Жмем «Добавить новую» — «Выход».

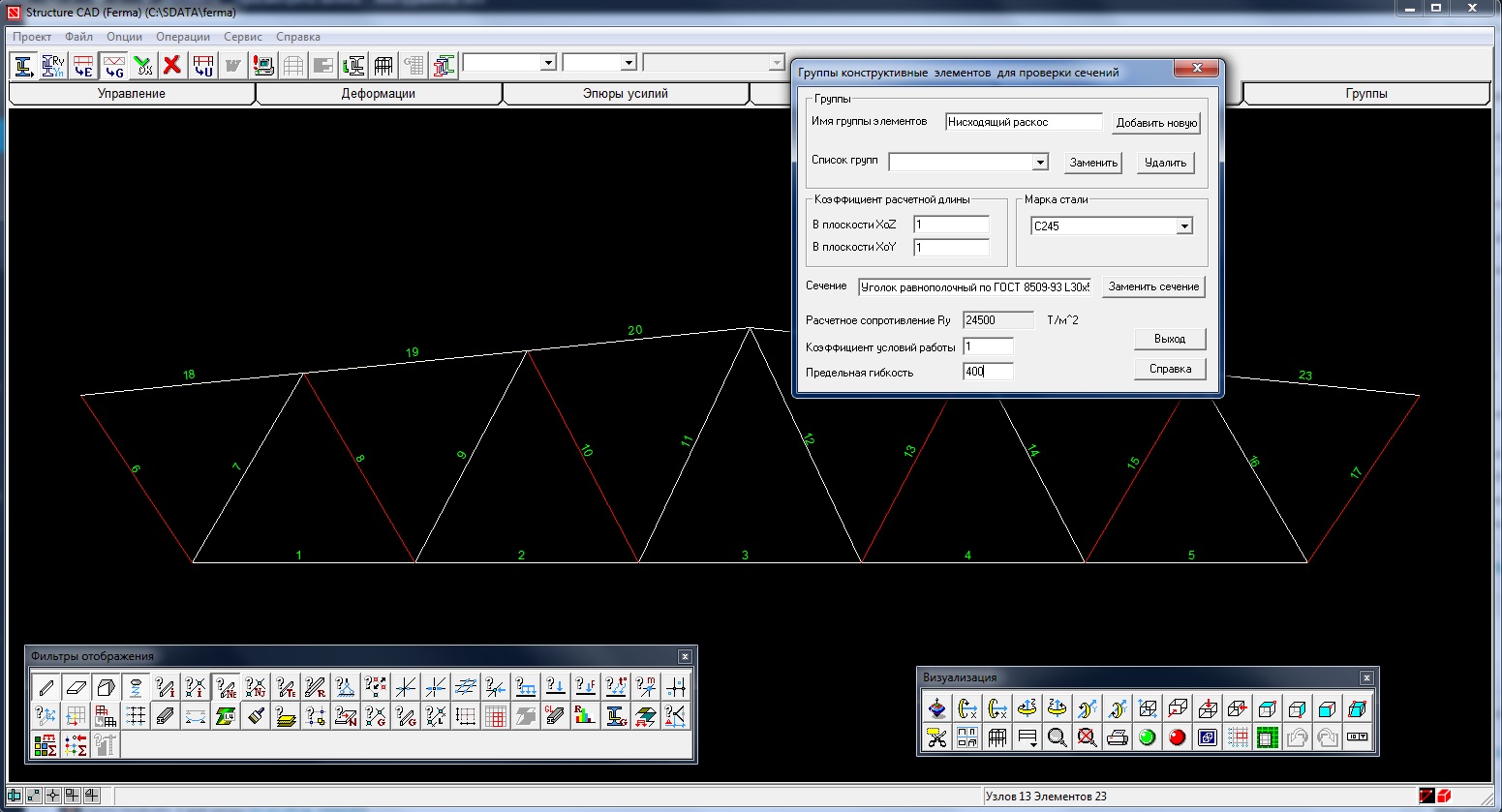

Назначение конструктивных элементов — Нисходящие раскосы раскосы

Чтобы добавить назначение раскосов жмем на кнопку «Назначение групп конструктивных элементов».

Выбираем элементы 6, 8, 10, 13, 15, 17

Имя группы — Нисходящий раскос

Коэффициент расчетной длины в плоскости:

XOZ — 1 (см. пояснение ниже)

XOY — 1 (см. пояснение ниже)

Коэффициент условий работы — 1

Предельная гибкость — 400 (см. пояснение ниже)

Марка стали — С245

Назначение расчетных длин элементам фермы

Расчетные длины назначаются согласно СНиП II-23-81 раздел №6.

Для всех стержней фермы в плоскости изгиба фермы и в перпендикулярной плоскости изгиба фермы расчетную длину назначаем равной единице. Под расчетной длиной подразумевается длина стержня между 2-мя узлами, т.е. расчетная длина для верхнего пояса равна не длине всего стержня, а только длине между узлами соединения с раскосами, например между узлами 7 и 8, 8 и 9 и т.д. Расчетная длина для нижнего пояса принимается аналогично.

Однако когда мы используем функцию «Назначение конструктивных элементов» программа считает полную длину стержня, чтобы в программе корректно учитывалась расчетная длина для верхнего пояса необходимо поставить коэффициент расчетной длины 1/3 (т.к. стержень делится на 3 части, для нижнего пояса 1/5 (т.к. стержень делится на 5 частей).

Если закрепление фермы из плоскости происходит не во всех узлах, то расчетная длина в плоскости XOY назначается исходя из закрепления, например если нижний пояс связями закреплен только по центру и краям (т.е. делит стержень на 2-е равные части), то расчетная длина в плоскости XOY будет равна 1/2.

Назначение предельной гибкости элементам

Выше мы назначали предельную гибкость элементам фермы. Значение предельной гибкости назначается в соответствии со СНиП II-23-81 п. 6.16 или СП 16.13330.2011 п. 10.4. Разницы между этими стандартами по этому вопросу практически нет, единственное в новом СП допускается повышать предельное значение гибкости на 10% для 4 группы конструкций в зданиях I и II уровней ответственности (согласно требованиям СНиП 2.01.07), а также для всех элементов в зданиях III уровня ответственности, но этот СП пока носит рекомендательный характер, а СНиП II-23-81 обязательный, поэтому повышать значение предельной гибкости не стоит.

Итак у нас в ферме сжимаются элементы верхнего пояса и восходящие раскосы (направление раскоса к центру фермы идет вверх), растягиваются нижний пояс и нисходящие раскосы (направление раскоса к центру фермы идет вниз).

Для верхнего пояса и восходящих раскосов, т.к. это сжатые элементы фермы, гибкость вычисляется по формуле λ=180-60α (см. п. 6.16 СНиП II-23-81), где α это коэффициент использования профиля при расчете на устойчивость, но мы же пока не знаем какое это будет значение, поэтому предполагаем что сжатый профиль используется на 100% , тогда предельная гибкость будет равна 120.

Для нижнего пояса и нисходящих раскосов, как для растянутых элементов фермы, гибкость принимается 400 (если к ферме крепится кран или другое оборудование, которое создает динамические нагрузки, то 250).

Назначение групп унификации

Мы можем задать группы унификации в пределах которых будут подбираться одинаковые профиля.

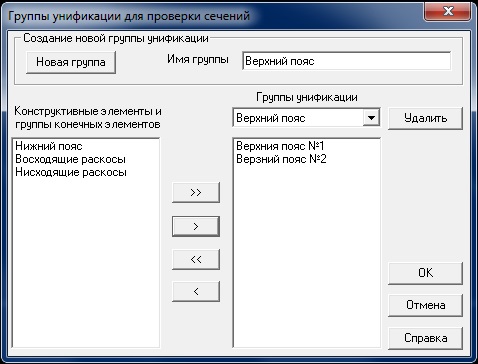

Для этого нажимаем кнопку «Назначение групп унификации», в появившемся окне вводим имя группы, например «Верхний пояс» , жмем кнопку «Новая группа» (не нажав ее мы не сможем переносить нужные элементы в группу). Выбираем Верхний пояс №1 и Верхний пояс №2 и стрелочкой вправо переносим их в правое окошко.

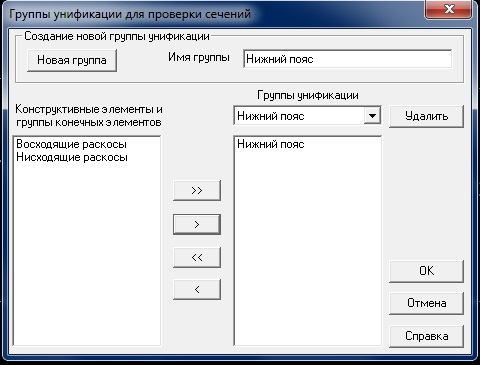

Теперь в Имя группы вводим «Нижний пояс» — > кнопка Новая группа и переводим в эту группу нижний пояс.

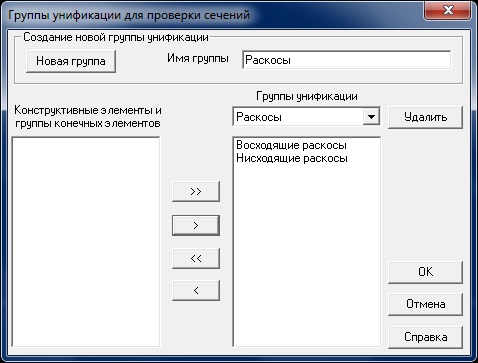

Для унификации раскосы будем делать из одного сечения, поэтому добавляем новую группу с именем «Раскосы» и переводим в эту группу и восходящие и нисходящие раскосы. Возможно если создать для них разные группы это позволит подобрать сечение более оптимально, но лучше использовать одинаковые сечения — это позволит снизить отходы и избежать возможных ошибок при производстве фермы. особенно важно не назначать уголки одной и той же высоты полки, но с разными толщинами — если в процессе производства перепутают сечения, то ферма не сможет нести проектную нагрузку.

Подбор сечений

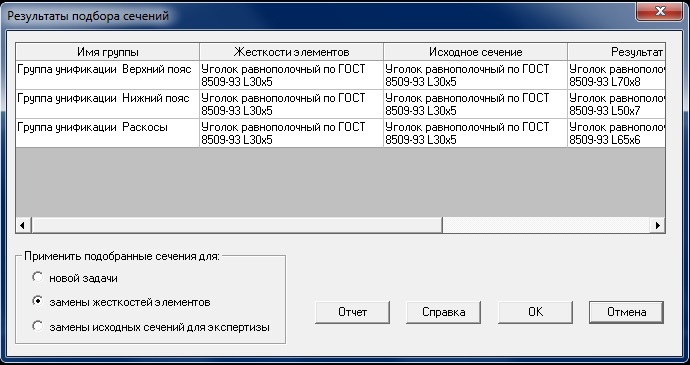

И теперь самое главное, подбор сечений. Жмем на кнопку «Подбор сечений». Программа рассчитает необходимое сечение и предложит заменить, исходное сечение может быть заменено как в большую сторону (если прочности не достаточно), так и в меньшую (если запас слишком большой).

Как видим для верхнего пояса программа предложила использовать уголок 70х8, для нижнего пояса уголок 50х7, для раскосов использовать уголок 65х6. Обычно нижний пояс нагружен сильнее чем раскосы и, соответственно, сечение у нижнего пояса должно быть больше чем у раскосов, но видимо критическим фактором у раскосов является гибкость, а у нижнего пояса предельная гибкость выше.

В поле «Применить подобранные сечения для» ставим галочку напротив «Замены жесткостей элементов», жмем ОК и выходим в дерево проектов (вкладка «Управление» -> «Выйти в экран управления проектом»).

Вылезет окно с запросом о использовании новых сечений, ставим галочку напротив строки «Заменить жесткости элементов».

Теперь нам необходимо заново произвести расчет т.к. масса элементов поменялась. Заново задавать нагрузки массы элементов нет необходимости — программа сама пересчитывает массу, нам нужно только заново произвести расчет. Жмем кнопку «Расчет» — > «Линейный».

После расчета опять входим в окно просмотра результатов («результаты» — > «Графический анализ»).

Во вкладке «Постпроцессоры» жмем на кнопку «Расчет».

Вывод результатов

После проведения расчета нам будут доступны новые кнопки — «Формирование отчета», «Визуализация результатов» и «Выборочная визуализация результатов». нажимаем на кнопку «Визуализация результатов».

Схема окрашивается в зеленый и красный цвет — зеленый свет означает, что условия прочности для этого элемента удовлетворяют расчету, красные — необходимо усилить сечение.

В нашем случае все сечения подобраны правильно и мы можем сформировать отчет. Нажимаем кнопку «Формирование отчета», во всплывающем окне можно выбрать определенный элемент или все сразу, и сохраняем в формате rtf. В отчете указывается по какому пункту и СНиП проходил расчет и какой коэффициент запаса по этому пункту. Как видим для верхнего пояса и сжимаемых раскосов самым критическим параметром, по которому происходил подбор сечения, является «устойчивость при сжатии», для нижнего пояса и растянутых раскосов «прочность при совместном действии продольной силы и изгибающих моментов», причем у нисходящих раскосов хороший запас по прочности, но т.к. мы их включили в одну группу с восходящими раскосами, то и сечение у них подобрано одинаковое.

Случается что после первого автоматического подбора сечения подобраны не корректно, это из-за того, что после подбора сечения изменяется масса конструкции и, соответственно, нагрузки. В этом случае опять запускаем автоматический подбор сечений, опять принимамем измененные сечения и делаем перерасчет.

Подбираем сечение вручную

В конечном счете если программа не может корректно что-то подобрать, то меняйте сечения вручную. К примеру мне не очень нравится подобранный нижний пояс — обычно он имеет сечение не меньше чем раскосы, но у нас слишком длинные раскосы, поэтому сечение раскосов больше, сделаем сечение нижнего пояса тем же сечением что и раскосы.

Выходим в дерево управления проектом (на вкладке «Управление» кнопка «Выйти в экран управления проектом»), заходим в расчетную схему (копка «Расчетная схема» в дереве управления проектом), во вкладке «Назначения» нажимаем на кнопку «Назначение жесткостей стержням», тут у нас есть список уже используемых сечений, а также можно задать свой если зайти во вкладку профили металлопроката, но мы можем просто выбрать 2-а уголка 65х65х6, которые имеются у нас в распоряжении, жмем ОК, и дале выбираем весь нижний пояс и жмем Enter.

,Для подобранного сечения определяют гибкости и сравнивают с предельным значением:

l efx | ≤ [λ] ; | l efy | ≤ [λ] , |

|||||

где [λ] – предельная гибкость (табл. 5). По большей гибкости уточняют коэффициент продольного изгиба φ по /2, табл. 72/ и проверяют устойчивость элемента по формуле

σ = ϕ N A ≤ R y γc .

Если гибкость стержня предварительно была задана неправильно и проверка показала перенапряжение или значительное (больше 5…10 %) недонапряжение, то проводят корректировку сечения, принимая промежуточное значение гибкости между предварительно заданным и фактическим значением.

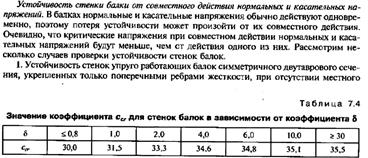

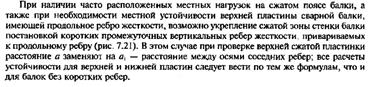

Таблица 5

Предельные гибкости элементов плоских ферм из парных уголков

Наименование элементов и | Предельная гибкость при работе на |

||

нагрузку от |

|||

вид напряженного | статическую | динамическую |

|

состояния | кранов режимов |

||

нагрузку | нагрузку | работы 7К, 8К |

|

1. Пояса, опорные раскосы

и стойки, передающие опорные реакции и

работающие на | ||||

а) растяжение |

||||

б) сжатие | ||||

2. Прочие элементы

решетки, работающие на | ||||||

а) растяжение | ||||||

б) сжатие | ||||||

П р и м е ч а н и е: α = | – коэффициент, принимаемый не менее 0,5. |

|||||

ϕ AR y γ c |

||||||

2. Центрально-растянутые элементы.Требуемую площадь сечения центрально-растянутого элемента определяют по формуле

А тр= | |||

R yг c |

|||

Затем по сортаменту по А тр подбирают сечение из двух уголков и

определяют его фактические геометрические характеристики А = 2А ,i х ,i у . Для подобранного сечения определяют гибкости и сравнивают с предельными:

Прочность принятого сечения проверяют по формуле

≤ R γ . |

||

Для нижнего растянутого пояса фермы подбор сечения рекомендуется начинать с наиболее нагруженной панели. Если гибкость нижнего пояса превышает предельную, то можно изменить схему связей по нижним поясам ферм постановкой дополнительных растяжек.

3. Внецентренно сжатые элементы . Предварительно задаются гибкостью

элемента λ з = 60 … 80 и определяют отвечающие этой | гибкости | |||||||||||||||

/ λ з | I тр /α и |

|||||||||||||||

инерции сечения i тр | Требуемую высоту сечения | |||||||||||||||

ядровое расстояние ρ | тр = (i тр) 2 | / z , | для тавровых сечений из парных |

|||||||||||||

z = 0,3h тр (z – расстояние от |

||||||||||||||||

равнополочных уголков можно принять αх = 0,3 и |

||||||||||||||||

центра тяжести до наиболее сжатого края сечения). | ||||||||||||||||

Определяют относительный и приведенный эксцентриситеты: | ||||||||||||||||

m тр= | Мх | m тр | M тр · η , | |||||||||||||

с трx | ||||||||||||||||

где η – коэффициент влияния формы сечения /2, табл. 73/. | ||||||||||||||||

По условной гибкости | = λ з · | и приведенному эксцентриситету |

||||||||||||||

лз |

||||||||||||||||

по /2, табл. 74/ определяют коэффициент снижения несущей способности |

|||||

при внецентренном сжатии φ з и находят требуемую площадь сечения |

|||||

А тр= | |||||

ϕe з | R yг с |

||||

По требуемой площади А тр подбирают по сортаменту сечение из двух уголков и определяют его фактические геометрические характеристикиА = 2А ,i х ,i у . Для подобранного сечения уточняют следующие величины:

l efx | ; m = | Мх А z | M · η . |

|||||||||

= λ · |

||||||||||||

N J x | ||||||||||||

По точно вычисленным характеристикам лх иm еf по /2, табл. 74/

принимают коэффициент φе и проверяют устойчивость стержня в плоскости действия момента по формуле

σ = ϕ e N A ≤ R y γc .

Расчет на устойчивость при m х > 20 не требуется.

Устойчивость стержня из плоскости действия момента проверяют по формуле

σ = ϕ у N с A ≤ R y γc ,

где с – коэффициент, учитывающий изгибно-крутильную форму потери устойчивости, принимается в соответствии с /2, п. 5.31/; φу – коэффициент продольного изгиба относительно осиу –у , определяют по /2, табл. 72/ по

4. Внецентренно растянутые элементы . Подбор сечения внецентренно растянутых элементов ферм можно проводить как центрально-растянутых стержней. Прочность подобранного сечения проверяют по формуле

≤ R γ . |

||||

A nW n |

||||

5. Подбор сечений элементов ферм по предельной гибкости. Ряд стержней легких ферм имеют незначительные усилия и, следовательно, небольшие напряжения. Сечения этих стержней подбирают по предельной гибкости. Зная

сортаменту подбирают сечение, имеющее наименьшую площадь. Особенности конструирования ферм из парных уголков. Конструирование

фермы следует начинать с вычерчивания осевых линий элементов, сходящихся в узлах. Осевые линии стержней должны совпадать с центрами тяжести сечений. Для уголков привязки осей необходимо округлить до 5 мм. В фермах с болтовыми соединениями оси следует привязать по рискам.

При наличии расцентровки стержней в узлах, необходимо при расчете фермы учесть дополнительный узловой момент.

В том случае, когда сечение пояса по длине фермы меняется, в геометрической схеме допускается выполнять центрирование элементов пояса по средней осевой линии. Для удобства опирания примыкающих элементов (прогонов, плит покрытия, настилов) верхнюю грань пояса сохраняют на одном уровне. Если при этом взаимное смещение осей центров тяжести превышает 0,015h (h – меньшая высота сечения пояса), то при расчете необходимо учесть дополнительный момент.

N z o

Резка стержней решетки осуществляется под прямым углом, для крупных стержней можно допустить косую резку для уменьшения размеров фасонок.

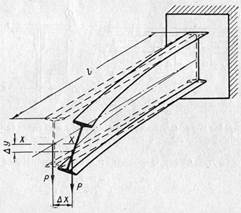

Два уголка для обеспечения их совместной работы соединяют по длине

уголка относительно оси, параллельной прокладке). При этом в сжатых элементах ставится не менее двух прокладок. Из условия размещения

сварных швов ширина прокладок принимается равной b пр = 60…100 мм, длинаl пр =b уг + (20…30 мм), толщина прокладки равна толщине фасонки. По возможности число типоразмеров прокладок следует принимать минимальным.

РАСЧЕТ И КОНСТРУИРОВАНИЕ УЗЛОВ ФЕРМЫ

В фермах из парных уголков стержни в узлах объединяются посредством фасонок, расположенных между уголками. Уголки к фасонкам крепятся при помощи сварки, реже на болтах.

При расчете узлов сварных ферм из парных уголков определяются размеры и катеты сварных швов и назначаются габариты фасонок. Заводские сварные соединения элементов ферм рекомендуется выполнять полуавтоматической сваркой, на монтаже допускается применение ручной сварки. Материалы для сварки принимаются по /2, табл. 55*/.

В курсовом проекте необходимо рассчитать все узлы для отправочного элемента фермы, включая узлы опирания стропильной фермы на колонну и монтажные стыки отправочных элементов ферм. Расчет опорного и монтажного узлов выполняют с вычерчиванием этих узлов в пояснительной записке, для остальных узлов проводить расчет в записке одновременно вычерчивая узлы на чертеже.

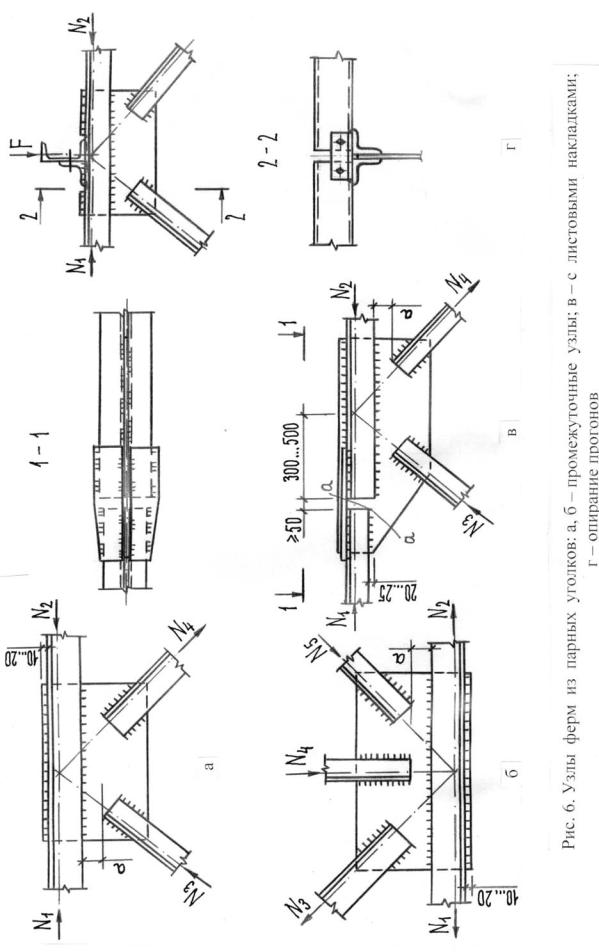

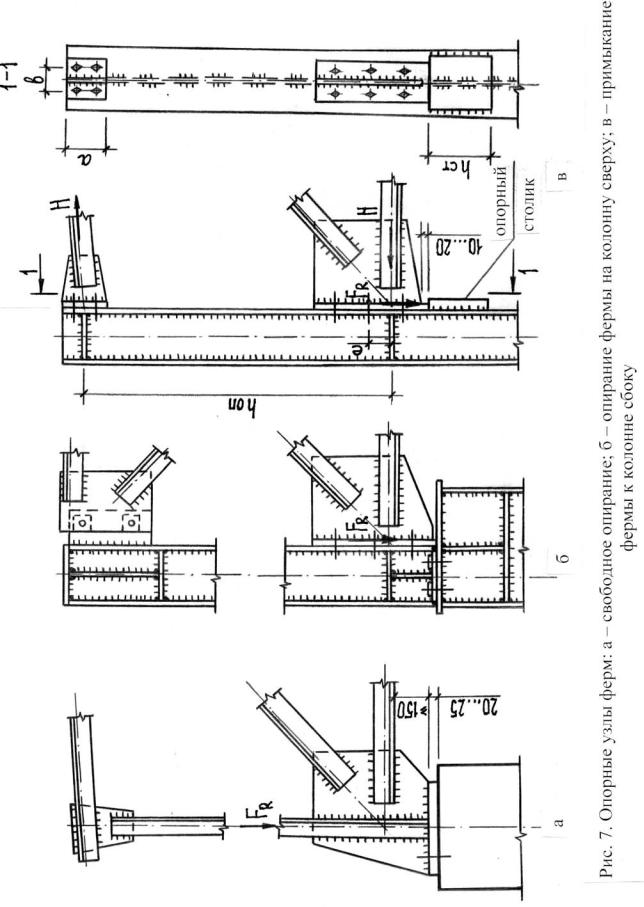

Характерные решения конструкции узлов стропильных ферм из парных уголков приведены на рис. 6 - 11.

В сварных фермах стержни решетки прикрепляют к фасонкам фланговыми швами (см. рис. 6), концы швов для снижения концентрации напряжений выводят на торцы стержней на 20 мм. Действующее в элементе усилие распределяется между швами по обушку и перу уголка обратно пропорционально их расстояниям до оси стержня:

N об =N (b-z o ) = αоб N ;N п = = αп N ,b

где b – ширина полки уголка;z о – расстояние от центра тяжести уголка до его обушка.

Для равнополочных уголков можно принять α об = 0,7 иα п = 0,3 ; для неравнополочных, прикрепляемых меньшей полкой,α об = 0,75 ,α п = 0,25 и

α об = 0,65,α п = 0,35 для прикрепляемых большей полкой.

Длины сварных швов, прикрепляющих уголки к фасонкам, определяют по формулам (расчет по металлу шва):

на обушке

l w об= | N об | 1...2 | |||||||

n в f | R wfг wfг c | ||||||||

l w п= | 1...2 | ||||||||

n в f | R wfг wfг c |

||||||||

где n – количество уголков (швов); βf – коэффициент проплавления по металлу шва /2, табл. 34/;k f – катет сварного шва;R wf – расчетное сопротивление углового шва по металлу шва 2, табл. 56/; γwf – коэффициент условий работы сварного шва 2, п.11.2*/; 1 … 2 см – дается на непровар.

назначают не больше толщины фасонки и в соответствии со следующими требованиями:

k f max =t – 1 мм приt ≤ 6 мм,

k f max =t – 2 мм приt ≤ 7 - 16 мм,k f max =t – 4 мм приt > 16 мм,

где t – толщина полки уголка.

Число различных по толщине швов на всю ферму не должно превышать 3…4. В одном узле желательно иметь не более двух типоразмеров швов.

Аналогичный расчет выполняют по металлу границы сплавления (βz ,R wz , γwz ). Полученные расчетом длины сварных швов округляют в большую сторону до 10 мм. Минимальную длину сварного шва следует приниматьl w min следует

принимать равной 60 мм, максимальную l w max – 85 · βf ·k f . Результаты расчеты швов сводят в таблицу (табл. 6).

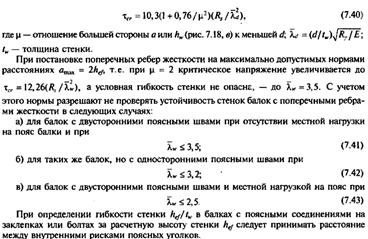

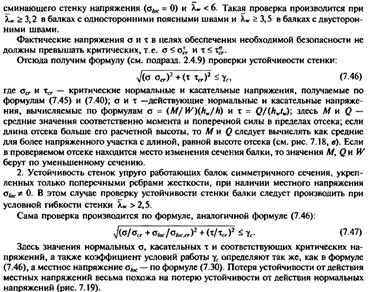

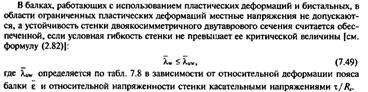

Результаты расчета сварных швов в узлах фермы | Таблица 6 |

|||||||||

Расчетное | Шов по обушку | Шов по перу |

||||||||

N об, | k f, | l w, | Nп , | k f, | l w, |

|||||

N , кН | ||||||||||

![]()

Швы, прикрепляющие фасонку к поясу, при отсутствии узловых нагрузок рассчитывают на разность усилий в смежных панелях пояса (см. рис. 6, а, б):

N =N 2 –N 1 .

Если к узлу приложена сосредоточенная нагрузка F (перпендикулярная поясу), то швы, прикрепляющие фасонку к поясу, рассчитывают на совместное действие продольного усилия (или разницы усилий в поясах) и сосредоточенной нагрузки (см. рис. 6, г). Требуемую площадь шва в этом случае определяют по формуле

Фасонки прикреплять к поясу рекомендуется сплошными швами минимальной толщины. По возможности фасонки выпускают за обушки поясных уголков на 10…20 мм. В местах опирания на верхний пояс прогонов или плит покрытия фасонки утапливают на 10… 15 мм.

В узлах, где к фасонке крепятся пояса, вначале рекомендуется рассчитать длины швов для крепления раскосов и стоек, затем законструировать узел и назначить длину фасонки такой, чтобы на ней размещались швы элементов решетки. Принимая расчетную длину швов для крепления пояса на 10…20 мм меньше длины фасонки, можно определить катет сварного шва у поясов.

Для снижения сварочных напряжений в фасонках, стержни решетки не доводятся до поясов на расстояние a = 6 · t – 20 мм (t – толщина фасонки), но не более 80 мм и не менее 50 мм. Расстояние между сварными швами решетки принимается равным не менее 50 мм.

Габариты фасонок определяются по необходимой длине сварных швов крепления элементов. Следует стремиться к простейшим очертаниям фасонок (квадрат, прямоугольник, прямоугольная трапеция), чтобы упростить их изготовление и уменьшить количество обрезков. Целесообразно унифицировать размеры фасонок и иметь на ферму не более одного-двух типоразмеров. Высоту фасонки рекомендуется принимать в соответствии со стандартным размером ширины листа.

Для крепления прогонов к верхнему поясу фермы приваривают уголок с отверстиями для болтов (см. рис. 6, г).

В местах опирания крупнопанельных плит верхний пояс фермы для предотвращения отгиба полок усиливают листовыми накладками t = 12 мм, если толщина поясных уголков менее 10 мм при шаге ферм 6 м и менее 14 мм при шаге ферм 12 м. Накладки приваривают вдоль кромок полок поясных уголков.

В узлах ферм, где проектируется изменение сечения поясов, пояса следует перекрывать накладками, не включая, как правило в работу стыка фасонку, работающую на перераспределение усилий между стержнями, примыкающими

к узлу. Можно фасонку включать в работу стыка, если продолжить ее за узел фермы (см. рис. 6, в). Стык поясов можно перекрывать листовыми или уголковыми накладками со срезанными полками и обработанными обушками

/6, 7/. Решение с листовыми накладками (рис. 7, в) является более универсальным. Для облегчения работы фасонок стык пояса желательно вынести за пределы узла на 300…500 мм от центра узла в сторону меньшего усилия. Между торцами стыкуемых элементов поясов, перекрываемых накладками, оставляется зазор не менее 50 мм.

Требуемая площадь сечения стыковой накладки при поясе из

равнополочных уголков составляет | 0,7 N ст | |||||

тр = | ||||||

R yг c | ||||||

при этом площадь сечения накладки принимается не менее площади выступающей полки меньшего уголка. Назначив ширину накладки, можно определить ее толщину. Рекомендуется толщину накладки принимать не менее толщины фасонки.

Работа узла с прерванными поясами достаточно сложна, т.к. центр тяжести сечения в месте стыка не совпадает с центром тяжести сечения пояса, и узел работает на внецентренное растяжение или сжатие. Существует упрощенный прием расчета таких сечений: прочность ослабленного сечения по линии а –а (см. рис. 6, в) можно проверить по формуле

σн =N p ≤ R y гc ,

A усл

где σн – напряжение в накладке;А усл – условная расчетная площадь, равная сумме площадей накладок и части площади фасонки высотой 2b ,А усл = ΣА н +t ф · 2b , гдеb – ширина полки прикрепляемого уголка,t ф –

толщина фасонки; N р – расчетное усилие в элементе, которое вследствие некоторой нечеткости работы узла рекомендуется принимать на 20 % больше действительного, т.е.N р = 1,2N ;N – усилие в стыке, определяемое путем проекции усилий в узле на ось пояса, приi = 1,5 % уклоном пояса ввиду малости можно пренебречь.

Швы, прикрепляющие листовую накладку к поясам, рассчитывают на усилие в накладке:

N н= А н· σ н,

а швы, прикрепляющие уголки к фасонкам, – на расчетные усилия в поясах за вычетом усилия, передаваемого с уголка на уголок накладкой: 1,2N – 2N н , но не менее 1,2N / 2.

В прилож. 2 представлен упрощенный и точный способы расчетов узлов со стыком поясов.

Опорные узлы ферм . Конструкция опорных узлов ферм зависит от вида опор (металлические или железобетонные колонны, кирпичные стены и т.д.) и способа сопряжения ферм с колоннами (жесткое или шарнирное).

При свободном опирании ферм на нижележащую конструкцию возможное решение опорного узла показано на рис. 7, а. Опорное давление фермыF R

через плиту передается на опору. Требуемую площадь плиты определяют по несущей способности материала опоры:

А пл тр= F R ,

R оп

где R оп – расчетное сопротивление материала опоры на сжатие.

Плита работает на изгиб от отпора материала опоры, поэтому ее толщину определяют так же как в базах колонн. При шарнирном опирании ферм на уровне нижнего пояса толщину опорной плиты рекомендуется принимать не менее 20…25 мм, диаметр анкерных болтов для крепления плиты – 20…24 мм, диаметр отверстий под болты – 40…50 мм. Это дает возможность устранить неточность закладки анкеров при монтаже.

Швы приварки фасонки и опорной стойки к плите рассчитывают на опорное давление F R . Если торец фасонки и опорной плиты стойки фрезеруются, то усилие на плиту передается за счет плотного касания (смятия) и швы являются конструктивными.

Аналогично конструируют опорный узел при опирании фермы в уровне верхнего пояса /7/.

При шарнирном сопряжении наиболее простым является узел опирания фермы на колонну сверху с использованием дополнительной стойки (надколонника) /3, 6, 7/. Опорное давление фермыF R передается с опорного фланца фермы через строганые или фрезерованные поверхности на опорную плиту колонны (рис. 7, б). Опорный фланец должен выступать на 10…20 мм ниже фасонки опорного узла. Площадь торца фланца определяют из условия смятия:

тр ≥ F R | ||||

где R р – расчетное сопротивление стали смятию торцевой поверхности (при наличии пригонки).

Верхний пояс болтами грубой или нормальной точности прикрепляют к фасонке надколонника. Для того чтобы узел не мог воспринять усилия от опорного момента и обеспечивал шарнирность сопряжения, отверстия в фасонках делают на 5…6 мм больше диаметра болтов.

При жестком сопряжении стропильная ферма примыкает к колонне сбоку (рис. 7, в) и устанавливается на опорный столик, а усилия от опорного момента воспринимаются фланцевым соединением на болтах или сварными узлами.

В курсовом проекте для расчета опорных узлов выбирают из таблицы основных сочетаний нагрузок для сечения 1–1 расчетные усилия: N 1-1 , М max лев . Момент раскладывается на пару горизонтальных силН =М max лев /h ф оп , которые

воспринимаются узлами крепления нижнего и верхнего поясов фермы. Нижний опорный узел. Опорное давление фермыF R = N 1-1 передается с

опорного фланца фермы через строганые или фрезерованные поверхности на опорный столик. Опорный фланец должен выступать на 10…20 мм ниже

фасонки опорного узла. Опорный столик выполняют из листа t = 30…40 мм. Учитывая возможный эксцентриситет передачи нагрузки, возникающий из-за неплотного опирания фланца и его перекоса в своей плоскости, угловые швы крепления столика рассчитываются на усилие 1,2F R . Высоту столика определяют из условия прочности сварного шва на срез

h ст= | 1,2F R | 1...2 см. |

|||

в f | k fR wfг wf | ||||

Опорный фланец прикрепляют к полке колонны болтами грубой или нормальной точности, которые ставят в отверстия на 3…4 мм больше диаметров болтов, чтобы они не могли воспринять опорную реакцию фермы в случае неплотного опирания фланца на опорный столик. Для зданий, возводимых в районах с расчетной температурой наружного воздуха выше -40 º С, следует применять болты классов 4.6, 4.8, 5.6, 5.8, 6.6 и 8.8 по ГОСТ 15589-70*, ГОСТ 15591-70*, ГОСТ 7798-70*, ГОСТ 7796-70*.

В большинстве случаев опорный момент М max лев имеет знак минус, т.е.

направлен против часовой стрелки. В этом случае горизонтальная сила Н прижимает фланец узла нижнего пояса к колонне и болты в узле ставятся конструктивно (обычно 6…8 болтов диаметром 20…24 мм). Болты в соединении устанавливаются в соответствии с требованиями /2, табл. 39/.

Если в опорном узле возникает положительный момент М max лев и усилиеН

отрывает фланец от колонны, то болты крепления фланца нижнего пояса к колонне работают на растяжение и их прочность следует проверить с учетом внецентренного приложения усилия (см. пример 3 прилож. 2).

Швы крепления фланца к фасонке работают в сложных условиях, т.к. воспринимают опорную реакцию фермы F R и, как правило, внецентренно приложенную силуН . Под действием опорного давленияF R швы срезаются вдоль шва и в них возникают напряжения

в fk fΣ l w |

|||

Усилие Н приводит к срезу шва в направлении, перпендикулярном оси шва, и появлению напряжений

Поскольку центр шва может не совпадать с осью нижнего пояса, то на шов действует момент М =Н ·е , гдее – эксцентриситет приложения усилияН . Под действием момента шов также работает на срез перпендикулярно оси шва и в нем возникают напряжения

≤ R wf γwf γс . Верхний опорный узел. При отрицательном знаке опорного моментаМ max лев горизонтальная сила Н в узле крепления верхнего пояса стремится оторвать фланец от колонны и вызывает его изгиб. Момент при изгибе фланца определяют как в защемленной балке пролетомb , равным расстоянию между болтами:

где а иt – соответственно длина и толщина фланца. Рекомендуется верхний опорный узел проектировать так, чтобы сила Н проходила через центр фланца. В этом случае усилие растяжения во всех болтах одинаково и необходимое число болтов можно определить по формуле: n =[ N b Н ] г c , где – несущая способность болта на растяжение, =R bt · A bn ;R bt – расчетное сопротивление болта растяжению /2, табл. 58*/;A bn – площадь сечения болта нетто /2, табл. 62*/. Шов крепления фланца к фасонке работает на срез и его прочность проверяют по формуле τ w= H () ≤ R wfγ wfγ с. 2 в f k f a -1см Если горизонтальная сила Н не проходит через центр фланца, то швы и болты рассчитывают с учетом эксцентриситета. Если в опорном узле возникает положительный момент М max лев , то силаН в узле крепления верхнего пояса прижимает фланец к колонне и болты в узле ставятся конструктивно (обычно 4…6 болтов). При обеспечении податливости верхнего опорного узла (постановка болтов в отверстия на 5…6 мм больше диаметра болтов, использование гибкого фланца) шарнирное сопряжение фермы с колонной может быть выполнено и при опирании сбоку /7/. Укрупнительные стыки ферм. Решение укрупнительных узлов ферм при их поставке из отдельных отправочных элементов показано на рис. 11, а также в /4, 5, 6/. Приведенные решения обеспечивают сборку конструкции из двух симметричных взаимозаменяемых полуферм. Укрупнительные стыки ферм можно выполнять с помощью уголковых или листовых накладок, прикрепляемых болтами или сваркой. Расчет узлов с листовыми накладками рассмотрен выше, пример расчета укрупнительных узлов верхнего и нижнего поясов приведен в прилож. 2. РАЗРАБОТКА РАБОЧИХ ЧЕРТЕЖЕЙ Рабочие чертежи рассчитанной фермы выполняются на стадии КМД (конструкции металлические). В курсовом проекте графическая часть выполняется на листе формата А1 (лист № 2 проекта) и содержит: 1. Расчетно-геометрическую схему фермы, на которой указываются привязка к осям здания, размеры элементов фермы и расчетные усилия (в кН) в стержнях отправочного элемента. Рекомендуемый масштаб 1:100. 2. Изображение отправочного элемента фермы (левого), вид сверху и снизу, сечения. Рекомендуемые масштабы: схема осевых линий – масштабы 1:20, 1:25, 1:30, 1:50, поперечные размеры элементов – масштабы 1:10, 1:15. 3.Узлы и сопряжения: монтажные узлы для верхнего и нижнего поясов в сборе, узлы опирания фермы на колонну (в курсовом проекте опорные узлы можно привести на листе № 1). Рекомендуемые масштабы 1:10, 1:15. 4. Спецификацию на отправочный элемент фермы. 5. Примечания к чертежу, включающие указания о способах сварки, сварочных материалах, преобладающих и не проставленных на чертеже размерах сварных швов, болтов, отверстий и т.д. ТРЕБОВАНИЯ К ИЗГОТОВЛЕНИЮ И МОНТАЖУ СТРОПИЛЬНЫХ ФЕРМ Изготовление и монтаж стропильных ферм покрытия должен производиться в соответствии с требованиями СНиП III–18–75 «Металлические конструкции. Правила производства и приемки работ», СНиП 3.03.03–87 «Несущие и ограждающие конструкции». Защиту стальных ферм от коррозии следует производить в соответствии с требованиями СНиП 2.03.11–85 «Защита строительных конструкций от коррозии» и СНиП 3.04.03–85 «Защита строительных конструкций и сооружений от коррозии». Допускаемые отклонения при монтаже ферм (регламентированы СНиП III–18–75): Отклонение отметок опорных узлов ферм ……………………….… ±20 мм Стрела прогиба (кривизна) между точками закрепления участков сжатого пояса из плоскости …………………………….. 1/750 величины закрепленного участка, но не более 15 мм Отклонение расстояний между осями ферм по верхнему поясу.… ±15 мм СПИСОК ЛИТЕРАТУРЫ 1. СНиП 2.01.07-85*. Нагрузки и воздействия / Госстрой России. – М.: ГУП ЦПП, 2003. – 44 с. 2. СНиП II-23-81*. Стальные конструкции / Госстрой России. – М.: ГУП ЦПП, 2000. – 96 с. 3.Серия 1.460.2 –10. Стальные конструкции покрытий одноэтажных производственных зданий с фермами из парных уголков. Вып. 1. 4. Кузин Н.Я. Проектирование и расчет стальных ферм покрытий промышленных зданий: Учеб. пособие. – М.: Изд-во АСВ, 1998. – 184 с. 5. Мандриков А.П. Примеры расчета металлических конструкций: Учеб. пособие для техникумов. 2-е изд., перераб. и доп. – М.: Стройиздат, 1991. – 431с. 6. Металлические конструкции. Общий курс: Учебник для вузов/ Под общ. ред. Е.И.Беленя. 6-е изд., перераб. и доп. – М.: Стройиздат, 1986. – 560 с. 7. Металлические конструкции: В 3 т. Т. 1. Элементы стальных конструкций: Учеб. пособие для строит. вузов/ Под ред. В.В.Горева. – М.: Высш.шк., 1997. – 527 с. 8. Металлические конструкции: В 3 т. Т. 2. Конструкции зданий: Учеб. пособие для строит. вузов/ Под ред. В.В.Горева. – М.: Высш.шк., 1999. – 528 с. 9. Мурашко Н.Н., Соболев Ю.В. Металлические конструкции производственных сельскохозяйственных зданий. – Минск: «Высшейшая школа», 1987. – 278 с. 10. Проектирование металлического каркаса одноэтажного производственного здания. Ч. 1. Сбор нагрузок / Сост. И.И.Зуева, Б.И.Десятов; Перм.гос.техн.ун-т. – Пермь, 1998. – 47 с. 11. Расчет стальных конструкций: Справ. пособие/ Я.М.Лихтарников, Д.В.Ладыженский, В.М.Клыков. 2-е изд., перераб. и доп.– К.: Будивельник, 1984. – 368 с.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

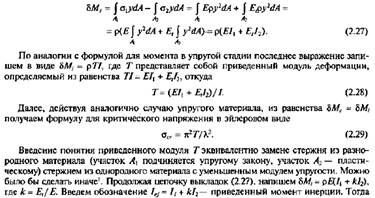

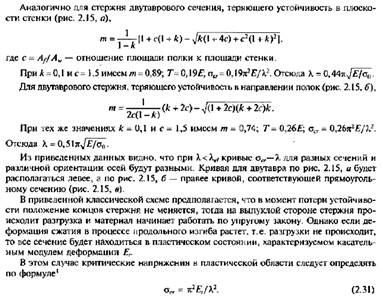

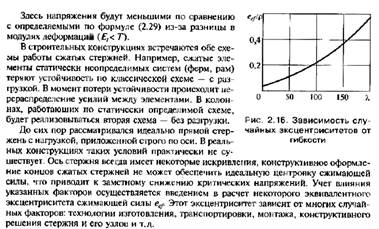

Элементы конструкций, как правило, должны проектироваться из жестких стержней. Особенно существенное значение имеет гибкость? = l0/i для сжатых стержней, теряющих устойчивость при продольном изгибе.

Даже при незначительных сжимающих усилиях гибкость сжатых стержней не должна быть слишком большой. Очень гибкие стержни легко искривляются от случайных воздействий, провисают от собственного веса, в них появляются нежелательные эксцентриситеты, они вибрируют при динамических нагрузках.

Поэтому для сжатых стержней устанавливается величина предельной, наибольшей гибкости, которая является такой же нормативной величиной, как и расчетные сопротивления.

Растянутые стержни конструкции также не должны быть слишком гибкими, так как они могут изогнуться при транспортировании и монтаже.

Особенно важно, чтобы стержни имели достаточную жесткость в конструкциях, подверженных динамическим воздействиям (для предотвращения вибрации стержней).

Для растянутых стержней ферм, подвергающихся непосредственному действию динамической нагрузки, СНиП установлены следующие величины предельной гибкости:

В конструкциях, не подвергающихся динамическим воздействиям, гибкость растянутых стержней ограничивают только в вертикальной плоскости (чтобы предотвратить чрезмерное их провисание), установив для всех растянутых стержней предельную гибкость: ?пр=400 для стальных стержней и?пр=300 для стержней из алюминиевых сплавов. Для стержней из алюминиевых сплавов предельные гибкости должны быть ниже ввиду меньшего значения модуля упругости сплавов.

23 «Работа под нагрузкой центрально-сжатых элементов. Расчет на устойчивость при упругой и неупругой стадиях. Коэффициент продольного изгиба. Почему он зависит от гибкости стержня»

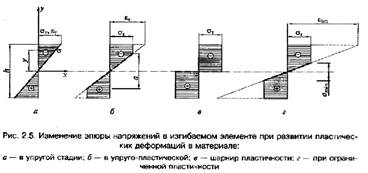

24 «Работа стали при поперечном изгибе. Упругая и неупругая стадии. Шарнир пластичности балок»

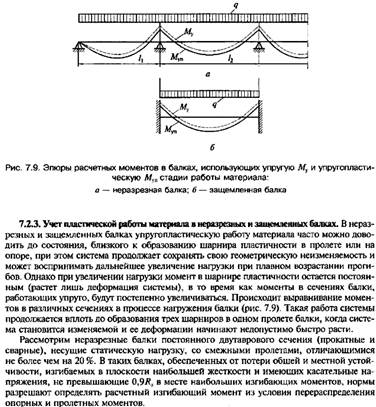

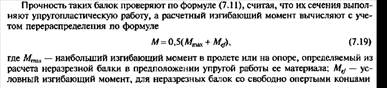

25 вопрос «Расчет неразрезных балок с учетом поочередного образования шарниров пластичности»

26 вопрос «общая устойчивость металлических балок. Мероприятия против потери общей устойчивости»

Общая устойчивость балок

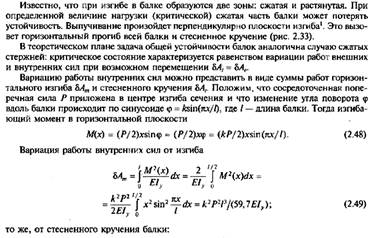

Узкая длинная балка, не раскрепленная в боковом направлении и нагруженная сверх определенного предела, может потерять устойчивость и выкрутиться, получив большие отклонения в плане.

Это явление называется потерей общей устойчивости балки, а та нагрузка и те напряжения, при которых начинается потеря общей устойчивости, называются критическими.

Потеря общей устойчивости консольной балки

Потеря общей устойчивости консольной балки

Потеря общей устойчивости начинается с кручения поперечного сечения балки. В результате этого происходит отклонение поясов в плане, и балка, кроме изгиба в вертикальной плоскости, подвергается также изгибу в горизонтальной плоскости и кручению.

27 вопрос «ребра жесткости сварных балок, их назначение и конструкция. Мероприятия против потери устойчивости сжатых поясов балок»

Опирание балок на нижележащие конструкции может быть шарнирным и жестким, в первом случае передается только опорная реакция (чаще всего вертикальная), во втором случае еще и момент. Шарнирное опирание применяют в большинстве балочных конструкций, жесткое – в каркасах многоэтажных зданий. Вертикальные реакции передаются опорными ребрами жесткости, которые располагаются у торца стенки или на небольшом расстоянии от него. Торцевые применяются при примыкании балок к колоннам сбоку (рис. 9.5, б ) или когда необходимо реакции от двух балок передать как можно ближе к центру тяжести сечения колонны (рис. 9.5, а ). В последнем случае при неодинаковом загружении балок на колонну передается минимальный момент. Удаленные от торца ребра жесткости применяются, если реакцию балки нужно передать на ветвь сквозной колонны, на полку колонны из двутавра (рис. 9.5, в ) или на каменную стену.

Торцы опорных ребер жесткости строгают, чтобы они через плотное касание передавали опорную реакцию на колонну или нижний пояс балки. Выступающая часть торцевого ребра принимается 15–20 мм.

Сечение опорного ребра жесткости проверяется на смятие или сжатие опорной реакцией V:

при  ;

при ;

при  .

Ширина опорного ребра принимается равной ширине пояса балки на опоре , толщина мм. .

Ширина опорного ребра принимается равной ширине пояса балки на опоре , толщина мм.

|  |

Проверка устойчивости из плоскости балки опорных ребер жесткости с участками стенки не более  c каждой стороны ребра (рис. 9.6) делается на опорную реакцию по формуле

c каждой стороны ребра (рис. 9.6) делается на опорную реакцию по формуле

где A – площадь сечения опорного ребра жесткости вместе с примыкающими к нему участками стенки. Проверка устойчивости выполняется на длине ребра.

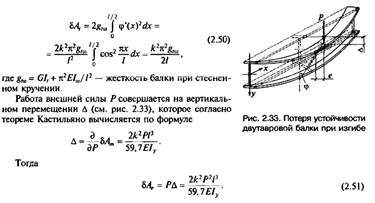

Рис. 9.6. Схемы расположения опорных ребер жесткости

(к расчету): а

– торцевое; б

– удаленное от торца

Проверка вертикальных швов выполняется по формулам:

по металлу шва

;

;

по зоне сплавления

Как правило, катет швов выполняется минимальным по конструктивным соображениям , и проверки выполняются с большим запасом.

28 вопрос «расчет стенки балки на местную устойчивость при действии наибольших нормальных напряжений»

29 – 30 вопрос «расчет стенки балки на местную устойчивость при действии наибольших касательных напряжений»

31 вопрос «расчет стенки балки на совместное воздействие всех компонентов напряжений»

32 вопрос «расчет поясных швов сварных балок»

Для подобранного сечения определяют гибкости и сравнивают с предельным значением:

l efx | ≤ [λ] ; | l efy | ≤ [λ] , |

|||||

где [λ] – предельная гибкость (табл. 5). По большей гибкости уточняют коэффициент продольного изгиба φ по /2, табл. 72/ и проверяют устойчивость элемента по формуле

σ = ϕ N A ≤ R y γc .

Если гибкость стержня предварительно была задана неправильно и проверка показала перенапряжение или значительное (больше 5…10 %) недонапряжение, то проводят корректировку сечения, принимая промежуточное значение гибкости между предварительно заданным и фактическим значением.

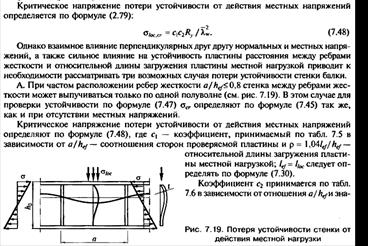

Таблица 5

Предельные гибкости элементов плоских ферм из парных уголков

Наименование элементов и | Предельная гибкость при работе на |

||

нагрузку от |

|||

вид напряженного | статическую | динамическую |

|

состояния | кранов режимов |

||

нагрузку | нагрузку | работы 7К, 8К |

|

1. Пояса, опорные раскосы

и стойки, передающие опорные реакции и

работающие на | ||||

а) растяжение |

||||

б) сжатие | ||||

2. Прочие элементы

решетки, работающие на | ||||||

а) растяжение | ||||||

б) сжатие | ||||||

П р и м е ч а н и е: α = | – коэффициент, принимаемый не менее 0,5. |

|||||

ϕ AR y γ c |

||||||

2. Центрально-растянутые элементы.Требуемую площадь сечения центрально-растянутого элемента определяют по формуле

А тр= | |||

R yг c |

|||

Затем по сортаменту по А тр подбирают сечение из двух уголков и

определяют его фактические геометрические характеристики А = 2А ,i х ,i у . Для подобранного сечения определяют гибкости и сравнивают с предельными:

Прочность принятого сечения проверяют по формуле

≤ R γ . |

||

Для нижнего растянутого пояса фермы подбор сечения рекомендуется начинать с наиболее нагруженной панели. Если гибкость нижнего пояса превышает предельную, то можно изменить схему связей по нижним поясам ферм постановкой дополнительных растяжек.

3. Внецентренно сжатые элементы . Предварительно задаются гибкостью

элемента λ з = 60 … 80 и определяют отвечающие этой | гибкости | |||||||||||||||

/ λ з | I тр /α и |

|||||||||||||||

инерции сечения i тр | Требуемую высоту сечения | |||||||||||||||

ядровое расстояние ρ | тр = (i тр) 2 | / z , | для тавровых сечений из парных |

|||||||||||||

z = 0,3h тр (z – расстояние от |

||||||||||||||||

равнополочных уголков можно принять αх = 0,3 и |

||||||||||||||||

центра тяжести до наиболее сжатого края сечения). | ||||||||||||||||

Определяют относительный и приведенный эксцентриситеты: | ||||||||||||||||

m тр= | Мх | m тр | M тр · η , | |||||||||||||

с трx | ||||||||||||||||

где η – коэффициент влияния формы сечения /2, табл. 73/. | ||||||||||||||||

По условной гибкости | = λ з · | и приведенному эксцентриситету |

||||||||||||||

лз |

||||||||||||||||

по /2, табл. 74/ определяют коэффициент снижения несущей способности |

|||||

при внецентренном сжатии φ з и находят требуемую площадь сечения |

|||||

А тр= | |||||

ϕe з | R yг с |

||||

По требуемой площади А тр подбирают по сортаменту сечение из двух уголков и определяют его фактические геометрические характеристикиА = 2А ,i х ,i у . Для подобранного сечения уточняют следующие величины:

l efx | ; m = | Мх А z | M · η . |

|||||||||

= λ · |

||||||||||||

N J x | ||||||||||||

По точно вычисленным характеристикам лх иm еf по /2, табл. 74/

принимают коэффициент φе и проверяют устойчивость стержня в плоскости действия момента по формуле

σ = ϕ e N A ≤ R y γc .

Расчет на устойчивость при m х > 20 не требуется.

Устойчивость стержня из плоскости действия момента проверяют по формуле

σ = ϕ у N с A ≤ R y γc ,

где с – коэффициент, учитывающий изгибно-крутильную форму потери устойчивости, принимается в соответствии с /2, п. 5.31/; φу – коэффициент продольного изгиба относительно осиу –у , определяют по /2, табл. 72/ по

4. Внецентренно растянутые элементы . Подбор сечения внецентренно растянутых элементов ферм можно проводить как центрально-растянутых стержней. Прочность подобранного сечения проверяют по формуле

≤ R γ . |

||||

A nW n |

||||

5. Подбор сечений элементов ферм по предельной гибкости. Ряд стержней легких ферм имеют незначительные усилия и, следовательно, небольшие напряжения. Сечения этих стержней подбирают по предельной гибкости. Зная

сортаменту подбирают сечение, имеющее наименьшую площадь. Особенности конструирования ферм из парных уголков. Конструирование

фермы следует начинать с вычерчивания осевых линий элементов, сходящихся в узлах. Осевые линии стержней должны совпадать с центрами тяжести сечений. Для уголков привязки осей необходимо округлить до 5 мм. В фермах с болтовыми соединениями оси следует привязать по рискам.

При наличии расцентровки стержней в узлах, необходимо при расчете фермы учесть дополнительный узловой момент.

В том случае, когда сечение пояса по длине фермы меняется, в геометрической схеме допускается выполнять центрирование элементов пояса по средней осевой линии. Для удобства опирания примыкающих элементов (прогонов, плит покрытия, настилов) верхнюю грань пояса сохраняют на одном уровне. Если при этом взаимное смещение осей центров тяжести превышает 0,015h (h – меньшая высота сечения пояса), то при расчете необходимо учесть дополнительный момент.

N z o

Резка стержней решетки осуществляется под прямым углом, для крупных стержней можно допустить косую резку для уменьшения размеров фасонок.

Два уголка для обеспечения их совместной работы соединяют по длине

уголка относительно оси, параллельной прокладке). При этом в сжатых элементах ставится не менее двух прокладок. Из условия размещения

сварных швов ширина прокладок принимается равной b пр = 60…100 мм, длинаl пр =b уг + (20…30 мм), толщина прокладки равна толщине фасонки. По возможности число типоразмеров прокладок следует принимать минимальным.

РАСЧЕТ И КОНСТРУИРОВАНИЕ УЗЛОВ ФЕРМЫ

В фермах из парных уголков стержни в узлах объединяются посредством фасонок, расположенных между уголками. Уголки к фасонкам крепятся при помощи сварки, реже на болтах.

При расчете узлов сварных ферм из парных уголков определяются размеры и катеты сварных швов и назначаются габариты фасонок. Заводские сварные соединения элементов ферм рекомендуется выполнять полуавтоматической сваркой, на монтаже допускается применение ручной сварки. Материалы для сварки принимаются по /2, табл. 55*/.

В курсовом проекте необходимо рассчитать все узлы для отправочного элемента фермы, включая узлы опирания стропильной фермы на колонну и монтажные стыки отправочных элементов ферм. Расчет опорного и монтажного узлов выполняют с вычерчиванием этих узлов в пояснительной записке, для остальных узлов проводить расчет в записке одновременно вычерчивая узлы на чертеже.

Характерные решения конструкции узлов стропильных ферм из парных уголков приведены на рис. 6 - 11.

В сварных фермах стержни решетки прикрепляют к фасонкам фланговыми швами (см. рис. 6), концы швов для снижения концентрации напряжений выводят на торцы стержней на 20 мм. Действующее в элементе усилие распределяется между швами по обушку и перу уголка обратно пропорционально их расстояниям до оси стержня:

N об =N (b-z o ) = αоб N ;N п = = αп N ,b

где b – ширина полки уголка;z о – расстояние от центра тяжести уголка до его обушка.

Для равнополочных уголков можно принять α об = 0,7 иα п = 0,3 ; для неравнополочных, прикрепляемых меньшей полкой,α об = 0,75 ,α п = 0,25 и

α об = 0,65,α п = 0,35 для прикрепляемых большей полкой.

Длины сварных швов, прикрепляющих уголки к фасонкам, определяют по формулам (расчет по металлу шва):

на обушке

l w об= | N об | 1...2 | |||||||

n в f | R wfг wfг c | ||||||||

l w п= | 1...2 | ||||||||

n в f | R wfг wfг c |

||||||||

где n – количество уголков (швов); βf – коэффициент проплавления по металлу шва /2, табл. 34/;k f – катет сварного шва;R wf – расчетное сопротивление углового шва по металлу шва 2, табл. 56/; γwf – коэффициент условий работы сварного шва 2, п.11.2*/; 1 … 2 см – дается на непровар.

назначают не больше толщины фасонки и в соответствии со следующими требованиями:

k f max =t – 1 мм приt ≤ 6 мм,

k f max =t – 2 мм приt ≤ 7 - 16 мм,k f max =t – 4 мм приt > 16 мм,

где t – толщина полки уголка.

Число различных по толщине швов на всю ферму не должно превышать 3…4. В одном узле желательно иметь не более двух типоразмеров швов.

Аналогичный расчет выполняют по металлу границы сплавления (βz ,R wz , γwz ). Полученные расчетом длины сварных швов округляют в большую сторону до 10 мм. Минимальную длину сварного шва следует приниматьl w min следует

принимать равной 60 мм, максимальную l w max – 85 · βf ·k f . Результаты расчеты швов сводят в таблицу (табл. 6).

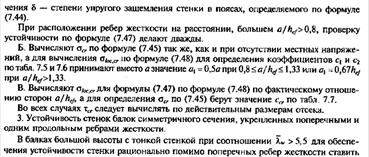

Результаты расчета сварных швов в узлах фермы | Таблица 6 |

|||||||||

Расчетное | Шов по обушку | Шов по перу |

||||||||

N об, | k f, | l w, | Nп , | k f, | l w, |

|||||

N , кН | ||||||||||

![]()

Швы, прикрепляющие фасонку к поясу, при отсутствии узловых нагрузок рассчитывают на разность усилий в смежных панелях пояса (см. рис. 6, а, б):

N =N 2 –N 1 .

Если к узлу приложена сосредоточенная нагрузка F (перпендикулярная поясу), то швы, прикрепляющие фасонку к поясу, рассчитывают на совместное действие продольного усилия (или разницы усилий в поясах) и сосредоточенной нагрузки (см. рис. 6, г). Требуемую площадь шва в этом случае определяют по формуле

Фасонки прикреплять к поясу рекомендуется сплошными швами минимальной толщины. По возможности фасонки выпускают за обушки поясных уголков на 10…20 мм. В местах опирания на верхний пояс прогонов или плит покрытия фасонки утапливают на 10… 15 мм.

В узлах, где к фасонке крепятся пояса, вначале рекомендуется рассчитать длины швов для крепления раскосов и стоек, затем законструировать узел и назначить длину фасонки такой, чтобы на ней размещались швы элементов решетки. Принимая расчетную длину швов для крепления пояса на 10…20 мм меньше длины фасонки, можно определить катет сварного шва у поясов.

Для снижения сварочных напряжений в фасонках, стержни решетки не доводятся до поясов на расстояние a = 6 · t – 20 мм (t – толщина фасонки), но не более 80 мм и не менее 50 мм. Расстояние между сварными швами решетки принимается равным не менее 50 мм.

Габариты фасонок определяются по необходимой длине сварных швов крепления элементов. Следует стремиться к простейшим очертаниям фасонок (квадрат, прямоугольник, прямоугольная трапеция), чтобы упростить их изготовление и уменьшить количество обрезков. Целесообразно унифицировать размеры фасонок и иметь на ферму не более одного-двух типоразмеров. Высоту фасонки рекомендуется принимать в соответствии со стандартным размером ширины листа.

Для крепления прогонов к верхнему поясу фермы приваривают уголок с отверстиями для болтов (см. рис. 6, г).

В местах опирания крупнопанельных плит верхний пояс фермы для предотвращения отгиба полок усиливают листовыми накладками t = 12 мм, если толщина поясных уголков менее 10 мм при шаге ферм 6 м и менее 14 мм при шаге ферм 12 м. Накладки приваривают вдоль кромок полок поясных уголков.

В узлах ферм, где проектируется изменение сечения поясов, пояса следует перекрывать накладками, не включая, как правило в работу стыка фасонку, работающую на перераспределение усилий между стержнями, примыкающими

к узлу. Можно фасонку включать в работу стыка, если продолжить ее за узел фермы (см. рис. 6, в). Стык поясов можно перекрывать листовыми или уголковыми накладками со срезанными полками и обработанными обушками

/6, 7/. Решение с листовыми накладками (рис. 7, в) является более универсальным. Для облегчения работы фасонок стык пояса желательно вынести за пределы узла на 300…500 мм от центра узла в сторону меньшего усилия. Между торцами стыкуемых элементов поясов, перекрываемых накладками, оставляется зазор не менее 50 мм.

Требуемая площадь сечения стыковой накладки при поясе из

равнополочных уголков составляет | 0,7 N ст | |||||

тр = | ||||||

R yг c | ||||||

при этом площадь сечения накладки принимается не менее площади выступающей полки меньшего уголка. Назначив ширину накладки, можно определить ее толщину. Рекомендуется толщину накладки принимать не менее толщины фасонки.

Работа узла с прерванными поясами достаточно сложна, т.к. центр тяжести сечения в месте стыка не совпадает с центром тяжести сечения пояса, и узел работает на внецентренное растяжение или сжатие. Существует упрощенный прием расчета таких сечений: прочность ослабленного сечения по линии а –а (см. рис. 6, в) можно проверить по формуле

σн =N p ≤ R y гc ,

A усл

где σн – напряжение в накладке;А усл – условная расчетная площадь, равная сумме площадей накладок и части площади фасонки высотой 2b ,А усл = ΣА н +t ф · 2b , гдеb – ширина полки прикрепляемого уголка,t ф –

толщина фасонки; N р – расчетное усилие в элементе, которое вследствие некоторой нечеткости работы узла рекомендуется принимать на 20 % больше действительного, т.е.N р = 1,2N ;N – усилие в стыке, определяемое путем проекции усилий в узле на ось пояса, приi = 1,5 % уклоном пояса ввиду малости можно пренебречь.

Швы, прикрепляющие листовую накладку к поясам, рассчитывают на усилие в накладке:

N н= А н· σ н,

а швы, прикрепляющие уголки к фасонкам, – на расчетные усилия в поясах за вычетом усилия, передаваемого с уголка на уголок накладкой: 1,2N – 2N н , но не менее 1,2N / 2.

В прилож. 2 представлен упрощенный и точный способы расчетов узлов со стыком поясов.

Опорные узлы ферм . Конструкция опорных узлов ферм зависит от вида опор (металлические или железобетонные колонны, кирпичные стены и т.д.) и способа сопряжения ферм с колоннами (жесткое или шарнирное).

При свободном опирании ферм на нижележащую конструкцию возможное решение опорного узла показано на рис. 7, а. Опорное давление фермыF R

через плиту передается на опору. Требуемую площадь плиты определяют по несущей способности материала опоры:

А пл тр= F R ,

R оп

где R оп – расчетное сопротивление материала опоры на сжатие.

Плита работает на изгиб от отпора материала опоры, поэтому ее толщину определяют так же как в базах колонн. При шарнирном опирании ферм на уровне нижнего пояса толщину опорной плиты рекомендуется принимать не менее 20…25 мм, диаметр анкерных болтов для крепления плиты – 20…24 мм, диаметр отверстий под болты – 40…50 мм. Это дает возможность устранить неточность закладки анкеров при монтаже.

Швы приварки фасонки и опорной стойки к плите рассчитывают на опорное давление F R . Если торец фасонки и опорной плиты стойки фрезеруются, то усилие на плиту передается за счет плотного касания (смятия) и швы являются конструктивными.

Аналогично конструируют опорный узел при опирании фермы в уровне верхнего пояса /7/.

При шарнирном сопряжении наиболее простым является узел опирания фермы на колонну сверху с использованием дополнительной стойки (надколонника) /3, 6, 7/. Опорное давление фермыF R передается с опорного фланца фермы через строганые или фрезерованные поверхности на опорную плиту колонны (рис. 7, б). Опорный фланец должен выступать на 10…20 мм ниже фасонки опорного узла. Площадь торца фланца определяют из условия смятия:

тр ≥ F R | ||||

где R р – расчетное сопротивление стали смятию торцевой поверхности (при наличии пригонки).

Верхний пояс болтами грубой или нормальной точности прикрепляют к фасонке надколонника. Для того чтобы узел не мог воспринять усилия от опорного момента и обеспечивал шарнирность сопряжения, отверстия в фасонках делают на 5…6 мм больше диаметра болтов.

При жестком сопряжении стропильная ферма примыкает к колонне сбоку (рис. 7, в) и устанавливается на опорный столик, а усилия от опорного момента воспринимаются фланцевым соединением на болтах или сварными узлами.

В курсовом проекте для расчета опорных узлов выбирают из таблицы основных сочетаний нагрузок для сечения 1–1 расчетные усилия: N 1-1 , М max лев . Момент раскладывается на пару горизонтальных силН =М max лев /h ф оп , которые

воспринимаются узлами крепления нижнего и верхнего поясов фермы. Нижний опорный узел. Опорное давление фермыF R = N 1-1 передается с

опорного фланца фермы через строганые или фрезерованные поверхности на опорный столик. Опорный фланец должен выступать на 10…20 мм ниже

фасонки опорного узла. Опорный столик выполняют из листа t = 30…40 мм. Учитывая возможный эксцентриситет передачи нагрузки, возникающий из-за неплотного опирания фланца и его перекоса в своей плоскости, угловые швы крепления столика рассчитываются на усилие 1,2F R . Высоту столика определяют из условия прочности сварного шва на срез

h ст= | 1,2F R | 1...2 см. |

|||

в f | k fR wfг wf | ||||

Опорный фланец прикрепляют к полке колонны болтами грубой или нормальной точности, которые ставят в отверстия на 3…4 мм больше диаметров болтов, чтобы они не могли воспринять опорную реакцию фермы в случае неплотного опирания фланца на опорный столик. Для зданий, возводимых в районах с расчетной температурой наружного воздуха выше -40 º С, следует применять болты классов 4.6, 4.8, 5.6, 5.8, 6.6 и 8.8 по ГОСТ 15589-70*, ГОСТ 15591-70*, ГОСТ 7798-70*, ГОСТ 7796-70*.

В большинстве случаев опорный момент М max лев имеет знак минус, т.е.

направлен против часовой стрелки. В этом случае горизонтальная сила Н прижимает фланец узла нижнего пояса к колонне и болты в узле ставятся конструктивно (обычно 6…8 болтов диаметром 20…24 мм). Болты в соединении устанавливаются в соответствии с требованиями /2, табл. 39/.

Если в опорном узле возникает положительный момент М max лев и усилиеН

отрывает фланец от колонны, то болты крепления фланца нижнего пояса к колонне работают на растяжение и их прочность следует проверить с учетом внецентренного приложения усилия (см. пример 3 прилож. 2).

Швы крепления фланца к фасонке работают в сложных условиях, т.к. воспринимают опорную реакцию фермы F R и, как правило, внецентренно приложенную силуН . Под действием опорного давленияF R швы срезаются вдоль шва и в них возникают напряжения

в fk fΣ l w |

|||

Усилие Н приводит к срезу шва в направлении, перпендикулярном оси шва, и появлению напряжений

Поскольку центр шва может не совпадать с осью нижнего пояса, то на шов действует момент М =Н ·е , гдее – эксцентриситет приложения усилияН . Под действием момента шов также работает на срез перпендикулярно оси шва и в нем возникают напряжения

≤ R wf γwf γс . Верхний опорный узел. При отрицательном знаке опорного моментаМ max лев горизонтальная сила Н в узле крепления верхнего пояса стремится оторвать фланец от колонны и вызывает его изгиб. Момент при изгибе фланца определяют как в защемленной балке пролетомb , равным расстоянию между болтами:

где а иt – соответственно длина и толщина фланца. Рекомендуется верхний опорный узел проектировать так, чтобы сила Н проходила через центр фланца. В этом случае усилие растяжения во всех болтах одинаково и необходимое число болтов можно определить по формуле: n =[ N b Н ] г c , где – несущая способность болта на растяжение, =R bt · A bn ;R bt – расчетное сопротивление болта растяжению /2, табл. 58*/;A bn – площадь сечения болта нетто /2, табл. 62*/. Шов крепления фланца к фасонке работает на срез и его прочность проверяют по формуле τ w= H () ≤ R wfγ wfγ с. 2 в f k f a -1см Если горизонтальная сила Н не проходит через центр фланца, то швы и болты рассчитывают с учетом эксцентриситета. Если в опорном узле возникает положительный момент М max лев , то силаН в узле крепления верхнего пояса прижимает фланец к колонне и болты в узле ставятся конструктивно (обычно 4…6 болтов). При обеспечении податливости верхнего опорного узла (постановка болтов в отверстия на 5…6 мм больше диаметра болтов, использование гибкого фланца) шарнирное сопряжение фермы с колонной может быть выполнено и при опирании сбоку /7/. Укрупнительные стыки ферм. Решение укрупнительных узлов ферм при их поставке из отдельных отправочных элементов показано на рис. 11, а также в /4, 5, 6/. Приведенные решения обеспечивают сборку конструкции из двух симметричных взаимозаменяемых полуферм. Укрупнительные стыки ферм можно выполнять с помощью уголковых или листовых накладок, прикрепляемых болтами или сваркой. Расчет узлов с листовыми накладками рассмотрен выше, пример расчета укрупнительных узлов верхнего и нижнего поясов приведен в прилож. 2. РАЗРАБОТКА РАБОЧИХ ЧЕРТЕЖЕЙ Рабочие чертежи рассчитанной фермы выполняются на стадии КМД (конструкции металлические). В курсовом проекте графическая часть выполняется на листе формата А1 (лист № 2 проекта) и содержит: 1. Расчетно-геометрическую схему фермы, на которой указываются привязка к осям здания, размеры элементов фермы и расчетные усилия (в кН) в стержнях отправочного элемента. Рекомендуемый масштаб 1:100. 2. Изображение отправочного элемента фермы (левого), вид сверху и снизу, сечения. Рекомендуемые масштабы: схема осевых линий – масштабы 1:20, 1:25, 1:30, 1:50, поперечные размеры элементов – масштабы 1:10, 1:15. 3.Узлы и сопряжения: монтажные узлы для верхнего и нижнего поясов в сборе, узлы опирания фермы на колонну (в курсовом проекте опорные узлы можно привести на листе № 1). Рекомендуемые масштабы 1:10, 1:15. 4. Спецификацию на отправочный элемент фермы. 5. Примечания к чертежу, включающие указания о способах сварки, сварочных материалах, преобладающих и не проставленных на чертеже размерах сварных швов, болтов, отверстий и т.д. ТРЕБОВАНИЯ К ИЗГОТОВЛЕНИЮ И МОНТАЖУ СТРОПИЛЬНЫХ ФЕРМ Изготовление и монтаж стропильных ферм покрытия должен производиться в соответствии с требованиями СНиП III–18–75 «Металлические конструкции. Правила производства и приемки работ», СНиП 3.03.03–87 «Несущие и ограждающие конструкции». Защиту стальных ферм от коррозии следует производить в соответствии с требованиями СНиП 2.03.11–85 «Защита строительных конструкций от коррозии» и СНиП 3.04.03–85 «Защита строительных конструкций и сооружений от коррозии». Допускаемые отклонения при монтаже ферм (регламентированы СНиП III–18–75): Отклонение отметок опорных узлов ферм ……………………….… ±20 мм Стрела прогиба (кривизна) между точками закрепления участков сжатого пояса из плоскости …………………………….. 1/750 величины закрепленного участка, но не более 15 мм Отклонение расстояний между осями ферм по верхнему поясу.… ±15 мм СПИСОК ЛИТЕРАТУРЫ 1. СНиП 2.01.07-85*. Нагрузки и воздействия / Госстрой России. – М.: ГУП ЦПП, 2003. – 44 с. 2. СНиП II-23-81*. Стальные конструкции / Госстрой России. – М.: ГУП ЦПП, 2000. – 96 с. 3.Серия 1.460.2 –10. Стальные конструкции покрытий одноэтажных производственных зданий с фермами из парных уголков. Вып. 1. 4. Кузин Н.Я. Проектирование и расчет стальных ферм покрытий промышленных зданий: Учеб. пособие. – М.: Изд-во АСВ, 1998. – 184 с. 5. Мандриков А.П. Примеры расчета металлических конструкций: Учеб. пособие для техникумов. 2-е изд., перераб. и доп. – М.: Стройиздат, 1991. – 431с. 6. Металлические конструкции. Общий курс: Учебник для вузов/ Под общ. ред. Е.И.Беленя. 6-е изд., перераб. и доп. – М.: Стройиздат, 1986. – 560 с. 7. Металлические конструкции: В 3 т. Т. 1. Элементы стальных конструкций: Учеб. пособие для строит. вузов/ Под ред. В.В.Горева. – М.: Высш.шк., 1997. – 527 с. 8. Металлические конструкции: В 3 т. Т. 2. Конструкции зданий: Учеб. пособие для строит. вузов/ Под ред. В.В.Горева. – М.: Высш.шк., 1999. – 528 с. 9. Мурашко Н.Н., Соболев Ю.В. Металлические конструкции производственных сельскохозяйственных зданий. – Минск: «Высшейшая школа», 1987. – 278 с. 10. Проектирование металлического каркаса одноэтажного производственного здания. Ч. 1. Сбор нагрузок / Сост. И.И.Зуева, Б.И.Десятов; Перм.гос.техн.ун-т. – Пермь, 1998. – 47 с. 11. Расчет стальных конструкций: Справ. пособие/ Я.М.Лихтарников, Д.В.Ладыженский, В.М.Клыков. 2-е изд., перераб. и доп.– К.: Будивельник, 1984. – 368 с.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||