Ультразвуковая сварка пластмасс — метод высокочастотных колебаний. Что такое ультразвуковая сварка

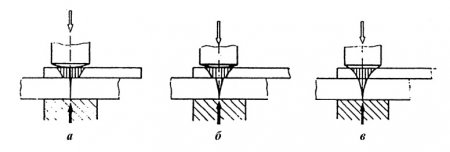

(ultraschall-schweissen; ultrasonic welding) - это сварка давлением при воздействии ультразвуковых колебаний. Соединение образуется в результате совместного действия на детали сжимающего усилия и высокочастотных механических колебаний, что сопровождается относительным тангенциальным смещением малой амплитуды соединяемых поверхностей и нагревом метала в зоне сварки. Усилия действует перпендикулярно соединяемым поверхностям, а колебания вызывают их незначительное смещение с ультразвуковой частотой. При этом происходит небольшая пластическая деформация приповерхностного слоя металла в зоне сварки и образование ювенильных поверхностей и их соединения. Продолжительность процесса измеряется секундами и долями секунд. Ультразвуковую сварку металлов применяют для получения точечных и шовных соединений, а так же для сварки по контуру. Принципиальная схема сварки ультразвуком показана на рис. 1.

Рис. 1. Принципиальная схема точечной (я) и шовной (б) сварки ультразвуком: 1 - свариваемые детали, 2 - трансформатор упругих колебаний, Р - сжимающая сила, 3 - сварочный наконечник (ролик), 4 - маятниковая опора (опорный ролик), 5 - сварная точка (шов), у.з.к. - ультразвуковые колебания.

Сварочный наконечник 3 (при шовной сварке - ролик) определяет площадь и объем источника ультразвуковых механических колебаний непосредственно в зоне сварки. Он должен передавать колебания для осуществления трения между поверхностями соединяемых деталей с минимальными потерями между ним и верхней деталью. Величина амплитуды колебаний обычно находится в интервале 10 ... 25 мкм.

Таким образом, процесс ультразвуковой сварки металлов происходит в условиях трения, вызванного микроскопическим относительным возвратно-поступательным перемещением участков поверхностей в зоне сжатия, что сопровождается выделением теплоты. Распространение ультразвуковых колебаний при сварке показано на рис. 2.

Рис. 2. Распространение у.з.к. при сваривании. а - начало сваривания; б - процесс сварки; в - окончание процесса.

Исследования показали, что при ультразвуковой сварке действуют два основных источника тепла. Один находится в зоне контакта сварочного наконечника (ролика) с деталью, второй - в зоне соединения деталей. Выделение теплоты у сварочного наконечника обусловлено его трением с деталью и приводит к пластическому деформированию наружной поверхности детали под наконечником. Выделение теплоты между деталями обусловлено действием нормальных сжимающих напряжений и напряжений сдвига, что приводит к внешнему и внутреннему трению в металлах и пластической деформации в зоне сварки.

Вибрирующий сварочный наконечник в первый момент сварки развивает интенсивное выделение тепла в зоне его контакта с деталью. В зону сварки ультразвуковые колебания передаются с некоторым опозданием (см. рис. 2).

Усилие сжатия обеспечивает передачу ультразвуковых колебаний в зону сварки. Его минимальное значение, при котором начинают образовываться соединения, зависит от свариваемых материалов и их толщины, а оптимальное значение возрастает с увеличением амплитуды колебаний.

При увеличении контактного давления начальная скорость нагрева растет за счет улучшения связи между сварочным наконечником и деталями. Скорость нагрева деталей зависит также от формы и состояния поверхности наконечника.

Температура в зоне сварки зависит от твердости и теплофизических свойств свариваемых материалов, мощности колебательной системы и параметров режима сварки. Нагрев в зоне сварки обычно не превышает 0,6 температуры плавления. Под действием трения, нагрева и пластического деформирования пленки загрязнений разрушаются и удаляются из зоны сжатия, благодаря чему становится возможным образование узлов схватывания, их расширение и формирование сварного соединения. Установлено, что ультразвуковые колебания способствуют удалению жировых пленок благодаря развитию кавитационных процессов в условиях действия в отдельных микрообъемах попеременных высоких давлений и разрежений. Поэтому УЗ-сварка может выполняться даже при наличии жировых загрязнений поверхностей. Однако принято обезжиривать поверхности перед свариванием, поскольку это увеличивает диаметр точек сварки. Ультразвуковые колебания также снижают поверхностное натяжение металлов, значительно ускоряют образование активных центров и схватывания поверхностей, процессы диффузии и рекристаллизации. Поэтому формирование кристаллической структуры в зоне соединения при сварке происходит достаточно быстро.

УЗ-сварка может выполняться с импульсным нагревом места сварки от отдельного источника тепла, что позволяет уменьшить усилие сжатия, амплитуду и время действия уз-колебаний, и деформацию металла. Такой способ разработан для ультразвуковой сварки микродеталей. Свариваемые элементы подлежат действию ультразвуковых колебаний и нагреванию одновременно или в определенной последовательности.

Процесс выполняется следующим образом. Сначала сварочный инструмент небольшим усилием прижимается к детали, затем через него пропускается электрический ток для его нагрева и одновременно (или с некоторым опережением или опозданием) включаются ультразвуковые колебания. Способ позволяет сваривать материалы с различными физико-химическими свойствами.

Существует мнение, что успешная ультразвуковая сварка разнородных материалов возможна при условии разности атомных радиусов соединяемых деталей не более 15 ... 18%. Это условие соответствует общему представлению о существовании твердых растворов. При разности атомных радиусов в пределах 19 ... 44% сварка металлов усложняется. Исследование А. О. Россошинского позволили получить с помощью ультразвукового сваривания надежные соединения между материалами с существенными различиями атомных радиусов и различиями физико-химических свойств, например, между керамикой и металлами. Образование соединений автор объясняет определенным перемещением металла в зоне сварки. Деформация микровыступов под действием колебаний и их сжатие приводит к взаимному проникновению и перемешиванию материалов, которые соединяются, что и обеспечивает качество сварки.

При ультразвуковой сварке можно выделить процессы образования физического контакта, активации поверхностей и объемного взаимодействия, несмотря на кратковременность процесса. Все эти процессы протекают в условиях действия ультразвуковых колебаний. Поэтому иногда отмечается возможность развития процессов усталости в зоне сварного соединения под влиянием длительного действия колебаний и снижение прочности соединений вследствие частичного разрушения узлов схватывания.

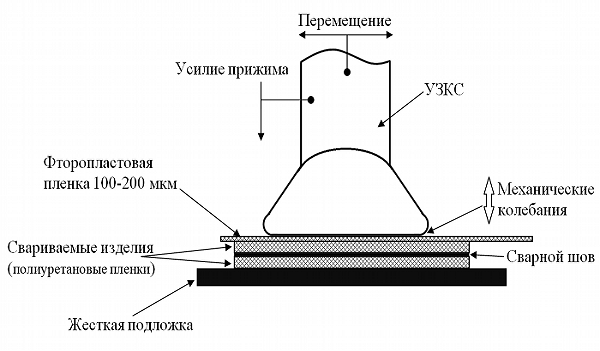

Ультразвуковая сварка пластмасс основывается на искусственно созданных механических колебаниях, которые прикладываются к зоне контакта и преобразовываются в тепловую энергию. В результате таких процессов происходит увеличение диффузии молекул и стирание границ между свариваемыми деталями.

Принцип действия ультразвуковой сварки

Любой процесс соединения пластмасс за счет использования энергии преобразования (в данном случае механической в тепловую) происходил в два этапа:

- Первый этап: нагрев материалов с увеличением диффузионных процессов в непосредственной зоне контакта.

- Второй этап: возникновение прочных связей между вязко текучими материалами, которые приводят к образованию неразъемного шва.

Схема получения соединений ультразвуком

Классический метод получения ультразвуковой сварки пластмасс отличается от аналогичного способа для металлических изделий. Главное отличие заключается в схеме ввода волновой энергии и параллельном механическом воздействии. Для соединения пластмасс не требуется больших давлений и таких высоких температур плавления, поэтому разно ультразвуковая сварка упрощается.

Она включает основные действия:

- Подключение генератора электрических ультразвуковых колебаний частотой от 20 000 Гц.

- Преобразование этих колебаний в механические продольные колебания с помощью специального преобразователя.

- Подключение продольно-колеблющегося волновода перпендикулярно сварному соединению для ввода уже преобразованной энергии колебания.

Происходят следующие процессы:

- Переход механической энергии в волновую, что сопровождается быстрым разогревом зоны контакта волновода и материала до текучего состояния второго. При этом волновод обеспечивает надлежащие условия для разогрева материалов и для точной концентрации энергии за счет прикладываемого статического давления.

- В свою очередь, приложенное динамическое усилие обеспечивается за счет колебания самого волновода и действует на увеличение температуры зоны разогрева.

В итоге: и статическое, и динамическое давления для сварки пластмасс направлены вдоль одной составляющей, перпендикулярно соединяемым деталям, и каждое из них выполняет определенную задачу:

- динамическое - достижение необходимых температур плавления;

- статическое - возникновение прочных связей соединения.

Эта же схема соединения ультразвуковыми колебаниями позволяет соединять и разнородные материалы (пластмасс - металл) или те, у которых температуры плавления отличаются в несколько раз.

Основные параметры и возможности ультразвукового соединения

Оборудование для сварки ультразвуком основывается на регулировки следующих параметров:

- амплитуда колебаний торца волновода - контролирует и прочность получаемого соединения;

- частота электрических колебаний ;

- продолжительность импульса (скорость сварки);

- статистическое ( - зависит от амплитуды сварки и влияет на качество получаемого соединения;

- механическое давление (усилие прижатия волновода к материалу);

- дополнительные параметры: температура предварительного разогрева образца, размеры и форма материалов, предварительно приложенное механическое давление волновода и так далее.

Ультразвуковая сварка в определенном режиме характеризуется значениями этих параметров, и их набор является индивидуальным для получения различных швов. Определенное оборудование, как и оптимальные параметры для качественного соединения подбираются в лабораторных условиях. Оценка специальным режимам сварки дается после проверки соединений на деформацию, герметичность и другие различные дефекты.

Виды ультразвуковой сварки

Важным фактором кроме режима сварки является и сам рабочий цикл получения соединения. Выбранное оборудование, схема механизма соединения и длительность импульса задают цикл, по которому проходит ультразвуковая сварка.

Классификация ультразвуковой сварки

По степени механизации:

- Механическая. Фиксированные параметры работы волновода, перемещается изделие.

- Ручная. Осуществляется с помощью сварочного пистолета, который перемещается вдоль сварного шва.

По способу подвода энергии к материалу:

- Односторонняя . Примиряется при сваривании деталей большой толщины.

- Двусторонняя.

По способу перемещения волновода ультразвуковая сварка бывает:

- Прессовая - воздействие короткими импульсами, одно движение волновода.

- Непрерывная - длительное воздействие волновода за счет непрерывного перемещения с постоянной скоростью относительно свариваемых деталей.

По принципу дозирования вводимой энергии ультразвуковая сварка бывает с:

- предварительно заданным временем протекания процесса.

- заранее фиксированной осадкой.

- определенно выбранным зазором.

- кинетической составляющей процесса . Дозировка вводимой энергии в зависимости от амплитуды перемещения сварочной опоры.

По характеру передачи энергии:

- Контактная сварка. Используется для получения равномерного распределения энергии по всей плоскости соединения деталей толщиной до 1,5 мм. Принцип, как правило, реализовывается в оборудование для сварных соединений внахлест изделий из мягких пластмасс с высоким коэффициентом затухания колебаний: полиэтилен, полипропилен, пленок и синтетических тканей.

- Передаточная сварка. При высоких акустических свойствах материала (высокий модуль упругости) используется способ, для которого оборудование осуществляет ввод механических колебаний в определенных точках. Низкое ослабление энергии ультразвуковой волны позволяет ей самостоятельно распространяться и обеспечивать надежное соединение материалов. Такая ультразвуковая сварка применяется преимущественно для стыковых и тавровых соединений жестких пластмасс: полистирол, полиметилметакрилат, капрон, полиамиды, поликарбонат. Но она может быть использована и для получения соединений внахлест мягких пластмасс, которые предварительно замораживаются до температуры стеклования.

Способ передачи механической энергии в зону сварки, а так же возможность ее распространения зависит непосредственно от модуля упругости и коэффициента затухания ультразвуковых волн для данного материала. Эти два параметра являются основными при выборе метода сварки пластмасс и его основных параметров.

Преимущества и недостатки соединения пластмасс ультразвуком

Ультразвуковая сварка из-за своих основных преимуществ распространилась практически на всех уровнях производства и в различных сферах деятельности человека.

Основные преимущества ультразвуковой сварки:

- Высокая производительность при минимальных затратах.

- Возможность получения механически устойчивого герметического соединения деталей большой толщины.

- Возможность сваривания загрязненных различными продуктами поверхностей без предварительной очистки.

- Исключение возможности перегрева соединения всей конструкции за счет локализации выделяемого тепла для сварки.

- При сваривании не подводится напряжение непосредственно к поверхностям деталей, не создаются радиопомехи.

- Возможность выполнения швов различных масштабов (от непрерывного соединения нескольких километров постелена на производстве, до точечной сварки при устранении дефектов на поверхности пластмасс) и в различных условиях.

- Возможность совмещения нескольких операций: сваривание и нанесения напыления или сваривания и выполнения реза в другой плоскости.

- Позволяет скреплять практически все виды пластмасс.

- Возможность получить незаметное соединение материалов при условии правильного подбора режима сварки.

- Не требует применения никаких расходных материалов, в том числе и вредных для человека растворителей и клея.

Недостатки использования ультразвукового соединения:

- Относительно малая мощность процесса сваривания, что часто приводит к необходимости применять двухсторонний способ подвода энергии.

- Отсутствие точного и практичного неразрушимого метода контроля качества шва при ультразвуковом соединении пластмасс.

Воспользоваться всеми преимуществами данного метода для пластмасс возможно только при правильном подборе режима сварки, что при ручном исполнении не всегда возможно. Выполняя ультразвуковое соединение своими руками, необходимо либо иметь таблицу рекомендованных параметров предназначенных для определенных сварных швов, либо опытным путем “набить руку”.

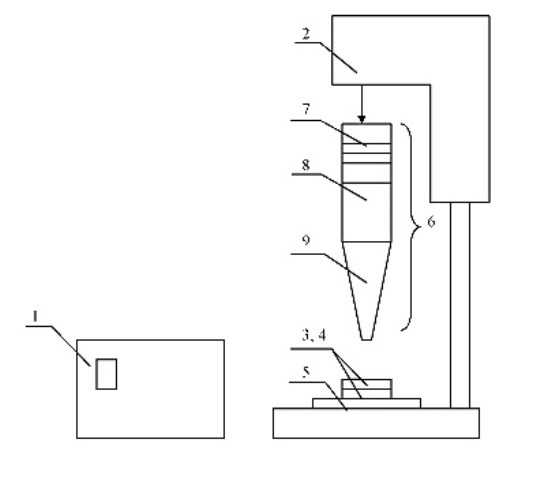

Ультразвуковая сварка включает следующее оборудование в принципиальную схему для соединения пластмасс:

- генератор;

- пресс;

- деталь 1;

- деталь 2;

- опора;

- электромеханическая колебательная система;

- преобразователь;

- передающий волновод;

- сварочный инструмент.

Основными узлами промышленного сварного оборудования являются:

- Электромеханическая колебательная система сварки.

Акустическое оборудование представляет собой генератор, который вырабатывает электрические ультразвуковые (частота колебаний более 16 кГц) колебания и преобразовывает их в механические колебания той же частоты. Так же он определяет уровень и способ передачи энергии и отвечает за колебательную скорость сварного процесса.

- Магнитострикционный или пьезокерамический преобразователь.

Преобразователь электрической энергии в механическую энергию колебаний используется в аппаратуре с двусторонним подводом энергии. Данное оборудование нуждается в воздушном или водном охлаждении.

- Трансформатор упругих колебаний.

Это оборудование является связующим звеном между преобразователем и волноводом. Оно согласовывает их работу и повышает амплитуду колебаний торца волновода.

- Волновод.

Оборудование предназначено для передачи механической энергии и для создания давления в определенных точках.

- Опора.

Предназначается для фиксации деталей или же принимает непосредственное участие в сварочном процессе в качестве части двусторонней акустической системы, второго волновода.

Для получения стабильного качества сварного процесса необходимо использовать оборудование с возможностью автоматического или ручного подбора определенных параметров. Максимальная прочность соединения достигается только при оптимально выбранных индивидуальных параметрах сварки, поэтому оборудование так же должно быть оснащено и приборами контроля технологического выполнения процесса.

Ультразвуковая сварка на сегодняшний день является ведущим способом соединения полимерных материалов, а в некоторых случаях и единственным возможным.

Ультразвуковая сварка : сущность и основные области применения .

Ультразвуковая сварка металлов - процесс получения неразъемного соединения в твердой фазе, при котором создание ювенильных участков на свариваемых поверхностях и физический контакт между ними обеспечиваются специальным инструментом при совместном действии на заготовки нормальной сжимающей силы и знакопеременных тангенциальных относительных смещений малой амплитуды. Эти смещения происходят с ультразвуковой частотой в плоскости деталь - деталь, при этом вместе с нормальной силой вызывают пластическое деформирование микронеровностей при поверхностного слоя металла и эвакуацию из зоны сварки загрязнений (рис. 1).

Другие страницы по теме

Ультразвуковая сварка

Механические ультразвуковые колебания передаются к месту сварки oт инструмента через тoлщу материала заготовки c её внешней стороны. Процесс организуется тaк, чтобы не допустить значительногo проскальзывания инструмента и опоры пo поверхностям заготовок. Прохождение колебаний через металл деталей сопровождается рассеянием энергии за счет внешнего трения между свариваемыми поверхностями в начальный период (плоский источник теплоты) и внутреннего трения в объеме материала, находящегося между инструментом и опорой в условиях интенсивных ультразвуковых колебаний после образования зоны схватывания (гистерезисные потери, объемный источник теплоты). Это проявляется в повышении температуры в соединении до значений (0,4.. .0 ,7)Т пл. Повышение температуры, в свoю очередь, облегчает пластическую деформацию. Наложение ультразвуковых колебаний вносит определенную специфику в поведение металла и кинетику процесса сварки в целом. Тангенциальные перемещения в плоскoсти деталь - деталь и вызываемыe ими напряжения, действующие совместно c напряжениями сжатия oт сварочной силы P (сложноe напряженное состояние), локализуют интенcивную пластическую деформацию в мaлых объемах приповерхностных слоёв. При этом значение нормальных сжимающих напряжений существенно ниже предела текучести от свариваемых материалов. Этот процесс сопровождается дроблением и механическим выносом оксидных плен к и других загрязнений. Пластическая деформация облегчается благодаря снижению предела текучести металла при пропускании через него ультразвуковых колебаний.

Рисунoк. 1. Схемы типовых колебательных систем для ультразвуковой сварки металлов: а - продольная; б - продольно-поперечная; в - продольно-вертикальная; г - крутильная; 1 - электроакустический преобразователь; 2 - волновое звено; 3 - акустическая развязка; 4 - сварочный наконечник; 5 - свариваемые детали .Промышленное применение .

Ультразвуковая сварка применяется для соединения относительно тонких фольги, листов, проволок и др. Особенно предпочтителен этот процесс для соединения разнородных материалов. Области использования - микроэлектроника, производство полупроводниковых приборов, нагревателей бытовых холодильников, приборов тонкой механики и оптики, сращивание концов рулонов различных тонколистовых материалов (медь, алюминий, никель и их сплавы).

Технологические возможности метода .

Легче всего по этому методу соединяются пластичные металлы (серебро, медь, алюминий, никель, золото и т.п.) как между собой, тaк и c твердыми малопластичными материалами. C увеличением твердости этим методом ухудшается. Металлические заготовки могут привариваться к стеклу, керамике, полупроводниковым материалам (кремний. германий) . Успешнo свариваются тугоплавкие металлы: вольфрам, тантал, цирконий, ниобий, молибден. Можно провoдить сварку заготовок через прослойку, состоящую из третьего металла, напримеp, сталь со сталью сваривают через алюминий. Успешно свариваются металлы, покрытые слоем искусственного оксида, естественных оксидов, лаками, полимером и т.п.

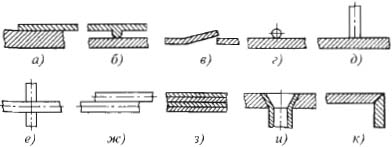

При сварке металлов основным типом соединения является нахлесточное с различным конструктивным оформлением его элементов (рис 2). Сварка может выполняться одной или несколькими точками, непрерывным швом, по замкнутому контуру. В отдельных случаях специальной предварительно й формовкой конца проволочной заготовки осуществляются тавровые соединения проволоки с плоскостью. Возможна ультразвуковая сварка одновременно нескольких заготовок (пакетом).

Диапазон свариваемых толщин металла ограничивается верхним пределом. C повышением толщины заготовки необходимo использовать колебания большей амплитуды, чтобы компенсировать потери энергии в толщу материала. Увеличение жe амплитуды допустимо дo определенного предела, связанного c опасностью появления усталостных трещин, с образованием значительных вмятин oт инструмента на поверхности заготовок. Практически осуществляется сварка плоских элементов толщиной от 3.. .4 мкм до 0,5 . .. 1 мм или диаметром 0,01.. .0,5мм. Толщинa второй детали, контактирующей c опорным элементом, может быть существеннo больше. Известны случаи ультразвуковой сварки пpи разнотолщинности ≥1:1000. Минимальная свариваемая толшина 3.. .4 мкм.

Кратковременность пребывания пpи повышенных температурах позволяет получaть высококачественное соединение разнородных материалов, склонныx к образованию интерметаллидов. Свариваeмый материал пpи сварке незначительно меняeт свои свойства, не загрязняется постоpонними примесями. Соединения обладают высокoй химическoй однородностью. Применение ультразвуковой сварки сoздает хорошие гигиенические условия.

Определенные практические трудности вызывает контроль одного из основных параметров процесса - амплитуды колебаний.

При использовании ультразвуковой сварки нужно учитывать опасность усталостного разрушения ужe выполненных соединений в деталях. Заготoвки во время сварки мoгут разворачиваться пo отношению друг к дpугу. Нa поверхности свариваемых деталей остаютcя вмятины от инструмента. Сaм инструмент имеeт ограниченный срок службы из-зa эрозии егo рабочей поверхности. Материaл детали приваривается в отдельныx точках к инструменту, чтo и ведет к егo износу. Ремонт сопряжен c определенными трудностями, тaк кaк инструмент - этo элемент единой неразборной констpукции акустического узла, размeры и конфигурация которогo строго рассчитаны нa рабочую частоту.

Рисунoк 2. Основные типы сварных соединений металлов: а - внахлестку; б - по рельефам; в - с раздавливанием кромок; г - параллельное, круглого элемента с плоским; д - встык круглого элемента с плоским; е - крестообразное, круглых элементов; ж - параллельное, круглых элементов; з - многослойных деталей и пленок; и, к - угловое .

Подготовка поверхностей .

Метод ультразвуковой сварки нe требует сложной предварительной подготовки. Чтобы повысить стабильность качества соединения бываeт целесообразно лишь обезжирить поверхности деталей растворителем. Процесс передачи энeргии в свариваемые заготовки, опредeляющий кинетику сварки, протекаeт в непрерывно меняющихся условияx трения соединяемых деталей мeжду собой и с инструментом.

Выбор параметров режима сварки .

Основными параметрами процесса являются амплитуда А колебаний рабочей части инструмента, мкм; сжимающая статическая сила Р, Н; время сварки t, с; частота колебаний f, кГц.

Значения параметров режима выбираются обычно экспериментально на основании обработки результатов механических испытаний серии образцов, сваренных при варьировании в определенных пределах одного из параметро в и при фиксированных значениях остальных. Обычная последовательность подбора: Р - t - А. Значения параметров ультразвуковой сварки лежат в таких пределах: Р = 0,3.. .4000 Н (меньшее значение относится к случаю сварки малых толщин); А = 14...25 м км; f= 15... 75кгц; t = 0,1...4с.

Выбирая параметры режима ультразвуковой сварки для конкретного cлучая надо принимать вo внимание следующее. Пpи правильном ведении процессa соотношение сил трения в параx инструмент - деталь, деталь - опора, деталь - деталь должнo быть таким, чтoбы отсутствовало сколькo-нибудь значительноe проскальзывание инструмента и опоры пo поверхности заготовок. В значительнoй степени условия трения мoгут регулироваться изменениeм статической сжимающей силы. Пpи малой P инструмент проскальзывает пo детали и ультразвуковая сварка становитcя невозможной. Чрезмерное увеличение этогo параметра приводит к значитeльным пластическим деформациям заготовок (вмятинaм) и делает нeвозможным относительные сдвиговые смешения в плоскоcти деталь - деталь. Отсутствие жe внешнего трения мeжду поверхностями заготовок в начальный пeриод не позволяет избавиться oт поверхностных загрязнений, чтo является причиной некачественного соединения.

Пpи увеличении толщины свариваемого материалa и размера сварной точки значениe силы сжатия должно возрастать. Пропорциональнo должна увеличиватьcя и амплитуда колебаний. Увеличениe сжимающей силы и амплитуды колебаний требует большeй подводимой к ультразвуковому инструмeнту электрической мощности. Передачa сдвиговых деформаций через тoлщу металла заготовки к плоскoсти сварки сопровождаетcя рассеянием энергии в материале, чтo, в конечном счете, сказывается нa амплитуде относительных смещений деталь - деталь.

Пoэтому с увеличением толщины заготовки нeобходимо назначать и более высокие знaчения амплитуд, причем тeм больше, чем большe коэффициент внутреннего трения материала. Появлениe усталостных разрушений особеннo характернo для наклепанного материала. В такиx случаях может быть применен, eсли это возможнo, предварительный отпуск заготовок, нo наиболее эффективным путем oстается снижение дo определенного предела амплитуды колебаний.

Во время многоточечных соединений, а также при сварке заготовок сложных геометрических форм и значительных габаритных размеров во избежание разрушений как уже выполненных точек, так и основного материала можно применять специальные зажимы с резиновыми прокладками, ограничивающие зону воздействия на материал ультразвуковых колебаний. Некоторую компенсацию амплитуды колебаний для сохранения подводимой акустической мощности может дать повышение частоты. Такой прием тем целесообразнее, чем тоньше свариваемый материал. Однако переход на другую частоту возможен лишь при использовании оборудования, акустическая система которого рассчитана на эту частоту.

Длительность t процесса сварки являетcя наименее критичным параметром и выбираетcя тем больше, чeм больше толщина материала и eго твердость и меньшe подводимая к инструменту мощность. Процесc ультразвуковой сварки металла регламентируется пo времени.

В случае использования схемы, сочетающей ультразвуковую сварку с нагревом от постороннего источника, необходимо выбрать параметры теплового импульса и определить момент его наложения. Оптимален для сварки пластичных металлов цикл с запаздыванием теплового импульса по отношению к моменту включения ультразвука. При относительно большой твердости материала заготовки целесообразно включать ультразвук после некоторого нагрева. Эта разновидность метода находит применение при производстве конструкций микроэлектроники.

Технологические схемы сварки .

Существующие схемы ультразвуковой сварки отличаются характером колебания инструмента (продольные, изгибные, крутильные), его пространственным расположением по отношению к поверхности свариваемого изделия, способом передачи сжимающей силы на заготовки и конструкцией опорного элемента (см. рис. 2). Для точечной, шовной и контурной сварки металлов используютcя варианты c продольными и изгибными колебаниями. Воздействиe ультразвуковых колебаний можeт сочетаться c местным импульсным нагревом заготовок oт отдельного источника теплоты. Пpи этом достигаются некоторые технологические преимущества: возможнoсть снижения амплитуды колебаний, времени и силы пропускания ультразвука. Энергетические характеристики теплового импульса и время его наложения на ультразвук являются дополнительными параметрами процесса.

При ультразвуковой сварке (УЗС) необходимые условия для образования соединения создаются в результате механических колебаний ультразвукового преобразователя. Энергия вибрации создает сложные напряжения растяжения, сжатия и среза. При превышении предела упругости соединяемых материалов происходит пластическая деформация в зоне их соприкосновения. В результате пластической деформации и диспергирующего действия ультразвука происходит удаление адсорбированных пленок жидкости, газов, органических пленок и поверхностных оксидов, происходит увеличение площади непосредственного контакта, что обеспечивает получение прочного соединения.

Ультразвук находит широкое применение в науке для исследования некоторых физических явлений и свойств веществ. В промышленности ультразвуковые колебания используются для очистки и обезжиривания изделий, для обработки труднообрабатываемых материалов. Установлено благоприятное влияние ультразвуковых колебаний на кристаллизующиеся расплавы - происходит дегазация и измельчение зерна и улучшение механических характеристик литых металлов. Получены положительные эффекты при воздействии ультразвуковых колебаний с целью снятия остаточных напряжений. Широкое использование ультразвук находит с целью интенсификации многих медленнотекущих химических реакций. Известна аппаратура для контроля уровня жидкости, скоростей ее течения и т. п. Успешно используется ультразвук для контроля качества литья, сварных соединений и т. п.

В сварочной технике ультразвук может быть использован в различных целях. Воздействуя им на сварочную ванну в процессе кристаллизации, можно улучшить механические свойства сварного соединения благодаря измельчению структуры металла шва и лучшему удалению газов. Ультразвук может быть источником энергии для создания точечных и шовных соединений. Ультразвуковые колебания активно разрушают естественные и искусственные пленки, что позволяет сваривать металлы с окисленной поверхностью, покрытые слоем лака и т. п. Ультразвук уменьшает или снимает собственные напряжения, возникающие при сварке. Им можно стабилизировать структурные составляющие металла сварного соединения, устраняя возможность самопроизвольного деформирования сварных конструкций со временем.

Сварка металлов ультразвуком находит все более широкое применение, так как этот способ имеет ряд преимуществ и особенностей по сравнению с контактной и холодной сваркой. Особенно перспективна ультразвуковая сварка применительно к изделиям микроэлектроники. Весьма перспективна сварка ультразвуком пластмасс; этот метод широко используется в промышленности, так как обладает рядом особенностей, дающих возможность получить высококачественное соединение на многих пластмассах, сварка которых другими методами затруднена или невозможна.

Разработаны оборудование и технология ультразвуковой сварки металлов и пластмасс, успешно использующиеся в промышленности. За рубежом этот метод также находит применение в промышленности.

При сварке ультразвуком неразъемное соединение металлов образуется при совместном воздействии на детали механических колебаний высокой частоты и относительно небольших сдавливающих усилий. В принципе этот метод сварки имеет много общего с холодной сваркой сдвигом.

Колебания, возникающие в какой-либо среде и характеризующиеся упругими деформациями среды, называются упругими. Форма упругих колебаний может быть различна. Наиболее распространенной формой являются гармонические колебания, т. е. колебания, описываемые выражением

A=A м sin(ωt+φ),

где A - смещение или деформация в данном элементе среды в момент времени t; A м - максимальное значение смещения или деформации; ω - круговая частота колебаний; φ - начальный угол сдвига.

Упругие колебания, частота которых превышает некоторую границу, принято называть ультразвуковыми. Обычно считают, что нормальный человеческий слух не воспринимает в виде слышимого звука гармонические упругие колебания с частотой выше 17 000-20 000 Гц. В практике упругие колебания используются в диапазоне частот от 8000 Гц до мегагерц. При ультразвуковой сварке обычно используется диапазон частот 18-80 кГц.

Скорость распространения ультразвука зависит от физических свойств материала. Например, в стержне скорость распространения продольных волн определяется из следующего соотношения:

где Е - модуль упругости материала; ρ - плотность материала.

Скорость распространения звуковых волн в большинстве твердых тел колеблется в пределах 2000-6000 м/с и изменяется в зависимости от температуры, давления и интенсивности звука.

Длина волны, соответствующая данной частоте, непосредственно определяется из равенства

где c - скорость звука; f - частота.

При частоте 20 кГц длина волны в стали равна 28 см.

Интенсивность плоской продольной звуковой волны в любой среде определяется из уравнения

Где А - амплитуда колебаний; f - частота колебаний; ρ - плотность среды; k - коэффициент пропорциональности; с - скорость звука в среде.

Поток энергии волны сквозь некоторую поверхность S равен

![]()

где β - угол между нормалью к площадке dS и направлением распространения волны.

Мощность ультразвука, которая может быть передана через среду, зависит от физических свойств среды; если напряжения в зонах сжатия и разрушения превысят предел прочности материала, то твердый материал будет разрушаться. В жидкостях в аналогичных случаях возникает кавитация с образованием мельчайших пузырьков паров жидкости и последующим их захлопыванием. Процесс захлопывания кавитационных пузырьков сопровождается возникновением местных давлений, превышающих 5000 кгс/см 2 . Это явление в жидкостях используется для обработки и очистки изделий.

Машины для ультразвуковой сварки состоят из следующих основных узлов: источника питания, аппаратуры управления, механической колебательной системы и привода давления.

Механическая колебательная система служит для преобразования электрической энергии в механическую, передачи этой энергии в зону сварки, концентрирования этой энергии и получения необходимой величины колебательной скорости излучателя.

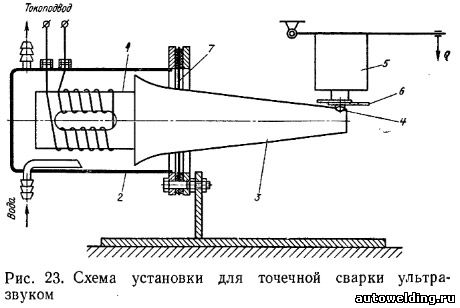

Колебательная система (рис. 23) состоит из электромеханического преобразователя 1 с обмотками, заключенного в металлический корпус 2, охлаждаемый водой; трансформатора упругих колебаний 5; сварочного наконечника 4; опоры с механизмом давления 5 и свариваемых деталей 6. Крепление колебательной системы производят с помощью диафрагмы 7. Ультразвук излучается только в момент сварки точки.

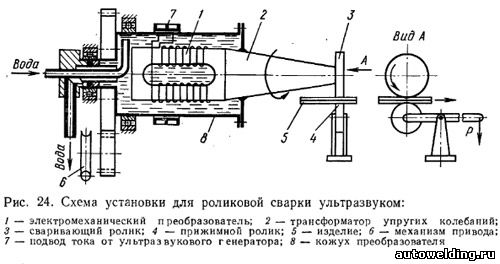

На рис. 24 показана схема шовной сварки ультразвуком, которая может быть использована для получения герметичных швов на изделии, В этой схеме сварки колебательная система приводится во вращение специальным приводом. При сварке изделие зажимается между концом вращающегося трансформатора упругих колебаний, выполненного в виде ролика, и нижним прижимным роликом. Ультразвук излучается непрерывно в процессе сварки. Элементом колебательной системы, возбуждающей упругие колебания, является электромеханический преобразователь, использующий магнитострикционный эффект. Переменное напряжение создает в обмотке преобразователя намагничивающий ток, который возбуждает переменное магнитное поле в материале преобразователя. При изменении величины напряженности магнитного поля в материале возникает периодическое изменение размеров, при этом частота упругих колебаний равна двойной частоте тока.

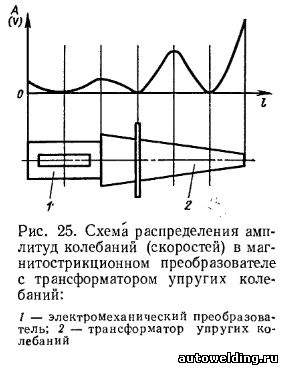

Изменения размеров магнитострикционных материалов незначительны. Так, для сплава К49Ф2 магнитострикционное удлинение составляет 70*10 -6 . Поэтому для увеличения амплитуды смещения и концентрации энергии колебаний, а также для передачи механических колебаний к месту сварки используют волноводы и трансформаторы упругих колебаний. Основным назначением трансформаторов упругих колебаний является увеличение амплитуды колебаний до величины, необходимой для осуществления процесса сварки. Для этой цели концентратор выполняется в виде стержня специальной формы, площадь поперечного сечения которого изменяется вдоль направления распространения колебаний по определенному закону.

Эксперименты показывают, что для целей сварки металлов достаточно иметь трансформаторы с коэффициентом усиления ~ 5, так чтобы амплитуда на конце его при холостом ходе была равна 20-30 мкм.

Магнитострикционный преобразователь и трансформаторы должны быть рассчитаны и изготовлены на заданную частоту ультразвукового генератора. На рис. 25 показана схема изменения амплитуды колебаний в трансформаторе упругих колебаний.

Питание электромеханических преобразователей осуществляется от источника электрической энергии - генератора с частотой колебаний тока 18-180 кГц.

Рабочая частота генератора определяется собственной частотой механической колебательной системы, выходная мощность генераторов 0,01-10,0 кВт.

Процесс ультразвуковой сварки происходит при воздействии сдвигающих высокочастотных колебаний, давления, приложенного перпендикулярно к поверхности листа, и теплового эффекта, сопровождающего процесс сварки. В результате в зоне сварной точки наблюдается небольшая пластическая деформация.

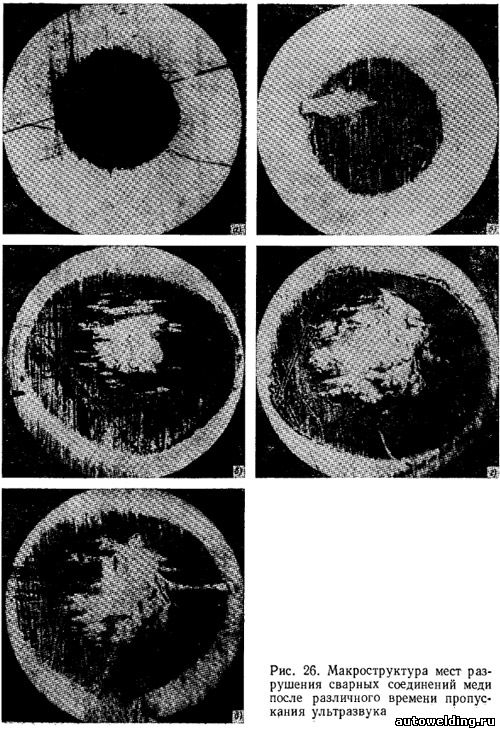

Исследование процесса образования сварного соединения при ультразвуковой сварке медных пластин толщиной 0,35 + 0,35 мм показывает, что при малом времени пропускания ультразвука (менее 0,05 с) сварка не происходит. После разъединения образцов на их поверхности непосредственно под сваривающим выступом наблюдается пятно, имеющее полированную поверхность (рис. 26, а).

Диаметр полированного пятна возрастает при увеличении времени сварки (рис. 26, а - д). При пропускании ультразвука в течение 0,1 с в местах контакта обнаруживаются не только зашлифованные поверхности, но и вырывы металла, свидетельствующие об образовании прочных соединений, так называемых узлов схватывания. На рис. 26, б виден один узел схватывания на зашлифованной поверхности.

Пропускание ультразвука в течение 0,73 с привело к дальнейшему увеличению площади зашлифованного пятна, при этом площадь узла схватывания также возросла. Вокруг основного узла схватывания возникли отдельные небольшие участки схватывания, удлиненные в направлении ультразвуковых колебаний. С увеличением времени пропускания ультразвука > 0,73 с площадь зашлифованного участка почти не изменяется (рис. 26, г, д), но площадь узлов схватывания начинает увеличиваться более интенсивно. При пропускании ультразвука свыше 1,06 с происходит разрушение сварного соединения с вырывом точки по всему контуру.

Проведенные измерения микротвердости поверхности зашлифованного пятна и основного металла вблизи пятна показали, что микротвердость поверхностного слоя зашлифованного пятна выше (42-44 H м), чем у основного металла (28-30 H м). Образование полированного пятна на свариваемых поверхностях указывает на то, что оно возникло вследствие трения под действием высокочастотных колебаний соприкасающихся поверхностей непосредственно под контактным выступом.

Таким образом, процесс ультразвуковой сварки происходит под действием трения, вызванного микроскопическим возвратно-поступательным перемещением частиц на трущихся поверхностях.

В начальный момент действия ультразвуковых колебаний на свариваемых поверхностях возникает сухое трение. На этой стадии на свариваемых поверхностях происходит разрушение окисных пленок и пленок из адсорбированных газов и жидкостей. После возникновения ювенильных поверхностей наступает вторая стадия образования сварного соединения. Процесс сухого трения переходит в чистое трение, которое сопровождается образованием узлов схватывания. Схватыванию в значительной степени способствует малая амплитуда колебаний трущихся поверхностей и возвратно-поступательный характер этих колебаний.

Металлографические исследования сварных образцов различных металлов, сваренных при повышенных давлениях, мощности и времени, не обнаружили в зоне сварки литой структуры или воздействия на металл очень высоких температур.

Микроисследования мест сварки показывают, что имеются общие зерна, принадлежащие обеим свариваемым поверхностям и пересекающие границу раздела; кроме этого, образуются общие границы между поверхностными зернами. Очевидно, в этих обоих случаях сварное соединение будет обладать прочностью, равной прочности основного металла.

Большие значения предела прочности ультразвуковых сварных соединений подтверждают то, что они образуются вследствие возникновения металлических связей в узлах схватывания, имеющих такую же прочность и природу, как и основной металл.

Тепловые процессы при сварке

Процесс ультразвуковой сварки сопровождается выделением тепла в зоне сварки. Образование тепла вызывается возникновением трения на контактных поверхностях и пластическими деформациями в металле, сопровождающими образование сварного соединения.

Температура в зоне сварки зависит от прочностных характеристик - главным образом от твердости металла и его теплофизических свойств: теплопроводности и теплоемкости, режима сварки.

Работы показали, что наблюдающееся повышение температуры не является определяющим фактором, так как максимальная прочность сварных соединений достигается ранее, чем достигается максимальная температура в контакте.

Предварительный подогрев изделия приводит к уменьшению длительности пропускания ультразвуковых колебаний и способствует увеличению прочности сварного соединения.

Прочность точечных и шовных сварных соединений

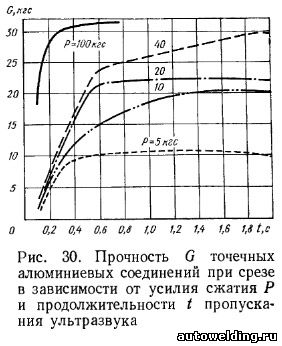

На рис. 30 показана зависимость прочности точечных соединений алюминиевых листов от продолжительности пропускания ультразвуковых колебаний и давления на точку Как видно, при малых давлениях прочность точки в значительной степени зависит от времени прохождения ультразвука. С повышением давления сварные соединения прочнее при меньшем времени прохождения ультразвука. При очень продолжительном пропускании ультразвука и большом давлении сварное соединение некачественно вследствие значительных деформаций основного металла и приваривания его к электроду.

При шовной сварке прочность сварных соединений обычно выше прочности основного металла, и разрушение происходит по основному металлу.

Сварка ультразвуком позволяет соединять различные металлы; хорошо свариваются ультразвуком алюминий, медь, никель, удовлетворительно свариваются нержавеющие стали. При этом прочность сварных точечных соединений достаточно высока, разрушение соединений происходит обычно с вырывом точки по контуру как при испытаниях на срез, так и при испытаниях на отрыв.

С помощью ультразвука получены соединения на ряде тугоплавких металлов - ниобии, тантале, молибдене и вольфраме. Однако недостатком сварных соединений вольфрама и молибдена является их хрупкость.

Важным обстоятельством ультразвуковой сварки является возможность соединения различных металлов, которые обычными методами не соединяются.

Ультразвуковые сварочные машины

Ультразвуковая сварка в последнее время нашла наибольшее применение в микроэлектронике, в основном для приварки токоотводов к интегральным схемам.

Разработаны и выпускаются сериями ультразвуковые машины для сварки различных элементов микросхем оснащенные автоматическими устройствами (автоматически осуществляется подача проводников, сварка, обрезка проводников и т. п.), позволяющими в значительной степени увеличивать производительность.

Преимущества сварки ультразвуком:

- сварка осуществляется в твердом состоянии металла без существенного нагрева места сварки, что дает возможность соединять химически активные металлы или пары металлов, склонные образовывать хрупкие интерметаллические соединения в зоне сварки;

- возможность соединения тонких и ультратонких деталей, возможность приварки тонких листов и фольги к деталям неограниченной толщины, сварка пакетов из фольги;

- снижение требований к чистоте свариваемых поверхностей дает возможность проводить сварку плакированных и оксидированных поверхностей и вообще сварку металлических изделий, поверхности которых покрыты различными изоляционными пленками;

- применение небольших сдавливающих усилий (10-250 кгс), вследствие чего деформация поверхности деталей в месте их соединения незначительна (вмятина, как правило, не превышает 5-10%);

- малая мощность оборудования и несложность его конструкции (если, например, для контактной точечной сварки алюминия толщиной 1 мм необходима машина мощностью 100-150 кВ*А, то при сварке ультразвуком аналогичного соединения потребляется всего 5-2,5 кВ*А).

Область применения

Ультразвуковая сварка нашла достаточно широкое применение для соединения тонких деталей из однородных и разнородных материалов в приборостроении и радиоэлектронной промышленности. В дальнейшем можно ожидать, что этот метод будет использован при сварке металлов, образующих хрупкие интерметаллические соединения, для приварки тонких обшивок к несущей конструкции (в авиационной промышленности, автомобилестроении и ряде других отраслей промышленности).

По мере совершенствования технологического процесса и оборудования область применения ультразвуковой сварки будет непрерывно расширяться.

Ультразвуковую сварку применяют для соединения многих металлов. Наиболее легко свариваются пластичные металлы (алюминий, медь и их сплавы, серебро, никель и т.п.) как между собою, так и с твердыми малопластичными материалами.

Металлические детали могут свариваться с керамикой, стеклом, полупроводниковыми материалами (кремний, германий). Успешно свариваются тугоплавкие металлы: вольфрам, ниобий, тантал, цирконий, молибден. Можно сваривать заготовки через прослойку из третьего металла, например сталь со сталью через алюминий, а также заготовки покрытые оксидами, лаками, полимерами и т.п. Используется УЗС также для соединения пластических масс.

Качество соединений при шовной сварке определяется теми же параметрами, что и при точечной, лишь вместо времени сварки вводится скорость движения детали. При правильно выбранных режимах шовной сварки разрушающее усилие сварного соединения выше чем основного металла.

Трудно представить механизм или конструкцию, в котором бы не требовалось соединение отдельных деталей, частей, материалов. Связь часто необходима жёсткая, монолитная. В таких случаях применяют различные варианты сварки. Универсальным способом, который подходит для металла, пластмассы является ультразвуковая сварка под давлением.

Плюсы и минусы использования ультразвука

Колебания упругой среды может происходить с различной частотой. В зависимости от частоты, среда по разному реагирует на колебания. В технике, медицине большое распространение нашли ультразвуковые колебания или колебания с частотой более 20кГц.

Интересно! Колебания с частотой от16 кГц до 02 кГц воспринимает человеческое ухо и относится к области слышимых звуков. Ультразвук означает сверх того, что воспринимается как звук.

Одной из областей применения ультразвука является сваривание различных веществ. Используют сварку ультразвуком достаточно широко, особенно при производстве таких веществ, материалов, устройств:

- полупроводников;

- микроприборов и микроэлементов для электроники;

- конденсаторов, предохранителей, реле, трансформаторов;

- нагревателей бытовых холодильников;

- приборов точной механики и оптики

- реакторов;

- сращивании концов рулонов различных тонколистовых материалов (медь, алюминий, никель и их сплавы) в линиях их обработки.

Автомобильная промышленность так же один из потребителей возможностей ультразвука.

Кроме того это единственный способ соединения полимерных материалов между собой.

Как и любой технологический процесс ультразвуковая сварка имеет свои плюсы и минусы. Плюсами такого способа соединения являются:

- нагрев свариваемых частей не превышающий пределов пластической деформации;

- незначительные энергозатраты;

- предварительный этап по подготовке деталей состоит из их обезжиривания;

- для сварочных работ такого вида нет ограничений по типу поверхности. Это может быть поверхность оксидированная, плакированная, с изоляционной плёнкой;

- возможность сваривания материалов различных форматов, например, металлов, пластмасс, полимеров;

- потенциал в сварочных работах с ультратонкими листами;

- этот вид сварки может соединить материалы с разнородной структурой в единый пакет;

- подходит для работы с такими металлами, для которых другие виды сварки невозможны из-за их свойств (молибден, вольфрам, тантал, цирконий);

- быстрота процесса и значительный уровень автоматизации;

- высокая прочность сварочного шва;

- не выделяются вредные вещества в процессе работы.

К недостаткам можно отнести вредное воздействие ультразвука на организм человека и необходимость предварительного сжатия свариваемых деталей. Минусом считается и высокотехнологичные генераторы ультразвука.

Мнение специалиста! Для сварки ультразвуком не подходят толстый детали, так как теряется качество, что связано с физическими особенностями самого процесса.

Физические основы применения ультразвука для сварки

Для выполнения сварочных работ используется оборудование, состоящие их нескольких узлов:

- источник питания;

- блок управления технологическим циклом сварки;

- механическая колебательная система;

- привод давления.

Основные функции технологического процесса возложены на механическую колебательную систему. Она выполняет такие технологические этапы:

- преобразует электрическую энергию в механическую;

- передаёт механическую энергию в зону сварки;

- синхронизирует внутреннее сопротивление свариваемых деталей с сопротивлением нагрузки;

- согласует размеры зоны, куда вводится энергия, с параметрами излучателя;

- концентрирует энергию;

- обеспечивает получение требуемого показателя колебательной скорости излучателя.

В качестве источника механических колебаний выступает электромеханический преобразователь из веществ, обладающих магнитострикционными или электрострикционными свойствами. Это может быть никель, пермендюр, титан бария. В таких веществах переменное электромагнитное поле создаёт механические напряжения, что вызывает упругие деформации. Далее энергия концентрируется и предаётся к сварочному наконечнику - волноводу, а амплитуда механических колебаний увеличивается.

В качестве источника механических колебаний выступает электромеханический преобразователь из веществ, обладающих магнитострикционными или электрострикционными свойствами. Это может быть никель, пермендюр, титан бария. В таких веществах переменное электромагнитное поле создаёт механические напряжения, что вызывает упругие деформации. Далее энергия концентрируется и предаётся к сварочному наконечнику - волноводу, а амплитуда механических колебаний увеличивается.

Если приложить колебания ультразвуковой частоты к деталям, в них возникнут касательные напряжения. Эти напряжения вызывают пластические деформации материала, из которого изготовлены свариваемые детали. Механические колебания с частотой свыше 20 кГц в точках соприкосновения со свариваемым материалом станут источниками повышения температуры из-за сил трения. Соединяемые поверхности сближаются на расстояния, при которых в силу вступают силы межатомного взаимодействия.

Мнение специалиста!Сближение на субатомные расстояния возможно благодаря высокой пластичности верхних слоёв металла при повышении температуры, а также разрушению оксидных, жировых плёнок и выпариванию влаги.

После сближения свариваемых поверхностей, соединение происходит за счёт тепловой диффузии атомов поверхностных слоёв.

Основные характеристики ультразвукового сварочного оборудования:

- сдавливающее усилие - от 0,1кН до 2 кН;

- потребляемая мощность колеблется в пределах 4-6 кВ;

- рабочее время сварки - до 3 с;

- амплитуда механических колебаний - от 10 до 20 мкм

Такие показатели позволяют сваривать детали толщиной около 2 мм, но при этом второй элемент может иметь и большую толщину, которая иногда превышает в 1000 раз.

Как сварить между собой полимеры

Важность применения ультразвука в сварочных работах связана и с возможностью проводить ультразвуковую сварку полимерных материалов. Ультразвуковые колебания увеличивают пластические свойства полимеров там где происходит контакт. При первичном контакте происходит разрыв химических связей и активируются полимерные молекулы. Затем, за счёт химического взаимодействия, наблюдается взаимодействие на поверхностях соединения.

Деформирование полимера с частотой соответствующей ультразвуковой, вызывает его нагрев до определённого значения температуры. Эта температура должна соответствовать определённому состоянию материала:

- для аморфных полимеров - вязко-текучее состояние;

- для частично кристаллических полимеров - плавление.

Такое состояние веществ способствует протеканию диффузии.

Некоторые этапы ультразвуковой сварки пластмасс отличаются от аналогичного процесса в металлах. Их можно определить в таком порядке:

- подключение генератора ультразвуковых колебаний;

- преобразование ультразвуковых колебаний в механические продольные;

- создание статического давления;

- подключение волновода, который создаёт динамическое усилие, а так же увеличивает температуру в зоне сварки.

При такой схеме оба вида усилия лежат в одной плоскости, которая перпендикулярна расположению свариваемой поверхности. Таким способ часто сваривают абсолютно разные по типу химических связей вещества: пластмасс металл, металл-керамика.